常用钎料的成分与性能

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第298页(5231字)

1.银基钎料

银基钎料的化学成分应符合表1-9-14的规定。银基钎料适用于气体火焰钎焊、电阻钎焊、炉中钎焊、感应钎焊和浸沾钎焊等工艺方法,用途较广泛。根据GB10046《银基钎料》标准规定,银基钎料的分类、型号及熔化温度如表1-9-13所示。钎料表面应光洁,不应有影响钎焊性能的油污、夹杂物、起皮、针孔分层和裂纹等缺陷。钎料应具有良好的钎焊工艺性能。每批钎料应在不同部位取三个代表性试样进行化学分析,在常规分析中如发现有其他杂质时须做进一步分析,杂质元素的总量不得超过0.15%。

表1-9-13 银基钎料的分类、型号及熔化温度

表1-9-14 银基钎料的化学成分(%)

2.铜基钎料

铜基钎料适用于气体火焰钎焊、电阻钎焊、炉中钎焊、感应钎焊和浸沾钎焊等工艺方法,用途较广泛。根据GB/T6418-93《铜基钎料》标准规定,铜基钎料分类(分为纯铜钎料、铜锌钎料和铜磷钎料)及型号如表1-9-15所示。

表1-9-15 铜基钎料的分类和型号

铜基钎料的化学成分应符合表1-9-16、表1-9-17规定。丝状、带状、条状钎料表面应光洁,不应有影响钎焊性能的油污、夹杂物、起皮、分层和裂纹等缺陷。每批钎料应在不同部位取三个代表性试样进行化学分析,在分析中如发现有其他元素时须做进一步分析,以确定杂质总量是否超过规定的要求。如分析结果不符合表1-9-16、表1-9-17规定应加倍取样复验分析。铜基钎料的熔化温度如表1-9-18所示。

表1-9-16 铜和铜锌钎料的化学成分

注:①表中单值数表示最大值。

②杂质总量:BCu≤0.10%,铜锌钎料≤0.50%,杂质总量包括有星号*元素的含量。

表1-9-17 铜磷钎料的化学成分

表1-9-18 铜基钎料的熔化温度

3.锰基钎料

锰基钎料适用于气体保护的炉中钎焊、感应钎焊和真空钎焊等工艺方法。根据GB/T13679-92《锰基钎料》标准规定,锰基钎料的分类、型号、熔化温度和钎焊温度如表1-9-19所示。

表1-9-19 锰基钎料的分类、牌号及熔化温度

锰基钎料的化学成分应符合表1-9-20规定。带状及丝状钎料表面应光洁,不应有影响钎焊性能的油污、氧化膜、夹杂物、分层和裂纹等缺陷。每批钎料不超过200kg应在不同部位随即抽取三个试样进行化学分析,在分析中如发现有其他杂质元素时须做进一步分析。如分析结果不符合表1-9-20规定应加倍取样对该项目进行复验。

表1-9-20 锰基钎料的化学成分(%)

4.铝基钎料

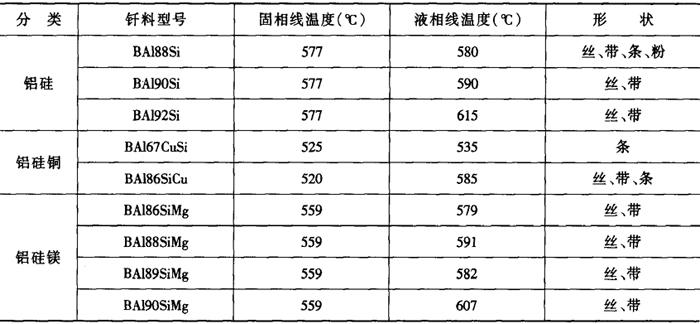

铝基钎料适用于火焰钎焊、炉中钎焊、盐浴钎焊和真空钎焊等工艺方法。根据GB/T13815-92《铝基钎料》标准规定,铝基钎料的分类、型号、形状及熔化温度范围如表1-9-21所示。

表1-9-21 铝基钎料的分类、型号、形状及熔化温度

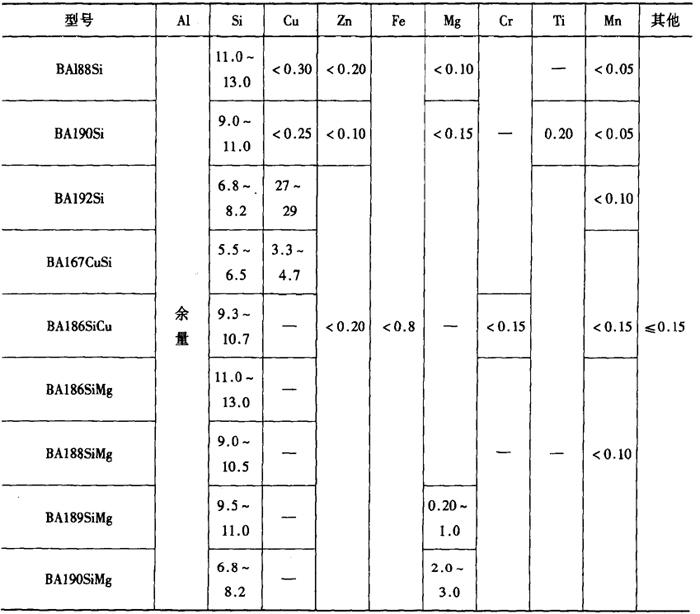

铝基钎料的化学成分应符合表1-9-22规定。丝状、带状、条状钎料表面应光洁,不应有影响钎焊性能的油污、夹杂物、起皮、分层和裂纹等缺陷。每批钎料应在不同部位取三个代表性试样进行化学分析,在分析中如发现有其他元素时须做进一步分析。如分析结果不符合表1-9-22规定应加倍取样对该项目进行复验。

表1-9-22 铝基钎料的化学成分(%)

5.镍基钎料

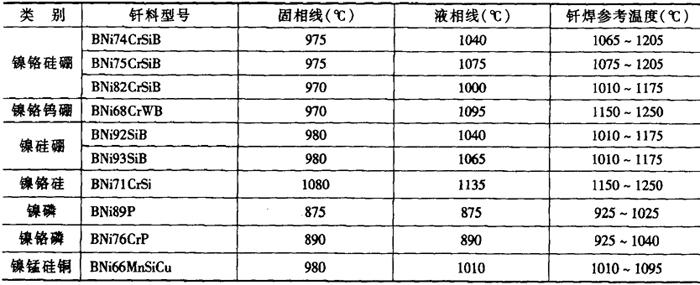

镍基钎料适用于炉中钎焊、感应钎焊和电阻钎焊等工艺方法。根据GB10859-89《镍基钎料》标准规定,镍基钎料的分类、型号和钎焊参考温度如表1-9-23所示。

表1-9-23 镍基钎料的分类、型号和钎焊参考温度

镍基钎料的化学成分应符合表1-9-24规定。钎料可以棒状、箔带状、粉状等形式供货,棒状钎料应表面光洁,没有影响钎焊性能的夹杂物及氧化皮等缺陷。粉状钎料外观应呈金属光泽,不得有其他夹杂物和油污。钎料应具有良好的钎焊工艺性能,在合适的钎焊工艺条件下,钎缝表面不应有未熔化的残留物。

表1-9-24 镍基钎料的化学成分(%)

注:除规定外,单个值表示最大值质量分数;如果测定钴,最大值为1.0%

6.膏状钎料

膏状钎料是由钎料合金粉末、钎剂及黏结剂所构成的膏体,优点在于容易实现钎料量的控制,便于复杂结构的装配和易于实现钎焊过程的自动化。在实际生产过程中,经常会遇到需要将粉末状钎料与钎剂混合并用溶剂调成糊状来使用,这也可称之为膏状钎料。近年来随着微电子组装技术的发展和推广应用,对膏状钎料的需求量越来越大。

电子级膏状钎料(也称钎料膏)通常由钎料粉和钎料载体(软钎剂、溶剂、活化剂和调节流变特性的介质等)组成。钎料粉是钎缝金属的主要来源,钎料粉的形状以球形为主,粉末的颗粒度要均匀一致。颗粒度一般取149μm(100目)、74μm(200目)、63μm(250目)、46μm(300目)和45μm(325目)等几级,以适应不同的涂覆方式。钎料膏中的钎料粉的质量分数通常在75%~90%左右,为了获得钎焊后较高的金属沉积量,常取质量分数为85%~90%[5]。

钎料载体在室温下应是液体或凝胶体,在85℃以下迅速干燥,并在钎焊温度下维持其活性。载体主要由松香或树脂、溶剂、活化剂和流变改性剂组成。松香是钎剂的主体,常用水白松香。活化剂可以是有机胺、有机酸或氨基盐酸盐等,根据其活性程度可分为“R”级(无活性)、“RMA”级(中度活性)、“RA”级(完全活性)和“OA”级(较高活性)等几个级别。“RA”和“OA”级因具有较高的腐蚀性很少用于微电子领域。溶剂主要用于调节液体的流动性和黏度,为保证钎料膏长期使用,溶剂可选用单种或多种有机物系统。

根据钎料合金粉末的成分,可将钎料膏划分为许多种,如:

(1)锡铅系钎料膏 应用最广泛,尤其以60Sn/40Pb和63Sn/37Pb的应用最多。5Sn/95Pb及10Sn/90Pb用于较高温度的钎焊,因为其富含铅而比较便宜。

(2)锡铅银系钎料膏 主要用于镀银材料的钎焊,钎料中添加银是为了减小厚膜中银的溶解。常用的有62Sn/36Pb/2Ag和5Sn/93.5Pb/1.50Ag。

(3)锡银系钎料膏 典型的为95Sn/5Ag和96.5Sn/3.50Ag,其优点在于接头强度高,抗热疲劳性能好。

表1-9-25给出了国内生产和市场上销售的钎料膏品种。

表1-9-25 国内市场上销售的钎料膏品种[5]

调制膏状钎料时,用陶瓷器皿盛装适量钎料粉,缓缓倒入黏结剂,边倒边搅拌,直到稀稠程度合适为止。如果太稀,不易控制注射量,且易漫流散失;加之黏结剂含量高,加热后大量挥发,会引起钎料剧烈飞溅,出现因钎料不足引起的缺陷。如果太稠,不易注射,附着性差,干燥后容易脱落。稀稠程度的辨别可用搅拌的玻璃棒将钎料膏沾起来,如果下垂连续长度约15~20mm即可[5]。

可采用尼龙注射器注射钎料膏,注射量根据接头尺寸和间隙而定。推荐注射的膏状钎料体积应为接头装配间隙最大容积的4倍。注射好的钎料膏,根据所用黏结剂种类,分别在室温下干燥或干燥箱中干燥。对于一次未用完或黏附于容器、注射器、搅拌棒等处的膏状钎料,要进行回收,溶解于丙酮中,反复过滤,直到黏结剂被全部清除,然后烘干收藏,下次再用。

为了限制液态钎料的随意流动,防止组件间相互熔结在一起以及组件与钎焊夹具之间的钎接,有时需要使用阻钎剂。阻钎剂是一种能够阻止液态钎料流动的有机溶剂,基本成分是一些对钎焊无害的非常稳定的氧化物,如氧化铝、氧化钛、氧化镁和某些稀土氧化物或与钎料不能润湿的非金属物质(如石墨、白垩等)。用适当的黏结剂调成糊状或液体,钎焊前预先涂在接头附近,在钎焊温度下,附着在工件表面的残留物阻止钎料的溢流,钎焊后再将残留物去除。

表1-9-26列出几种常用阻钎剂的成分和使用范围。这几种阻钎剂在钎焊过程中,热稳定性好,涂覆性能也好,化学稳定性优良,对工件无腐蚀作用。

表1-9-26 常用阻钎剂的成分及使用范围[5]

7.非晶态钎料

非晶态钎料是近年来发展起来的一种新型钎料。所谓“非晶态”是相对于晶态而言的,其特征是保留了液态金属的原子无序排列的结构和各向异性,但原子之间仍以金属键结合。获取非晶态金属的最常用的方法是快速急冷技术,对于硬而脆,无法用压延方式成形的金属或合金,可将其加热熔化,然后浇到高速旋转的铜质水冷飞轮上,使其以极高的速度冷却,即可得到非晶态合金箔。

国内已经进入标准的非晶态钎料有7K301(镍基钎料)、7K701(Cu-Si-Ni系钎料)、7K702(Cu-Ni-Sn-P)和7K703(Cu-Ag-Sn-P)四个系列,其他一些非晶态钎料也时有报道。国外已经开发出铜基、铜磷基、钯基、锡基、铅基、铝基、钛基、钴基等九大系列几百种牌号的非晶态钎料[1]。国内研制的镍基和铜基非晶态钎料的化学成分和熔化温度如表1-9-27和表1-9-28所示。

表1-9-27 非晶态镍基钎料的化学成分和熔化温度[1]

表1-9-28 非晶态铜基钎料的化学成分和熔化温度

非晶态钎料具有以下几方面的特点:

(1)化学成分均匀,杂质含量少,纯度高,钎料各组分不分离,能显着改善钎焊接头的强度。

(2)不含黏结剂,加热速率不受限制,钎缝无非金属夹渣,钎焊接头质量高。

(3)钎料可按工件结构需要冲剪成各种精确的形状,从而能严格控制钎料的用量和抑制液态钎料的溢流。

(4)由于非晶态钎料箔通常是预置在钎焊间隙内的,因此对其填充间隙的能力要求不高,为较大面积平面接头的钎焊提供了较高的可靠性。

(5)与黏带钎料相比,不受存储时间和存储条件的限制。