磁粉检测

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第390页(11111字)

铁磁性材料被磁场强烈磁化后,如在材料表面或近表面存在垂直于磁力线方向的缺陷时,会造成部分磁力线外泄,形成漏磁场。对漏磁场施加磁粉或磁悬液,漏磁场会对磁粉产生吸引从而显示缺陷的痕迹,以便于观测。

磁粉探伤对铁磁性材料的表面缺陷检测灵敏度高,随着缺陷埋藏深度的增加,其检测灵敏度会迅速降低。磁粉探伤对奥氏体不锈钢、铝镁合金等非铁磁性材料不适用。

磁粉探伤是一种比较古老的无损检测方法,它广泛应用于钢铁材料的表面和近表面缺陷的检测,对裂纹、折叠等面状缺陷尤为灵敏。目前被广泛应用于锅炉压力容器、化工、电力、造船、航空和宇航部门的重要零部件的表面检测。

1.磁粉探伤的方法分类

(1)磁化 磁性物质在外加磁场作用下具有磁性的过程称为磁化。

磁性物质是由许多磁分子组成的,每个磁分子可以被当做一个小磁体,都具有一个N极和一个S极。磁性物质在没有被磁化时,小磁体在物质内部的排列杂乱无章,所以物质也不显示磁性。但物质被磁化以后,每个磁分子的N极都指向一个方向,S极指向另一个方向,使物质具有统一的N极和S极,物质在外部呈现磁性。

含碳量较高的钢是难以磁化的,但有较强的剩磁,它需要的矫顽磁场强度也较大,这种材料称为硬磁材料。硬磁材料的磁滞回线表现下述特征。

①磁导率低——难以被磁化。

②顽磁性强——剩磁强。

③矫顽磁场强度高——需要高的反向磁场来消除剩磁。

含碳量较低的低碳钢则相反,这类材料称为软磁材料,它的磁滞回线特征为:

①磁导率高——易于被磁化。

②顽磁性低——剩磁弱。

③矫顽磁场强度低——需要低的反向磁场来消除剩磁。

(2)漏磁场:

①漏磁场的形成 铁磁材料在外磁场的作用下即可被磁化,在材料中产生磁力线的分布。在材料中如果存在与磁力线分布方向垂直的缺陷(如裂纹),则由于磁阻的增加,磁力线会在缺陷处发生弯曲,若缺陷位于材料的表面或近表面,而材料内部所能够容纳的磁力线数目是有限的,则磁力线弯曲后会逸出工件表面,在工件表面形成漏磁磁极,产生漏磁场。

②影响漏磁强度的因素:

a.外加磁场强度 铁磁材料磁化时,在饱和前施加在材料上的外加磁场强度越高时,则材料中所产生的磁感应强度也越高,材料中的磁力线分布也越密集。当工件表面存在缺陷时,则能使较多的磁力线弯曲,逸出工件表面,形成较高的漏磁场强度。

b.材料的磁导率 从磁化曲线和磁滞回线上可以看出,磁导率越高的材料越易被磁化,在一定的外加磁场强度下,材料中所产生的磁感应强度也越高,在表面和近表面处形成的漏磁场也越大,所以材料的磁导率愈高,漏磁场的强度也愈大。

c.缺陷的埋藏深度 当材料中的缺陷位于表面时,被弯曲的磁力线愈接近表面,逸出材料表面的磁力线也愈多。随着缺陷埋藏深度的增加,逸出材料表面的磁力线迅速减少,到一定的程度时,在材料表面没有形成漏磁场,而仅仅改变了磁力线的传播方向。所以缺陷埋藏深度愈小,漏磁场强度愈大。

d.缺陷的方向 当缺陷的方向与磁力线方向正好相垂直,缺陷能最有效地阻挡磁力线,使更多的磁力线弯曲,从而在材料表面形成漏磁场。如缺陷的方向完全平行于磁力线的方向,则有可能不会产生磁力线的弯曲,在材料表面就无法形成漏磁场。

由此可见,当缺陷方向完全垂直于磁力线的方向时所形成的漏磁场最大,随着角度的减小明显地下降。

e.缺陷的磁导率 若材料缺陷内部含有铁磁材料(如Ni、Fe)的成分,那么即使缺陷位于理想的方向上,缺陷也会在磁场的作用下被磁化,而不会使材料内磁力线弯曲而形成漏磁场。缺陷的磁导率对漏磁场的影响与材料的磁导率对漏磁场的影响正好相反,即缺陷的磁导率愈高,所产生的漏磁场强度愈低。

一般来讲铁磁材料中缺陷的磁导率是极低的,所以在磁化材料时缺陷一般不会被磁化,而只会阻挡磁力线形成漏磁场或磁力线的弯曲。

f.缺陷的尺寸和形状 缺陷的尺寸(沿工件厚度方向上尺寸)愈大,所阻挡的磁力线的数目就愈多,所以就愈易形成漏磁场,由此可推断缺陷尺寸愈大,漏磁场强度也愈大。

缺陷的形状(缺陷的宽度和高度的比值)对漏磁场的产生也有较大的影响。如缺陷高度(沿工件厚度方向上尺寸)很小,而宽度却较大时,由于阻挡磁力线的面积减少,从而降低了所产生的漏磁场强度。另外若缺陷的宽度很大,虽有一部分磁力线还有可能逸出表面,但由于空气的磁阻很大,磁力线也很难跨越这一“鸿沟”而形成漏磁场。一般来讲,当缺陷的宽度与高度之比大于1时,所形成的漏磁场强度明显下降。

(3)漏磁场对磁粉的吸引 磁场的磁极会吸引铁屑或铁粉,同样在表面产生漏磁场以后,也同时产生漏磁场的N极和S极,在缺陷的两边形成N极和S极。如果此时在工件上撒上一层铁粉或浇上磁悬液,铁粉就会在漏磁场中被磁化,磁粉的两极与缺陷两侧的N、S极相互作用,磁粉被吸附在缺陷所在区域,形成磁粉堆积而显示缺陷。根据磁粉堆积部位、形状和大小等情况可判断缺陷的性质和大小。

(4)磁粉探伤方法分类如下:

表1-12-15 磁粉探伤方法分类

(5)磁粉探伤设备 常用磁粉探伤设备型号及技术参数可参见JB/T8290-1998《磁粉探伤机》和ZBN70001《实验机与无损检测仪器型号编制方法》。

国产磁粉探伤机型号举例如下:

CJE-1型:磁轭式交流磁粉探伤机.第一次设计。

CEW-9000型:交直流两用固定式磁粉探伤机,额定磁化电流9000A。

(6)磁粉分类:

①按使用方法分类:

a干法磁粉;

b.湿法磁悬液(又分为:A、水基磁悬液,B、油基磁悬液)。

②按磁粉颜色分类:

a.黑色磁粉;b.红色磁粉;c.白色磁粉;d.荧光磁粉。

干法磁粉是在干磁粉探伤中使用的磁粉,它是依靠空气的浮力撒布于工件表面,从而被漏磁场吸附显示缺陷的痕迹。干法磁粉的颗粒度一般比较大,其平均直径在5~180μm之间,平均粒度不超过90μm。干法磁粉若颗粒度过小,则使用中容易飞扬而不易均匀地撒布在工件表面,同时颗粒度过小容易污染环境,因此干法磁粉颗粒度应略大一些。干法磁粉一般密度为8g/cm3。

湿法磁粉一般都用液体(水或油)作为媒剂配制成磁悬液后使用。为了减少磁粉在磁悬液中的沉淀,提高检测灵敏度,磁粉粒度一般为2-10μm,最大粒度不大于45μm。若以水为媒质时应加入适当的防锈剂和表面活性剂。磁悬液的浓度一般情况下非荧光磁悬液磁粉浓度为10~20g/L,荧光磁粉浓度为1-3g/L。

黑磁粉是一种黑色的Fe1O4粉末,它的密度约为52g/cm3,磁粉的磁性称量大于8g。黑磁粉在浅色工件上形成磁痕明晰,应用最为广泛。

红色磁粉是一种颜色为铁红色的Fe3O4晶体的粉末,它的磁性称量可达10g左右,具有较高的磁导性。

白色磁粉是由黑色磁粉Fe3O4与铝(A1)进行合成而制成的表面呈银白色的粉末,它的磁性称量大于7g,较黑磁粉和红磁粉略差一些,适用黑色表面的探伤。

荧光磁粉是把荧光物质、磁粉和明胶按一定比例配成均匀的胶体混合物后用机械方法进行复合制成,使磁粉通过明胶的黏接作用把荧光物质和磁粉结合起来。荧光磁粉在0.32~0.40μm波长范围的紫外光照射下会发射黄绿色的荧光,适宜于各种表面颜色工件的磁粉探伤,具有较高的检测灵敏度,可以减轻视力疲劳,有利于劳动保护。(荧光磁悬液不能配制油悬液,因煤油等在紫外线照射下本身发出荧光)

2.磁粉探伤方法的选用

磁粉探伤方法本身具有一定的适用性和局限性,如表1-12-27所示。选用磁粉探伤时,不同的磁化方式的选择应考虑以下几个方面:

表1-12-27 磁粉探伤方法的特征、适用性与局限性

(1)缺陷的方向。

(2)缺陷的埋藏深度。近表面宜采用直流磁化方法,表面缺陷宜采用交流磁化法。

(3)工件的形状、尺寸。

(4)被检工件的数量,即工作量。

各种磁化方法的选用原则及优缺点如表1-12-28所示。

表1-12-28 各种磁化方法的选用原则及优缺点

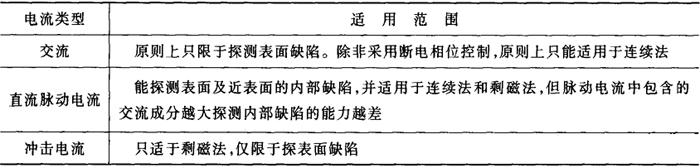

不同磁化电流的磁粉探伤机适用范围如表1-12-26所示。

表1-12-26 不同磁化电流的磁粉探伤机适用范围

3.磁粉探伤工艺

所谓磁粉探伤工艺,是指从磁粉探伤的预处理、磁化工艺(选择磁化方法、磁化规范和安排在合适的工序)、施加磁粉(根据工件要求选择湿法或干法、根据材料的剩磁和矫顽力选择连续法或剩磁法检验并施加磁粉)、磁痕分析(包括磁痕评定和工件验收)、退磁和到检验完毕进行后处理的全过程。即主要工艺过程包括预处理、磁化工件、施加磁粉、磁痕分析、退磁和后处理六个步骤。

只有正确执行磁粉探伤工艺要求,才能保证磁粉探伤的灵敏度。磁粉探伤的灵敏度,是指检测最小缺陷的能力,可检出的缺陷越小,探伤灵敏度就越高,所以磁粉探伤灵敏度是指绝对灵敏度。影响磁粉探伤灵敏度的主要因素有:①磁场大小和方向的选择;②磁化方法的选择;③磁粉的性能;④磁悬液的浓度;⑤设备的性能;⑥工件形状和表面粗糙度⑦缺陷的性质、形状和埋藏深度;⑧正确的工艺操作;⑨探伤人员的素质;⑩照明条件。

(1)预处理及工序安排 磁粉探伤是用于检测工件表面缺陷的。工件的表面状态对于磁粉探伤的操作和灵敏度都有很大的影响,所以磁粉探伤前,工件的预处理应做以下工作:

①清除 清除工件表面的油污、铁锈、毛刺、氧化皮、金属屑和砂粒等;使用水磁悬液,工件表面要认真除油;使用油磁悬液时,工件表面不应有水分;干法检验时,工件表面应干净和干燥。

②打磨 有非导电覆盖层的工件必须通电磁化时,必须将与电极接触部位的非导电覆盖层打磨掉。

③分解 装配件一般应分解后探伤。因为:a.装配件一般形状和结构复杂,磁化和退磁都困难;b.分解后探伤容易操作;c.装配件动作面(如滚珠轴承)流进磁悬液难以清洗,会造成磨损;d.分解后能观察到所有探伤面;e.交界处易产生漏磁场,形成非相关显示。

④封堵 若工件有盲孔和内腔,磁悬液流进后难以清洗者,探伤前应将孔洞用非研磨性材料封堵上。应注意,检验使用过的工件时,小心封堵物掩盖疲劳裂纹。

⑤涂敷 如果磁痕和工件表面颜色对比度小,可在探伤前先给工件表面涂敷一层反差增强剂。

工序安排可以分为:

①磁粉探伤的工序应安排在容易产生缺陷的各道工序(如焊接、热处理、机加工、磨削、矫正及加载试验)之后进行。

②对于有产生延迟裂纹倾向的材料,磁粉探伤应安排在焊接后24小时进行。

③磁粉探伤工序应安排在涂漆、发蓝、磷化和电镀等表面处理之前进行。

(2)磁化 对工件磁化选择电流值或磁场强度所遵循的原则,称为磁化规范。磁粉探伤应使用既能检测出所有的有害缺陷,又能区分磁痕级别的最小磁场强度进行检验,磁场强度过大易产生过度背景,会掩盖相关显示,影响磁痕分析。

①制定磁化规范应考虑的因素:

a.根据工件的材料、热处理状态和磁特性,确定采用连续法还是剩磁法检验及相应的磁化规范;

b.根据工件的尺寸、形态、表面状态、和欲检出缺陷的种类、位置、形状及大小,确定磁化方法、磁化电流种类、有效探伤范围及相应的磁化规范。

②制定磁化规范的方法:

a.用经验公式计算 对于工件形状规则的磁化规范可用经验公式计算,如通电法和中心导体法,直流电连续法磁化规范选用I=8D,剩磁法磁化规范常选用I=25D,D为工件截面最大尺寸。触头法磁化时,当工件厚度T≥20mm,I=(4~5)倍触头间距,都属于经验公式。

b.用仪器测量工件表面的磁场强度;

c.测绘钢材磁特性曲线。

③周向磁化规范:

a.通电法和中心导体法 圆柱形或圆筒形工件用通电法或中心导体法进行周向磁化时,一般推荐按下式计算磁化电流值。

I=HD/320

式中:I.磁化电流(A)

H.磁场强度(A/m)

D.工件直径(mm)

表1-12-29 通电法和中心导体法磁化规范

b.轴向通电法磁化时,JB4730-94推荐磁化电流值按下式进行计算:

直流电(整流电)连续法:I=(12~20)D

直流电(整流电)剩磁法:I=(25~45)D

交流电连续法:I=(6~10)D

式中:I.电流值(A)

D.工件横截面上最大尺寸(mm)

c.触头法 触头法周向磁化,其磁场强度与磁化电流大小成正比,并与触头间距和被检工件截面厚度有关。触头间距应控制在75~200mm之间,两次磁化应有10%的重叠。连续法磁化规范按表1-12-30进行计算。

表1-12-30 触头法周向磁化规范

注:L触头间距。

d.感应电流法 感应电流法检测灵敏度可用M1标准试片通过试验确定,在工件的任何部位中灵敏度(如15/50)人工缺陷磁痕应清晰显示。

磁化电流可用下式计算:I=4.5×工件径向截面周长(长度单位用mm)。

④纵向磁化规范:

a.线圈法 线圈法纵向磁化通常是在环绕整个工件或工件的一部分线圈里通电来完成的,可按下列公式近似地计算磁化电流值,最终应用的电流值可通过标准试片进行试验验证。

低填充系数线圈纵向磁化——用于线圈横截面积是被检工件横截面积的10倍或更大倍数时。

对于偏心放置于线圈中的工件

I=45000/N(L/D)

对于正中放置于线圈中的工件

式中:L.工件长度(mm)

D.工件直径(mm)

R.线圈半径(mm)

I.磁化电流(A)

这些公式仅适用于2≤L/D<10的情况,如果L/D大于10,公式中L/D取10。

高填充系数线圈(或绕电缆法)——用于线圈横截面积小于被检验工件横截面积的2倍时。I=35000/N[(L/D)+2]

b.剩磁法检验(推荐规范)

进行剩磁法检验时,考虑L/D的影响,空载线圈中心磁场强度分别不小于:

L/D>10 ≥12KA/m;

5<L/D≤10 ≥20KA/m;

2<L/D≤5 ≥28KA/m

c.磁轭法 采用磁轭法磁化工件时,磁化电流大小可根据标准试片上磁痕显示或磁轭的提升力确定。当电磁轭的极间距为200mm时,交流电磁轭至少应具有44N的提升力;直流电磁轭至少应具有177N的提升力。

(3)退磁 退磁就是将工件内的剩磁减小到不影响使用程度的工序。它可以通过使材料中的磁畴无规则的取向来完成。

①交流电退磁 交流电常采用通过法和衰减法退磁。

通过法 (线圈法)线圈不动工件动,衰减磁场到零。(线圈法)工件不动线圈动,衰减磁场到零。

衰减法 (线圈法)线圈、工件都不动,衰减电流到零。(通电法)两磁化夹头夹持工件,衰减电流到零。(触头法)两触头接触工件,衰减电流到零。(交流磁轭法)交流电磁轭通电时离开工件,衰减电流到零。扁平线圈通电时离开工件,衰减磁场到零。

②直流电退磁 用直流电磁化的工件,为了使工件内部能获得良好的退磁,常采用直流换向衰减法和超频直流自动退磁。

(4)磁痕观察与记录 磁痕的观察和评定一般应在磁痕形成后立即进行。

使用非荧光磁粉检验,必须在能够充分识别磁痕的日光或白光照明下进行,在被检工件表面的白光照度不应低于10001x。使用荧光磁粉检验,应在环境光小于201x的暗区紫外光下进行。在380mm处,紫外辐照度,应不低于1000μW/cm2。

工件上的磁痕有时需要保存下来,作为永久性记录。磁痕记录一般采用以下方法:

①照相 用照相摄影记录缺陷磁痕时,可拍摄工件的全貌和实际尺寸,也可以拍摄工件的某一特征部位,以便了解磁痕的位置。为了解磁痕的大小和形状,和刻度尺一起拍摄,读取尺寸。

②贴印 是利用透明胶纸粘贴复印磁痕的方法。将工件表面有缺陷部位清洗干净,在磁痕形成后,轻轻去除掉多余的磁粉,待磁痕干后用透明胶纸粘贴复印磁痕显示,均匀按压后揭下,再贴在记录表格上,连同表明磁痕在工件上位置的资料一起保存。

③橡胶铸型复印 用磁粉探伤——橡胶铸型复印缺陷磁痕显示,直观,擦不掉并可长期保存。

④摹绘 在草图上后表格中摹绘,记录缺陷磁痕的位置、形状、尺寸和数量。

⑤可剥性涂层 在工件磁痕上喷以快干可剥性涂层,取下涂层,贴印下磁痕显示。

⑥检测记录和报告 由于磁粉探伤所用的方法、设备和材料不同,会使检测结果不同。验收级别不同,会影响合格/拒收的结果。全部检验结果均需记录,记录应能追踪到被检验的具体工件和批次,因而检测记录应包括以下内容:

a.工件名称、编号、材料和热处理状态。

b.磁化设备(型号、名称)。

c.磁化方法(通电法、线圈法、触头法、磁轭法、中心导体法和旋转磁场法等)。

d.检验方法(连续法、剩磁法、湿法和干法)。

e.磁粉名称(黑磁粉、红磁粉和荧光磁粉)。

f.试片名称、型号(如A型、15/50)。

g.验收标准(如JB4730-94、JB3965-85)。

h.检验结果(缺陷名称、尺寸和结论、合格/拒收数量)。

i.检测日期。

j.工件和缺陷示意图(工件草图、缺陷磁痕的位置、大小和方向)。

k.检测者,审核者的姓名及技术资格。

1.委托单位和检验单位。

(5)后处理 工件磁粉检测完成的后处理应包括以下内容:①清洗工件表面包括孔中、裂缝和通路中的磁粉;②使用水磁悬液检验,为防止工件生锈,可用脱水防锈油处理;③如果使用过封堵,应去除;④如果涂覆了反差增强剂,应清洗掉;⑤不合格工件应隔离。

4.磁粉探伤相关标准

标准规范是我们制定工艺、编制操作规程的基础,确定验收合格与否的根据。磁粉探伤相关标准如下:

(1)JB/T6061-92焊缝磁粉检验方法和缺陷痕迹的分级 该标准适用于铁磁性材料熔焊焊缝表面和近表面质量的磁粉检验方法和缺陷磁痕的分级,该标准把焊缝质量分为Ⅰ、Ⅱ、Ⅲ、Ⅳ级。Ⅰ级最高不允许有0.3mm的缺陷显示。

(2)ZBJ04006-87钢铁材料的磁粉探伤方法 标准规定了钢铁材料及其制品的磁粉探伤方法和缺陷磁痕的等级分类、标准对磁粉探伤机,标准试验片,磁粉磁悬液等都做了规定。对探伤方法也做了较详细的分类,磁化的具体要求。缺陷磁痕的等级分为7级。1级最高,7级最低。

(3)JB/Z06101锻钢件的磁粉探伤方法 该标准适用于锻钢件的磁粉检验。本标准不包括验收标准和质量等级标准。

(4)JB/T4730-94《压力容器无损检测》第11章 该标准是压力容器行业强制性标准适用于铁磁性材料制成的压力容器及其零部件表面近表面缺陷的检测方法和缺陷等级评定。该标准探伤方法分类、内容叙述等内容全面详细。检测结果累积长度分为5级、Ⅰ级最高。

(5)ASME第五卷《无损探伤》规定了磁粉探伤的方法要求。相关篇有ASTME1444《磁粉检验标准操作法》和ASTME709《磁粉检验指南》等。

另外,还有日本的JISZ0556《钢铁材料的磁粉探伤方法及缺陷磁痕的等级分类》;德国的DIN54131《磁粉检验用磁化设备》;英国的BSM35《材料和部件的磁粉探伤方法》等标准。