陶瓷与金属的连接方法

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第686页(9998字)

常用的陶瓷与金属的焊接方法有真空电子束焊、激光焊、真空扩散焊和钎焊等。表2-9-12是几种陶瓷与金属连接的方法。在这些连接方法中,钎焊连接方法比较成熟,应用最广泛。

表2-9-12 陶瓷与金属的连接方法

(一)陶瓷与金属的钎焊

陶瓷与金属常用的钎焊工艺有两种:一种是陶瓷金属化法,也称为两步法,即先在陶瓷表面进行合金化后再用普通钎料进行钎焊;另一种是活性金属法,也称为一步法,它是采用活性钎料直接对陶瓷与金属进行钎焊。陶瓷与金属的钎焊工艺比金属材料之间的钎焊复杂很多,因为多数情况下要对陶瓷表面金属化处理后才能进行钎焊。

陶瓷金属化法是采用烧结或其他方法在陶瓷的表面涂镀一层金属作为中间层,然后再用钎料把金属镀层和金属钎焊在一起。这种连接方法在工业上已得到广泛应用。陶瓷表面的金属化不仅可以用于改善非活性钎料对陶瓷的润湿性,还可以在高温钎焊时保护陶瓷不发生分解产生孔洞。如Si3N4陶瓷在真空(10-3Pa)中,达到1100℃以上时Si3N4陶瓷就要发生分解,产生孔洞。当用耐热钎料进行钎焊时,因为钎焊温度比较高,Si3N4很容易分解。陶瓷在高温下易分解的问题可以通过将Si3N4表面金属化或改变钎焊气氛加以解决。另外,在金属与Si3N4陶瓷之间设置金属中间层还可以防止在钎焊过程中Si扩散进入焊缝形成脆性硅化物。

1.陶瓷表面的金属化工艺

(1)Mo-Mn法陶瓷金属化法 Mo-Mn陶瓷烧结粉末金属化法是最常用的一种陶瓷表面金属化法。在Mo粉中加入10%~25%Mn是为了改善金属镀层与陶瓷的结合。Mn-Mo金属化法工艺过程由陶瓷表面清洗处理、金属膏剂化、配制与涂敷、金属化烧结、镀镍和钎焊等组成。

金属化膏剂的制备和涂覆工艺是:将各种原料的粉末按比例称好,加入适量的硝棉溶液、醋酸丁酯、草酸二乙酯等,经球磨稀释后用毛刷或用喷涂的办法均匀地涂覆在陶瓷的钎焊面上。涂覆后,将陶瓷放入钼坩埚中,在一定的烧结温度和一定露点的氢气炉中烧结。烧结后的金属化层应连续致密,无斑点、裂纹、起泡、氧化、粘砂等缺陷。

对于不同组分的陶瓷要选用相应的金属化膏剂,这样才能达到陶瓷表面金属化的最佳效果。配方的正确选择是陶瓷表面金属化工艺的关键。表2-9-13是常用的Mo-Mn法烧结金属粉末的配方和烧结工艺参数。

表2-9-13 常用的Mo-Mn法金属化配方和烧结工艺参数[4]

一般钎料(如银铜钎料)对陶瓷金属化层的润湿性还不能达到钎焊的要求,所以通常要在Mo-Mn金属化层上再镀一层镍来增加金属化层对钎料的润湿性。镀镍层的厚度为4~6μm左右,镀镍后的陶瓷还需在氢气炉中在1000℃的温度下烧15~25min,这道工序称之为二次金属化。

近年来随着材料表面工程技术的发展,一些新的陶瓷表面金属化方法,如物理气相沉积(PVD)技术、热喷涂法以及离子注入法等开始应用于陶瓷表面金属化处理,并取得了很好的效果。

(2)蒸发金属化 蒸发金属化是利用真空镀膜机在陶瓷件上蒸镀金属膜,从而实现陶瓷表面金属化的一种方法。在蒸镀瓷件时,将清洗好的瓷件包上铝箔,只露出需要金属化的部位,放入镀膜机的真空室内。当真空度达到4×10-3Pa后,将陶瓷件预热到300~400℃,保温10min。先开始蒸镀钛,然后再蒸镀钼,形成金属化层。蒸镀后还需要在钛、钼金属化层上再电镀一层厚度为2μm的镍,最后在真空炉中用厚度为0.5mm厚的无氧紫铜片与陶瓷件进行钎焊(采用AgCu28焊料)。

蒸发金属化法的优点是金属化温度低(300~400℃),能适应各种不同的介质,如99%Al2O3陶瓷、99%BeO陶瓷、石英等介质进行金属化,陶瓷没有变形、破裂的危险,能获得良好的气密性。这种封接方法较Mo-Mn法、活性法有更高的封接强度。缺点是蒸镀高熔点金属比较困难。

(3)溅射金属化 溅射金属化是将陶瓷放入真空容器中并充以一定压强的氩气,然后在电极之间加上直流电压,形成气体辉光放电,利用气体放电产生的正离子轰击靶面,把靶面材料溅射到陶瓷表面上形成金属化膜,从而实现金属化。溅射沉积前可先用正离子轰击陶瓷的表面,以获得“原子清洁”的陶瓷表面,提高金属层与陶瓷之间的结合强度。溅射沉积时,工件可以旋转,使陶瓷金属化面对准不同的溅射金属,依次沉积所需要的金属膜。沉积到陶瓷表面的第一层金属化材料是钼、钨、钛、钽或铬,第二层金属化材料为铜、镍、金或银。在溅射过程中,陶瓷的沉积温度应保持在150~200℃。

与蒸镀法相比,溅射法操作工艺简单,涂层厚度均匀,与陶瓷结合牢固,可涂覆大面积的金属膜。溅射法还具有能制备金属的合金及其氧化物薄膜的特点,能在较低的沉积温度下制备高熔点的金属涂层。可适用于任何种类的陶瓷,特别是BeO陶瓷的表面金属化。

(4)离子涂覆 离子涂覆装置与溅射涂覆装置相似,该设备的阴极为安放陶瓷工件的支架,阳极是作为蒸发源的热丝,热丝的材料为待涂覆的金属材料,真空容器内通入适量的氩气。当阴、阳极之间接上直流高压电(2~5kV)后,在阴阳极之间形成氩的等离子体。在直流电场的作用下,氩的正离子轰击清洗陶瓷工件的表面达到净化陶瓷表面的目的,轰击时间由陶瓷材料的组分和表面状态决定。溅射清洗完后移开活动挡板,开始加热热丝,使金属蒸发。金属蒸汽在电场作用下被电离成正离子并被加速向作为阴极的陶瓷表面移动,在轰击陶瓷表面的过程中形成结合牢固的金属涂层。

离子涂覆的优点是金属化温度低(工件沉积温度小于300℃),沉积速率高(与电镀的沉积速率相近),涂层结合牢固,适用于各种不同的介质材料。缺点是只适宜沉积一些比较容易蒸发的金属材料,对一些熔点比较高的金属沉积比较困难。

(5)热喷涂法 利用低压等离子弧喷涂技术在Si3N4陶瓷表面喷涂两层Al。喷涂第一层前,先将陶瓷预热到略高于Al的熔点温度以增强Al对Si3N4陶瓷的吸附。第一层喷涂的Al不能太厚,一般不超过2μm。在第一层的基础上再喷涂一层200μm的Al,热喷涂后的Si3N4陶瓷直接以Al涂层为钎料在700℃×0.9ks、加压0.5MPa的条件下钎焊,接头的平均抗弯强度达到340MPa,比直接用Al片在同样的条件下钎焊的接头强度(230MPa)高许多。

2.陶瓷与金属钎焊的钎料

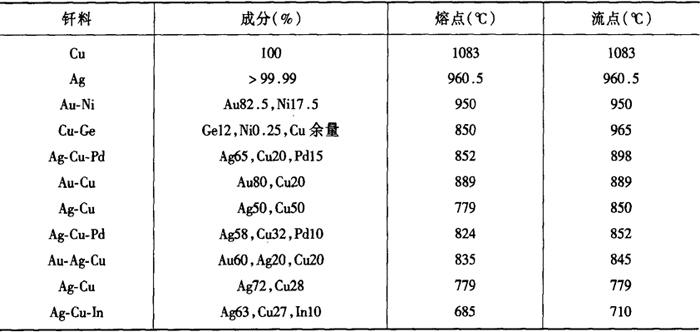

陶瓷与金属连接常用的钎料见表2-9-14。

表2-9-14 陶瓷与金属连接常用的钎料[1,4,5]

由于陶瓷与金属连接多是在氢气炉或真空炉中进行,当用陶瓷金属化法对真空电子器件钎焊时,对钎料的要求是:

(1)钎料不宜含有饱和蒸汽压高的化学元素,如Zn、Cd、Mg等,以免在钎焊过程中这些化学元素污染电子器件或造成电介质漏电。

(2)钎料的含氧量不能超过0.001%,以免在氢气中钎焊时生成水气。

(3)钎焊接头要有良好的松弛性,能最大限度地减小由陶瓷与金属线膨胀系数差异而引起的热应力。

在选择陶瓷与金属连接的钎料时,为了最大限度地释放钎焊接头的应力,有时也不得不选用一些塑性好、屈服强度低的钎料,如纯Ag、Au或Ag-Cu共晶钎料等。

3.陶瓷金属化钎焊连接工艺流程

以Mo-Mn法为例,陶瓷金属化钎焊连接的工艺流程见图2-9-1。具体的步骤为:

图2-9-1 Mo-Mn法陶瓷金属化钎焊连接的工艺流程图

(1)零件的清洗 陶瓷件可以在超声波清洗机中用清洗剂清洗,然后用去离子水清洗并烘干。金属件则要通过碱洗、酸洗的办法去除金属表面的油污、氧化膜等,并用流动水清洗、烘干。清洗过的零件应立即进入下一道工序,中间不得用裸手接触。

(2)涂膏剂 这是陶瓷金属化的重要工序,膏剂多由纯金属粉末加适量的金属氧化物组成,粉末粒度在1~5μm之间,用有机黏结剂调成糊状,用毛笔或其他一些喷涂的方法均匀地涂刷在需要金属化的陶瓷表面上。涂层厚度大约30~60μm。

(3)陶瓷金属化 将涂好的陶瓷件放入氢气炉中,在1300~1500℃温度下保温0.5~1h。

(4)镀镍 金属化层多为Mo-Mn层,难与钎料浸润,必须镀上一层4~5μm厚的镍。

(5)装架 将处理好的金属件和陶瓷件装配在一起,在焊缝处装上钎料。

(6)钎焊 在氢气炉或真空炉中进行,钎焊温度由钎料而定。在钎焊过程中加热和冷却速度都不能过快,以防止陶瓷件炸裂。

(7)检验 对一些特殊要求的陶瓷封接件,如真空器件或电器件,要进行漏气、热冲击、热烘烤和绝缘强度等检验。

应用实例:某石油仪器中使用的探针元件,材料为紫铜与不锈钢,元件之间用Al2O3陶瓷隔离,陶瓷起绝缘作用,要求钎焊后焊缝密封无泄漏。钎焊工艺采用Mo-Mn法使Al2O3陶瓷管一端的孔内和管的外表面待焊部位金属化,然后在金属化层的外面再镀上35μm厚的镍层。使用BAg72Cu钎料,在真空度为10-1Pa、钎焊温度为850℃的条件下,保温5min即可获得光洁致密的接头。

4.陶瓷与金属的活性金属化法钎焊

过渡族金属(如Ti、Zr、Hf、Nb、Ta等)具有很强的化学活性,这些金属元素对氧化物、硅酸盐等具有较大的亲和力,可以通过化学反应在陶瓷表面形成反应层。反应层主要由金属与陶瓷的复合物组成,这些复合物在大多数情况下能表现出与金属相同的结构,可以被熔化的金属润湿,达到与金属连接的目的。

过渡族金属元素比较活泼,在活性钎焊时,活性元素的保护是一个非常重要的问题,因为这些元素一旦被氧化后就不能再与陶瓷发生反应。因此活性钎焊过程一般都是在10-2Pa以上的真空或在高纯惰性保护气氛中进行,一次完成钎焊连接。

(1)活性钎料 活性钎料通常以Ti作为活性元素。可适用于钎焊氧化物陶瓷、非氧化物陶瓷以及各种无机介质材料。由于是用活性金属与陶瓷直接封接,工序简单,所以发展很快。

表2-9-15是常用的几种活性金属法的比较。

表2-9-15 几种常用的活性金属法的比较[1,4]

(2)活性钎焊连接工艺流程 以活性金属Ti-Ag-Cu法为例,陶瓷金属化钎焊连接的工艺流程见图2-9-2。

图2-9-2 活性陶瓷钎焊连接工艺流程图

具体的工艺步骤如下:

①零件的清洗 陶瓷件可以在超声波清洗机中用清洗剂清洗,然后用去离子水清洗并烘干。金属件要通过碱洗、酸洗的办法去除金属表面的油污、氧化膜等,并用流动水清洗、烘干。清洗过的零件应立即进入下一道工序,中间不得用裸手接触。

②制膏剂 制膏所用的钛粉纯度应在99.7%以上,粒度在270~360目范围内。制膏剂时取重量为钛粉之半的硝棉溶液,加上少量的草酸二乙酯稀释,调成膏状。

③涂膏剂 用毛笔或其他喷涂的方法将活性钎料膏剂均匀地涂覆在陶瓷的封接面上。涂层要均匀,厚度一般在25~40μm左右。

④装配 膏剂晾干后与金属件及AgCu28钎料装配在一起,

⑤封接 在真空炉中进行封接。当真空度达到5×10-3Pa时,逐渐升温到779℃使钎料熔化,然后再升温至820~840℃,保温3~.5min后(温度过高或保温时间过长都会使得活性合金与陶瓷件反应强烈,引起合金组织疏松,形成漏气)降温冷却。在加热或冷却过程中,注意加热、冷却速度,以避免因加热、冷却过快而造成陶瓷开裂。

⑥检验 对封接件要进行耐烘烤性能检验和气密性检验。对真空器件或电器件,要进行漏气、热冲击、热烘烤和电绝缘强度等检验。

(二)陶瓷与金属连接的其他方法

20世纪60年代以来,国外已开始将电子束焊、加压扩散焊等技术应用到金属-陶瓷封接工艺中,这些方法扩大了选用材料的范围,也提高了封接件的气密性和力学性能,满足了多方面的需要。

1.陶瓷与金属的扩散焊接

陶瓷与金属可以采用扩散焊的方法实现连接,其中以陶瓷与铜的扩散焊接研究得比较多,应用也比较广泛。采用真空扩散焊接方法可以避免钎料污染器件,提高陶瓷的电绝缘性能,减小钎焊造成的附加应力,使电子器件的可靠性和使用寿命有不同程度的提高。此外扩散焊还可以简化陶瓷与金属封接的工艺过程。

陶瓷的硬度与强度较高,不易发生变形,所以陶瓷与金属的扩散连接除了要求被连接的表面非常平整和清洁外,扩散连接时还必须压力大(压力高达0.1~15MPa)、温度高(通常为金属熔点Tm的0.5~0.9),焊接时间也比其他焊接方法长得多。陶瓷与金属的扩散连接中,最常用的陶瓷材料为氧化铝陶瓷和氧化锆陶瓷。与此类陶瓷焊接的金属有铜(无氧铜)、钛(TAl)、钛钽合金(Ti-5Ta)等。

氧化铝陶瓷材料具有硬度高塑性低的特性,在扩散焊时仍将保持这种特性。即使氧化铝陶瓷内存在玻璃相(多半是散布在刚玉晶粒的周围),陶瓷也要加热到1100~1300℃以上才会出现蠕性,陶瓷与大多数金属扩散焊时的实际接触首先是在金属的塑性变形过程中形成的。

陶瓷与金属的扩散焊既可在真空中,也可在氢气氛中进行。通常金属表面有氧化膜时更易产生相互间的化学作用。因此在焊接真空室中充以还原性的活性介质(使金属表面仍保持一层薄的氧化膜)会使扩散焊接头具有更高的强度。

氧化铝陶瓷与无氧铜之间的扩散焊接温度只要达到900℃就可得到合格的接头强度。更高的强度指标要在1030~1050℃焊接温度下才能获得,因为此时铜具有很大的塑性,易在压力下产生变形,使实际接触面增大。影响扩散焊接头强度的主要因素是加热温度、保温时间、施加的压力、环境介质、被连接面的表面状态以及被连接材料之间的化学反应和物理性能(如线膨胀系数)的匹配。表2-9-16列出一些陶瓷和金属扩散连接的应用实例。

表2-9-16 陶瓷和金属真空扩散连接的应用实例

陶瓷与金属直接用扩散焊连接有困难时,可以采用中间层的方法,而且金属中间层的塑性变形可以降低对陶瓷表面的加工精度。例如在陶瓷与Fe-Ni-Co合金之间,加入20μm厚的Cu箔作为过渡层,采用压力15MPa,时间为10min,在温度1050℃工艺下可得到抗拉强度72MPa的扩散焊接头。

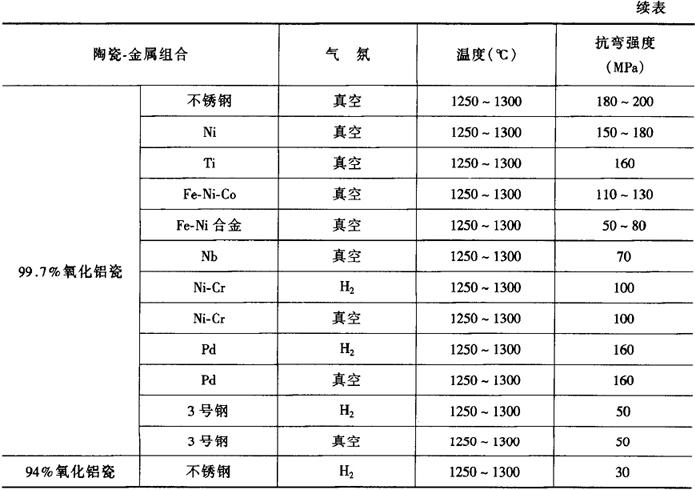

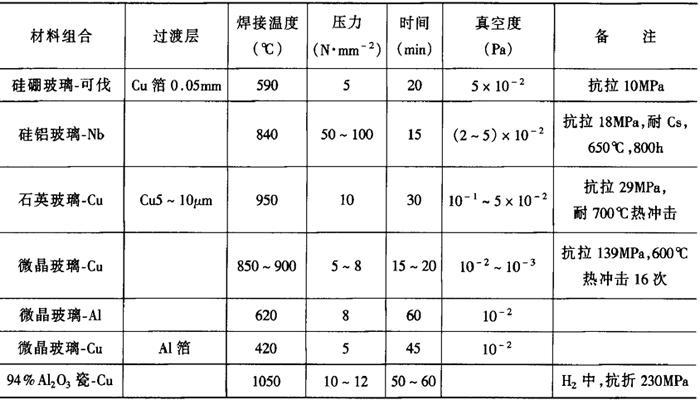

这种中间过渡层可以直接使用金属箔片[8],也可以采用真空蒸发、离子溅射、化学气相沉积(CVD)、喷涂、电镀等。还可以采用前面介绍的烧结金属粉末法、活性金属化法,金属粉末或钎料等均可实行扩散焊接。扩散焊工艺不仅用于金属与陶瓷的焊接,也可用于微晶玻璃、半导体陶瓷、石英、石墨等与金属的焊接[7]。表2-9-17列出了各种Al2O3陶瓷与不同金属相匹配的组合、扩散焊接条件及接头强度。

表2-9-17 各种Al2O3陶瓷与不同金属扩散焊接条件及接头强度[7]

注:①真空度均为10-2~10-3Pa;

②保温时间15~20min。

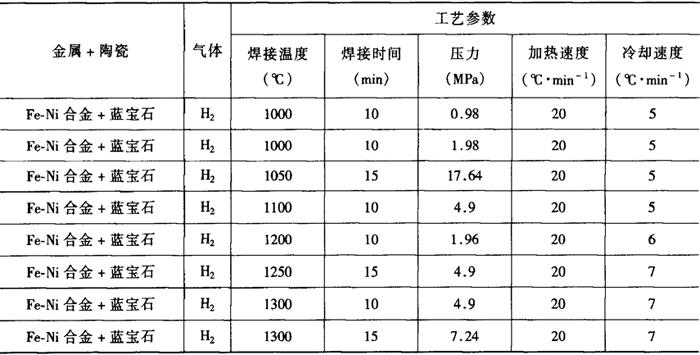

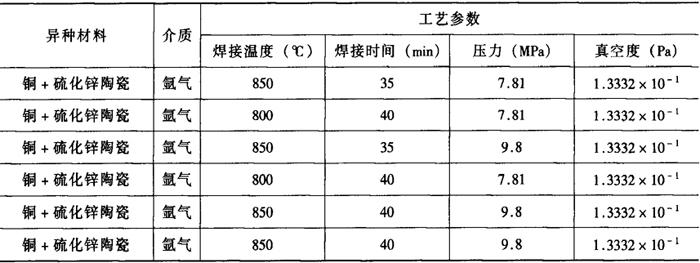

各种介质与金属扩散焊工艺参数见表2-9-18。表2-9-19列出了无氧铜与Al2O3陶瓷在H2气氛中的扩散焊工艺,表2-9-20列出了Fe-Ni合金与α-Al2O3蓝宝石扩散焊焊接工艺参数,表2-9-21列出铜与硫化锌陶瓷扩散焊工艺参数。

表2-9-18 各种介质与金属扩散焊工艺参数[7,9]

表2-9-19 无氧铜与Al2O3陶瓷在H2气氛中扩散焊工艺参数[7]

表2-9-20 Fe-Ni合金与α-Al2O3蓝宝石扩散焊焊接工艺参数[7]

表2-9-21 铜与硫化锌陶瓷扩散焊工艺参数

2.陶瓷与金属的电子束焊接

电子束焊是一种高能密度的电子束,轰击焊件使其局部加热和熔化而焊接起来。陶瓷与金属的真空电子束焊是一种很有效的焊接方法,由于是在真空条件下,能防止空气中的氧、氮等污染,有利于陶瓷与活性金属的焊接[7]。这种方法最大的缺点是设备复杂,对焊件工艺要求较严,生产成本较高,在应用上受到一定的限制。陶瓷与金属的真空电子束焊接时,焊件的接头形状有多种形式,比较合适的接头形式以平焊为最好。也可以采用搭接或套接,工件之间的装配间隙应控制在0.02~0.05mm,不能过大,否则可能产生未焊透等缺陷,达不到焊接的目的。

陶瓷与金属真空电子束焊机,由电子光学系统(包括电子枪和磁聚焦、偏转系统)、真空系统(包括真空室、扩散泵、机械泵)、工作台及传动机构、电源及控制系统四部分组成。电子束焊机的主要部件是电子光学系统,它是获得高能量密度电子束的关键,在配以稳定、调节方便的电源系统后,能保证电子束焊接的工艺稳定性。电子束焊枪的加速电压有高压型(1100kV以上)、中压型(40~60kV)和低压型(15~30kV),对于陶瓷与金属的焊接,最合适的是采用高真空度低压型。

陶瓷与金属真空电子束的工艺过程[7]:

(1)把焊件表面处理干净,将工件放在预热炉内进行预热。

(2)当真空室的真空度达到10-2Pa之后,开始用W丝热阻炉对工件进行预热,在30min内可由室温上升到1600~1800℃。

(3)在预热恒温下,让电子束扫射被焊工件的金属一侧,开始焊接。

(4)焊后降温退火,预热炉要在10min之内使电压降到零值,然后使焊件在真空炉内自然冷却1h,以后才能出炉。

电子束焊的焊接参数主要是:加速电压、电子束电流、工作距离(被焊工件至聚焦筒底的距离)、聚焦电流和焊接速度。陶瓷与金属真空电子束焊的工艺参数对接头质量影响很大,尤其对焊缝熔深和熔宽的影响更加敏感,这也是衡量电子束焊接的重要指标。选择合适的焊接参数可以使焊缝形状、强度、气密性等达到设计要求。

氧化铝陶瓷(85%、95%Al2O3)、高纯度Al2O3、半透明的Al2O3陶瓷之间的电子束焊接时,可选择如下工艺参数:功率3kW,加速电压150kV,最大的电子束电流为20mA,用电子束聚焦直径0.25~0.27mm的高压电子束焊机进行直接焊接,可获得良好的焊接质量。

高纯度Al2O3陶瓷+难熔金属、W、Mo、Nb、Fe-Co-Ni合金电子束焊接时,也可采用上述工艺参数用高压电子束焊机进行焊接。同时还可用厚度0.5mm的Nb片作为中间过渡层,进行两个半透明的Al2O3陶瓷对接接头的电子束焊接。还可以用Φ1.0mm的金属钼针与氧化铝陶瓷实行电子束焊接。

陶瓷与金属目前应用真空电子束焊接,多用于难熔金属(W、Mo、Ta、Nb等)与陶瓷的焊接,而且要使陶瓷的线膨胀系数与金属的线膨胀系数相近,达到匹配性的焊接连接。由于电子束的加热斑点很小,可以集中在一个非常小的面积上加热,这时只要采取焊前预热,焊后缓慢冷却以及接头形式合理设计等措施,可以获得合格的焊接接头。

陶瓷与金属电子束焊应用实例:在石油化工等部门使用的一些传感器需要在强烈侵蚀性的介质中工作。这些传感器常常选用氧化铝系列的陶瓷作为绝缘材料,而导体就选用18-8不锈钢。不锈钢与陶瓷之间应有可靠的连接,焊缝必须耐热、耐蚀、牢固可靠和致密不漏。

陶瓷是一根长为15mm,外径10mm,壁厚3mm的管子。陶瓷与金属管之间采用动配合。陶瓷管两端各留一个0.3~1mm的加热膨胀间隙。焊接前先以40~50℃/min的加热速度将工件加热到1200℃,保温4~5min,然后关掉预热电源,对工件的其中一端进行焊接。第一条焊缝焊好后,要重新将工件加热到1200℃,然后才能进行第二条焊缝的焊接。焊后冷却过程中,由于收缩力的作用,陶瓷中首先产生轴向挤压力。所以工件要缓慢冷却到300℃时才可以从加热炉中取出,以防挤压力过大,挤裂陶瓷。

采用真空电子束焊方法焊接18-8不锈钢管与陶瓷管,接头为搭接焊缝,工艺参数如表2-9-22所示。

表2-9-22 18-8不锈钢与陶瓷的真空电子束焊接工艺参数[7,10]