次氯酸钙漂液

出处:按学科分类—工业技术 中国轻工业出版社《常用非木材纤维碱法制浆实用手册》第409页(3882字)

1.次氯酸钙漂液

次氯酸钙〔Ca(OCl)2〕是将液氯气化成氯气后,通入消石灰溶解的石灰乳溶液中,在反应槽中吸收反应制成。

化学反应式:

2Ca(OH)2+2Cl2→Ca(OCl)2+CaCl2+2H2O

生石灰含的MgO、Al2O3易形成胶体悬浮物。妨碍澄清;含Fe2O3会使漂液变颜色;对含有微量的钴、镍、锰的氧化物在制备漂液中起催化分解作用。被其分解的漂液会呈粉红色或褐色。

2.石灰乳的制备

石灰乳就是消石灰溶解于水的乳状悬浮液。

石灰的溶解度很小,在18℃时1份石灰只能溶解到780份水,在升高水的温度时,石灰溶解度更低。石灰乳液呈碱性。其反应式:

CaO+H2O→Ca(OH)2

石灰乳制备分两个步骤:

首先用少量的水将石灰消化,溶得20%浆状物。再用水稀释至35~55g/LCaO。(最高可达75g/L)。相对密度为1.04~1.06或5.5~8°Be′。

制备石灰乳时的温度应低于30℃,夏季制备石灰乳若温度高时,应采取降温或兑换冷清水。

图5-12-4 次氯酸钙制备流程

1-液氯瓶 2-钎形阀 3-压力表 4-液氯气化器 5-石灰乳桶 6-泵 7-稀漂液贮存池 8-氯气吸收槽 9-分配槽 10-浓漂液贮存池 11-泵

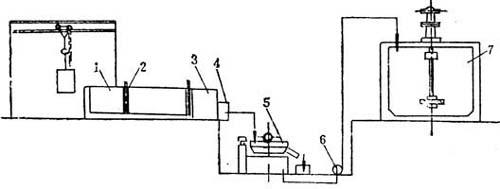

图5-12-5 石灰乳间歇制备流程

1-石灰坑 2-孔板 3-石灰稀释池 4-斗 5-筛(100~150目) 6-泵 7-贮存槽

石灰乳大多用间歇法溶制,也可用连续式或从碱回收的连续消化器中进行。

3.液氯的气化

为制备次氯酸钙漂液应先将液氯化成氯气供石灰乳通氯使用。

液氯多贮存在锰钢制成的液氯钢瓶中,容积为400和800L,可装液氯500或1000kg。最大工作压力约3MPa,氯气瓶的充满系数不应超过80~85%。

液氯的气化是先将氯气瓶放在计量地中衡上,在放氯口上用紫铜管与气化器连接,再经氯气管路通入吸收反应槽的石灰乳中。

液氯气化时对氯气瓶可用温水加热(不超过40℃),其液氯气化器可采用直接蒸气加热式或管式间接热水(50℃)加热。

液氯气化操作:在连接好液氯瓶,气化器反应槽后,先将气化器预热10~15min,再慢慢打开液氯瓶放气阀,使液氯经气化器气化成氯气通入石灰乳反应槽中。

气化过程要注意氯气瓶内的压力,不能高0.7MPa,液氯气化温度不超30℃。

液氯经计量称,可计算液氯消耗,又利于调节气化工作,在液氯气化管路上应配置适当的压力、温度、流量等仪表。

图5-12-6 液氯气化流程

1-液氯瓶 2-地磅 3-转子流量计 4-压力表 5-氯化器

液氯气化成氯气后,可供纸浆漂白的氯化或通入石灰乳或烧碱,制备次氯酸盐漂剂。

4.通氯

在制备次氯酸盐漂液的直接法、循环法和塔式等三种方法中,多以直接法或循环方法为多。

直接法是将氯气直接通入石灰乳中,氯气通入管应选用防腐的铅管或塑料管,其插入深度不应少于3m,以防氯气溢出“跑氯”。

循环法是将氯气管插入循环泵的入口或出口处,通过泵的循环使氯气或石灰混合吸收。

现在有用喷射器来通氯气,效果较好。

将喷射器安装通氯气的石灰乳循环管上,位置应高于吸收槽液面,经循环泵(要有20m以上扬程)将石灰乳泵入喷射器进口,石灰乳在喷射器喷嘴处以高速流动,速度可达20m/s,可产生约82.66kPa高真空,这样可将氯气吸入真空室,并与石灰乳一起进入混合管。由于石灰乳高速流动,可将氯气充分为石灰乳吸收,送入吸收反应槽,制成次氯酸钙。

喷射器通氯的优点:混合效果好,吸收率高,氯气吸收干净,反应槽无“跑氯”,通氯速度大(每h可通氯1t)。

经通氯和石灰乳吸收反应后的溶液,测定其有效氯含量和温度等,合格后即是粗漂液,应泵入澄清槽,沉降混浊渣物及杂质。提取清液即为次氯酸钙漂液。沉渣可多次逆流冲洗而制成淡漂液再用于溶解石灰乳等。

5.制漂的工艺条件

(1)灰比

按理论计算,制备次氯酸钙漂液时,每kg氯需用104kg消石灰(或生石灰79kg),但实际需用量大于此数。

因为:

①次氯酸钙漂液须维持过量的游离氧化钙溶液才能稳定。

②过量游离的氯化钙能中和,由于漂白作用而产生的CO2及有机酸。使漂白作用在适宜的pH值范围内。

③因石灰消化不均或消化过程的损失。

表5-12-3 理论与实际石灰消耗表

制漂中灰比大,漂液沉淀时间延长,渣多,浪费石灰,有效氯损失也大。灰比小,易“过氯化”漂液呈酸性,漂液分解失效。

漂液制备的终点判断:

用酚酞指示剂检查,滴入漂液中呈粉红色,褪色时间不小于5s为正常。

如漂液的粉红色褪色较快,则应立即停止通氯,并加石灰乳调节。

(2)制漂的温度

石灰乳通氯气是放热反应。每克氯分子可产生86.42kJ,每L石灰乳加1g有效氯可升温0.3~0.4℃。如制成30g/L漂液,温度可高为12~16℃。

制漂液过程温度不能超过50℃,超过50℃时Ca(OCl)2分解加快,漂液澄清减慢。

但温度过低(10℃),也会产生氯的水化物。

制漂液的适宜温度在20~35℃之间。

(3)制漂的反应速度

在石灰乳通氯过程中,通氯的速度可根据石灰乳中消石灰的浓度来定,灰浓高,可通氯快些。

一般通氯速度在0.2~0.3kg/(m3·min),吸收后期速度应控制在0.2kg/(m3·min)以下。

6.操作要点

①石灰乳浓度30~40g/L。

②石灰乳加入量氯的1.1~1.2倍。

③通氯速度,不许过速,以防过氯化。

④氯化温度:夏季可室温,冬季需加温。

⑤通氯终点pH值不小于11。

⑥一淋至三淋操作同漂白粉。

⑦氯气制漂液有效氯制取率不得少于95%。

⑧漂液有效氯浓度,25g/L以上。

⑨通氯时钢瓶应放在磅上,随时观察其变化和压力表变化,当氯气通完后应及时关闭阀门。

⑩车间必须备有氧气呼吸器,当有漏气发生时,及时佩带抢修。