机头

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第288页(1968字)

挤出吹塑制品型坯时,机头对型坯的质量影响很大。目前吹塑用挤出机头,基本上可分为直通式和转角式两种类型。除一些特殊的装置(如水平吹塑系统或采用立式挤出机)之外,绝大多数吹塑是采用出口向下的转角式机头。

(一)设计原则

机头的设计原则基本上与挤管、吹膜机头相同,但在口模设计时,须注意下面几个问题:

1.吹胀比

吹胀比是吹塑制品的最大外径与型坯的最大外径之比。吹胀比通常应保持在2∶1~3∶1的范围内。对于绝大多数吹塑用的热塑性塑料,这一吹胀比是比较合适的。在这范围内,型坯不大可能由于壁厚的变化或挤出原料温度不均的缘故而发生不适宜的吹胀。但在特殊情况下,由于模具夹口宽度或者容器瓶颈的关系,有时吹胀比可高达5∶1~7∶1或不到1∶1的。

2.型坯膨胀率

型坯离开口模时的实际外径与口模直径之差,除以口模直径后乘以100%,所得比值被称为型坯膨胀率。它的大小取决于挤出速率、口模截面积、口模压力、挤出塑料的品种、熔体温度和口模平直部分的长度等因素。一般来说,提高塑料温度、降低挤出速度将会减小膨胀率。型坯的下垂和伸长作用也影响到膨胀率,而这些因素取决于型坯的熔体拉伸强度。使用MFR较小的塑料来增加熔体强度,则型坯出机头后的膨胀倾向也增加。型坯膨胀率和口模设计较有直接关系的是口模平直部分长度L和口模间隙T之比值。因为通过流动方向和截面积改变后的流体,最终是在这一区域整流的。L和T之比值虽然和所用的塑料品种有关,但大致都在10~15之间,比值太大,阻力增强,影响产量,型坯的外观也无明显的变化。

3.口模形状

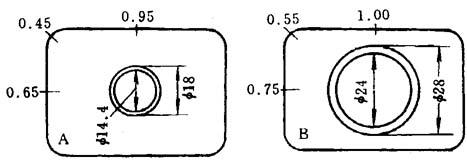

在成品截面是圆形或近似圆形的情况下,采用圆形的口模,则成品截面在周向的壁厚分布基本上是均匀一致的。但是,当成品截面是长方形或椭圆形时,其壁厚分布显然就不均匀了。这时可分别采用图15-2那样将型坯直径放大或用异形口模的方法,使制品壁厚的分布近乎均匀。前一方法比较简单,但往往会增加模具夹口区边料的回料量,成品的合格率降低。后一种方法当口模的异形程度太大时,会造成型坯的流速在周向产生差别,使型坯弯曲变形,无法成型,因此所能取得的异型程度是有限的。所以在实际生产过程中,一般采用上述两种方法的组合,来适应成品的异形程度,可收到比较理想的效果。如果要成型的成品为极端扁平时,可以采用平行挤出的两片片材作为型坯直接成型。

图15-2 口模形状与容器截面壁厚分布的关系

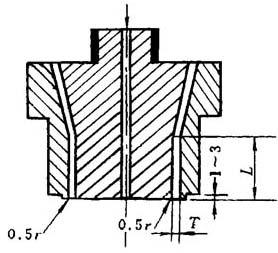

4.口模处倒角

对于金属粘性较大的塑料,特别像聚碳酸酯之类,为防止挤出型坯产生翻卷现象而粘在口模上,可在口模处设计一个1~3mm的台阶,如图15-3所示。对于翻卷现象特别严重者,除控制芯模、口模的温度,使之内外温度平衡外,可在口模上涂上一层有机硅,这是十分有效的办法。

图15-3 型坯口模倒角

(二)机头技术参数

机头材料一般为中碳钢。

机头的几个技术参数如下:

(1)压缩比(D) 机头中型腔的最大环形截面积(A)与芯棒、口模之间的环形截面积之比。一般选择在2.5~4之间。

(2)口模定型段的长度(L) 大约为口模间隙宽度的8倍。

(3)型坯垂直(5) 与型坯长度l、重力加速度g、挤出时间t、树脂密度ρ成正比,与树脂的粘度η、挤出速度v成反比。

(4)吹胀比(K) K是制品的最大直径[异型制品采用当量直径]Φm和型坯直径Φn之比。对于中小型制品,K取为2~4;对于大型或薄壁制品,K取为1.2~2.5。

(5)离模膨胀比(m) [即型坯膨胀率]是指型坯离开机头时,型坯的直径和口模的直径之比。