吹气压力和速率

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第303页(1007字)

吹塑时,引进空气的容积速率越大越好,这样可以缩短吹胀时间,使制品得到较为均匀的厚度和较好的表面质量。但是空气进入的线速度不能过大,否则可能产生两种不正常的现象。一种是在空气进口处产生低压,使这部分型坯内陷;另一种是空气把型坯在口模处冲断,以致不能吹胀。从上述情况,可知吹气的线速度和容积速率之间是有矛盾的。解决的办法是加大空气的吹口,如果吹口不能加大(如制造细口瓶时),就不得不降低容积速率。

吹塑的空气应有足够的压力,不然就不能将型坯吹胀或将模面的花纹完全显出。所用压力的大小主要决定于制品的壁厚、容积以及塑料的类型。厚壁制品的压力可小些,因这种制品的型坯壁厚较大,塑料的粘度一时不会变得很高以致妨碍它的吹胀。反之,薄壁制品就需要采用较高的压力。容积大的制品应用高压,反之就用较低的压力。熔融粘度大的塑料所需压力比粘度小的高。表15-1给出了几种常用塑料所需吹胀压力的范围。一般吹塑压力为0.2~1.0MPa,个别可达2MPa。

表15-1 几种常用塑料型坯吹胀气压范围 单位:MPa

适当提高吹胀压力,可提高冷却效率,可降低制品脱模时的温度。这是因为提高气压有助于制品与模腔之间的紧密接触。然而,这要在模具排气良好的状态下才能取得这种效果。

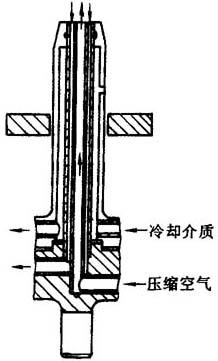

图15-26表示了一种可注入压缩空气与冷却介质(例如液化气体或压缩水雾)的进气杆结构。图15-27所示的球形进气杆结构,可减小压缩空气对型坯的冲击。

图15-26 可注入压缩空气与冷却介质的进气杆结构图

图15-27 球形进气杆结构图

进气杆气孔直径对注入型坯的空气流量与注气时间有直接的影响。气孔直径主要取决于容器的容积。例如,当容积小于1L时,孔径为1.5mm;当容积为1~4L时,孔径可为6.5mm;当容积为4~200L时,孔径可为12.5mm。

对于某些情况,要分二步吹胀,即预吹胀和完全吹胀,以改善制品壁厚的均匀性。