口模与辅机

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第330页(3692字)

发泡塑料片材一般采用PS和PE为原料。LDPE片材的常用加工方法是从环形口模中挤出。发泡会使直径增大。并且长度及厚度均会增加。结果,物料从口模中挤出后类似于吹塑薄膜。对LDPE发泡塑料,其密度为16~32kg/m3,其直径可增大4~6倍。一条PS发泡片材完整生产线包括配备有气体注入装置的串联挤出机。带有裂片装置的大直径环形口模、片材磨平装置、夹持装置及制品收卷机。

在许多类生产线中,通常采用空气冷却,主要的冷却与定型装置均内置于发泡线中。在膨胀(发泡)及发泡剂从溶液中的逸出过程中可对塑料材料进行冷却并使之定型,其基本的要求是物料能均匀分布,从而保证板材厚度的均匀性。螺旋分布法正逐渐用于PS与PE发泡板材的挤出生产中。

采用挤板机头串联生产线通常可生产大型板材及块状泡沫塑料,以控制挤出量。结果泡沫塑料在两个输送带间得到冷却和成型。当物料从口模中挤出是因膨胀带来的巨大膨胀效应会使密度等发生不必要的变化。用阻流棒对板材口模的模唇进行适当的调整可减少这种效应。但商业系统中的细节并未完善,其中一种方法就是采用一种旋转模唇以保证物料更好地自由发泡。

在该系统中的一种附加装置可对挤出物进行真空定型从而能降低密度,其原理为通过降低压力而采用发泡剂对树脂进行发泡。如图16-20所示,这种方法能使密度的降幅达50%,因此对低密度包装材料的成型加工有很大的意义。图16-19与图16-20为这两种常用方法对挤出物的处理过程。图16-20中的冷却输送装置及图16-19中的冷却定型装置能使块状泡沫材料的外层进行定型,最终的冷却通常是在冷却压辊中进行切割时完成的。

图16-19 使用定型套挤出的低沸点液体发泡法泡沫塑料绝缘棒挤出排列草图

1-挤出机 2密封装置 3-水线 4-真空间隙 5-泡沫体 6-机头

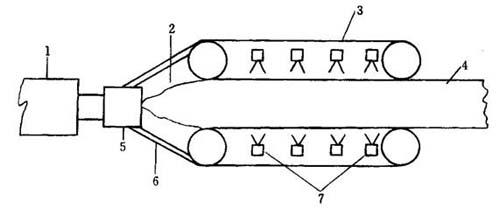

图16-20 使用钢带输送器定型的低沸点液体发泡挤出泡沫塑料挤出排列草图

1-挤出机 2-真空充满区 3-钢带输送器 4-泡沫体 5-机头 6-密封装置 7-喷雾器

其它的发泡制品还有管材,可用作热绝缘材料。目前所用的原料有阻燃PS和PE。其机头通常设计为薄壁管型。原料经过挤出进入定型装置。由于各个方向均可发泡,口模实际直径会比所需管材的外径略小。管材外径通常由真空定径套控制,这一点与用密实塑料挤出管材类似。而在某些情况下,内径要小于自由膨胀尺寸,并在一定程度上可通过牵引速度来控制。另一种方法是内置一冷却定型芯棒,如挤管中所用的内径定型装置。管材的内径与预定尺寸的芯棒一样,而芯棒则要求具有低的粗糙度。

发泡管材的密度可低到0.5g/cm3。PS与PE泡沫材料具有良好的绝缘性能。其热传导系数很低。PE发泡管材的一大优点是其柔韧性,当在挤出过程中切割时,可将其围绕管子进行卷取从而易于堆放。所使用的切割装置与管状片材挤出工艺中的类似。显然在挤管挤出中只有一台切割机。

在密实/发泡挤出工艺中,有多种联合发泡结构,它们通常用于结构型制品的加工,以提高承载能力,共挤出管材在前面已有所介绍。另一种成功的复合材料是具有发泡芯层的塑料折叠板(瓦楞板),除了能提高其硬度以外,发泡还可提高绝缘效果。

至此,我们所介绍的内容主要集中在RPVC泡沫塑料上。实际上通过化学发泡法可生产出多种异型材,如线条,铅笔外层包覆物,像框,甚至于栅栏材料,还可以采用多种成型技术。挤出口模的设计取决于后续辅机的类型。图16-21即为最简单的一例。口模由-小型异型材的薄壁所组成,其规格尺寸由发泡塑料离开模唇后的胀大程度所决定。真空定型装置具有一定的形状,通过发泡胀大而充满开启的定型装置从而得到制品。这种方法有许多缺点,特别是当制品具有许多凹槽时,制品会经常在定型装置中卡死,而使挤出物隆起,从而在制品留下深深的皱痕。

图16-21 使用自由膨胀和真空定型套泡沫异型材挤出模头

1-挤出物 2-真空定型套 3-机头 4-真空孔

图16-22即为一种变体式口模与定型联合装置示意图。此时,机头由能挤出薄壁制品的装置组成,而该制品可达到实际的外观尺寸,定型部分右边在模头出口处安装一隔热垫圈以降低定型装置的受热。当挤出物膨胀时,在隔热垫圈内部移动并成型为所需形状。为了加快行程,机头的中心芯模必须装有排气装置,如图16-22所示。这种方法的优点是:一方面可以成型致密的制品表面,另一方面可降低系统发生堵塞的可能性。它还可能通过真空排气装置来促进发泡,并在相同的发泡剂浓度下可实现发泡制品的低密度。该方法的一个不足之处就是在挤出物的中心部位会产生小孔或“管状”通道。

图16-22 使用内部膨胀和真空定型套泡沫异型材挤出模头

1-挤出物 2-真空定型套 3-机头 4-排气孔 5-隔热垫圈 6-真空孔

图16-23为塞卢卡(Celuka)工艺的模具图。在该系统中,挤出物在内部发泡,如下例所示,但仍能得到较好地控制。通过采用一种内置芯轴来对挤出物料离开口模时的允许膨胀量进行控制,进而消除了内部发生脱空(虚空)的可能性,而获得高质量的发泡塑料。模具设计的最关键部分是芯轴的合理形状以保证发泡正常进行。其最佳形状通过实践来确定。而由于挤出制品的复杂性,故通过熔体流变学来确定芯轴的形状却很困难。

图16-23 用塞卢卡(Celuka)内部膨胀芯模成型泡沫异型材挤出模头

1-机头 2-芯模 3-隔热垫圈 4-真空定型套 5-挤出物

另一种制备发泡制品的专利技术采用流线分离法。如图16-24所示。此时,外层在一定条件下单独通过口模,其密度高,而芯层通过一非常短的口模而得到最大程度的发泡。结果不采用共挤技术即可获得表面密度高,而芯部密度较低的挤出制品。

图16-24 使用双流技术表层泡沫异型材挤出系统

1-机头 2-发泡芯层 3-实心皮层 4-水冷却定型套

还有一种技术采用过渡式机头挤出发泡。它通常用于化学发泡而获得适当密度的薄壁件。其模具如图16-25所示。物料从狭缝式口模中挤出而成型并冷却为一定的形状。口模的缝隙高度通常只有0.254mm发泡以后制品厚度可达1.27~1.52mm。因此,该口模实际上为一高剪切装置从而能加快发泡过程,并在相同浓度的化学发泡剂下可获得低密度发泡制品,其密度可低至0.25g/cm3,低于化学发泡的正常水平。

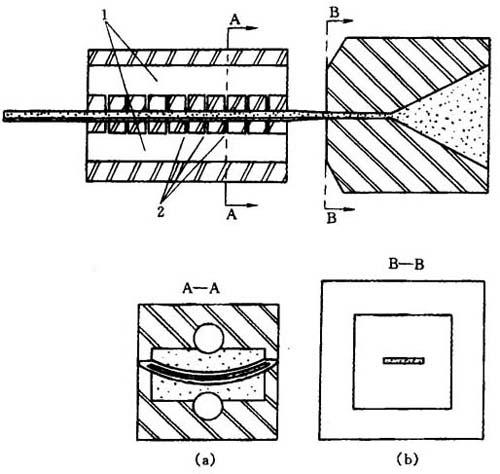

图16-25 用于固化泡沫条挤出模头和水冷却器/定型器

(a)水冷却固化定型 (b)机头

1-冷却水流道 2-水孔

定型部件为一水冷成型块,当发泡带材离开口模后通过该定型部件时得到冷却。水流冲刷着挤出物的外表面,使之冷却并对制品通过冷却装置的通道进行润滑。制品具有优异的外观质量,而急冷也同时使发泡制品具有致密的表面及低密度的芯层。该工艺的一个显着的优点就是与许多挤出发泡机头与定型装置相比其设备成本低。狭缝式机头制造简单,可适合多种适当宽厚制品的加工,水冷滑块与真空定型块相比易于制造,并不需要真空系统及部件。同时,因滑块能于生产线上分开料流并合紧传送带而使操作简单。成型滑块可随时更换,因此采用同一传送带可加工各种型材。

发泡系统介绍了一些发泡制品的设备及材料。工程塑料,如聚碳酸酯、热塑性聚酯与其原材料,亦可用于挤出发泡成型。实际上,许多挤出发泡制品可采用化学发泡体系的一些变化方法来加工。对ABS及聚酯树脂采用溶剂型发泡体系进行加工已开始实施。除了硬质塑料以外,软质乙烯混合物及热塑性弹性体亦可采用上述方法的一些变化方式进行挤出发泡。许多制品均属于闭孔型。但是在技术及挤出工艺上略加改进可加工开孔型泡沫制品。

泡沫塑料以其低成本、高性能使之成为挤出制品中一类重要的材料。可用于包装绝缘及结构泡沫等方面。在某些泡沫材料中加入填料及增强剂还会进一步提高其性能从而使其应用领域更加广阔。