激光打孔的原理、物理过程及特点

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第79页(1594字)

2.6.1.1 激光打孔的原理和物理过程

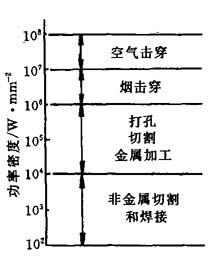

激光经过光学系统的整理、聚焦和传输,在焦点处可得到直径为十几至几μm的细小光斑,使得焦点处的密度高达105~1015W/cm2.当激光功率密度为105~106W/cm2时(见图2-28),就能使各种材料(包括陶瓷)熔化或汽化.

图2-28 各种过程所需要的功率密度

激光打孔的过程由激光加热材料开始.当聚焦的高能光束照射到被加工材料表面时,材料将由于对激光的吸收而获得能量,如热能、化学能以及不同波长的光能.其中热能使材料迅速升温,可使被加工材料表面温度达到万度以上.当温度升至低于材料的蒸发温度时,激光对材料的破坏开始进行,此时固态金属发生强烈的相变,首先出现液相,继而出现气相,热能的继续增加使金属蒸气携带着液相物质以较高的压力从液相的底部猛烈喷出,从而完成打孔过程.在飞溅物中有80%是液相物质,它被高压金属蒸气从孔内排出.

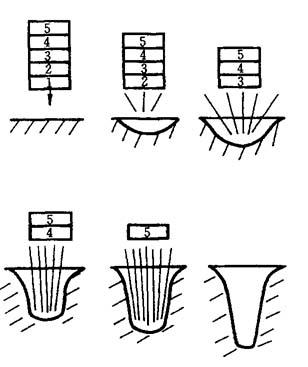

以脉冲激光打孔为例来分析激光打孔的过程,可把激光脉冲宽度分成5个小段,如图2-29所示.“1”段为前缘,“2”、“3”、“4”段为稳定输出阶段,“5”段为尾缘.当“1”段进入材料后,材料开始被加热,打孔过程开始.当“5”段进入材料后,材料的加热已临近终止,汽化及熔化趋于结束,从而形成了孔的尖锐的锥形孔底.物质的蒸发和熔化是促使激光在材料上成孔的两个基本过程.

图2-29 激光打孔过程

当激光作用于金属时,所形成的等离子体对激光的吸收在激光密度≥108~109W/cm2时开始起明显作用,称这个值为打孔所需密度范围的上限;范围的下限由激光脉冲在终了的瞬间开始形成凹坑的激光密度来确定,大致相当于金属开始被破坏的阈值密度.

2.6.1.2 激光打孔的特点

激光打孔,主要用于对小孔、窄缝等的微细加工.利用激光加工微型孔或使激光束作成形运动加工型孔,目前已应用于火箭发动机和柴油机燃料喷嘴孔加工、化学纤维喷丝析孔加工、钟表及仪表中的宝石轴承孔加工、金刚石拉丝模及其他模具加工.

激光打孔与机械钻孔、电火花加工等常规打孔手段相比,具有以下显着的优点:

(1)激光打孔时工具不必接触被加工材料,属非接触式加工,不存在工具的磨损问题.

(2)激光打孔可获得大的深径比,这个深径比比电火花及机械钻孔的深径比大得多.

(3)激光可以在几乎所有的硬、脆、软等各类材料上进行打孔.激光打孔既适于金属材料,也适于一般难以加工的非金属材料.

(4)激光打孔适合数量多、密度高的群孔加工.激光加工出的群孔板的密度比机械钻孔和电火花打孔的群孔板密度高1~3个数量级.

(5)用激光可在难加工材料倾斜面上加工小孔,可加工与工件表面成6°~90°角的小孔.

(6)激光打孔速度快,效率高,经济效益好.在不同的工件上激光打孔效率比电火花打孔及机械钻孔效率提高10~1000倍.