湿法净化

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册第五分册酸法制浆》第86页(10889字)

1.概述

经过旋风除尘器后的炉气中尚含有一定量的微细矿尘,而砷、氟、硒、三氧化硫等基本上仍存留在炉气中。在亚硫酸盐法制浆厂一般采用水洗来进一步净化炉气。在水洗过程中,不仅能有效地除去残余的矿尘以及砷、氟、硒、SO3等杂质,而且兼有冷却炉气的作用,因此在水洗之后,一般都不需要再设置间接冷却设备。

空心洗涤塔、填料洗涤塔、泡沫洗涤塔以及文丘里洗涤器均可用作炉气的水洗设备,而后两种设备较广泛地用于沸腾炉炉气的水洗净化。一般采用文丘里-泡沫塔(或空心塔)串联洗涤或两级文丘里洗涤的流程,也有些工厂单独采用泡沫塔洗涤炉气,近年来复挡复喷设备也开始在炉气净化流程中采用。

由于亚硫酸盐制浆厂对净化后的炉气质量尚无统一的要求和规定,各厂采用的净化设备和流程也不尽相同。总的说来,为了制取纯净而透明的原酸,在炉气净化过程中尽量除去矿尘以及砷、硒、氟、三氧化硫等有害物质是合理的。特别是在制取高级浆的工厂中尤为重要。

2.空心洗涤塔

空心洗涤塔的特点是工作稳定,适应性强,操作方便,但设备庞大,投资多,除尘效率不高,不能单独用于沸腾炉炉气的除尘。

(1)空塔体积

根据容积传热系数决定。计算公式:

式中 Q——从气体中取出的热量,千卡/时;

K——容积传热系数,千卡/米3·时·℃;

,℃;Δt1——进塔气体与出塔液体的温差,℃;Δt2——出塔气体与进塔液体的温度,℃。

,℃;Δt1——进塔气体与出塔液体的温差,℃;Δt2——出塔气体与进塔液体的温度,℃。

对于焙烧硫铁矿的炉气,入口温度400℃,出口65~70℃,采用离心式喷嘴,淋洒液的压力1.5~2.0大气压,气流速度0.8米/秒的情况下,K值一般为160~200千卡/米3·时·℃,也有资料介绍为150~270千卡/米3·时·℃。

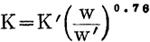

K值与流速的关系:

计算K值的参考公式;

式中 G/L——淋洒系数(气/液重量比);

t均——气体的平均温度,℃

β——在逆流时其值为1,并流时其值为2。

(2)塔的直径:

以气体在塔接近出口处的流速不超过0.7~1.5米/秒为度,以防过多带沫。

(3)水的淋洒密度:

由5到30米3/米2·时,取决于入口炉气中的含尘量:

脏污水从洗涤塔流到沉淀池,经澄清后再用泵重新打入喷水管中,回收水的喷水管应有较大的喷孔。

补加清水的数量取决于清水温度、水的出塔温度和需要从气体中取出的热量。

(4)空塔流体阻力

空塔的流体阻力为40~50毫米水柱。

(5)除尘效率

除尘效率随气体中含尘性质及淋洒密度的不同,差异很大,一般约60~75%。

(6)喷淋器

喷淋器多用离心式喷头,有单向和双向两种形式。喷淋器的生产能力按下式计算:

Q=kdpm(公斤/时)

式中 d——喷孔直径,毫米;

p——水的表压力,大气压;

K、m——系数。

系数K、m的值与液体的性质有关,对于水,m=0.5,K=12,上式可写成:

Q=12dp0.5(公斤/时)

3.填料洗涤塔

填料洗涤塔不常用于沸腾炉炉气的净化。

填料塔的计算方法基本与空心洗涤塔相同,关键是求出所需填料面积F。计算公式:

式中Q和Δt与空心洗涤塔的计算相同。K值一般取30千卡/米2·时·℃。

塔径根据气流操作速度决定,空塔气速一般选取0.6~1.0米/秒。

淋洒密度的要求和空心塔基本相同。

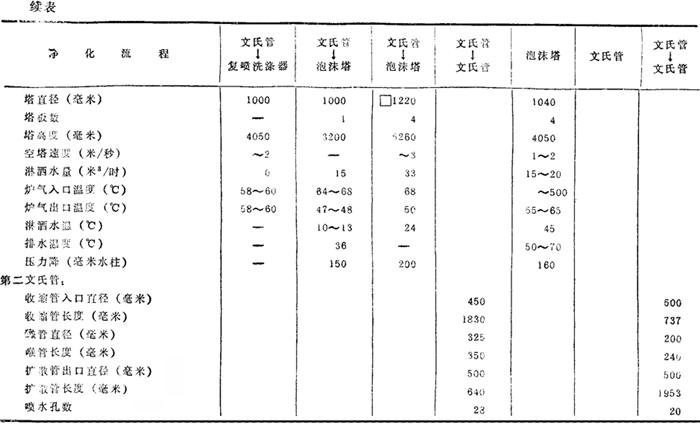

填料层的流体阻力见表6-2-42。

表6-2-42 湿法净化设备特征及工艺条件

喷淋器多采用宝塔形喷头。

4.泡沫洗涤塔

(1)概述

近年来,在沸腾炉炉气净化方面较多地采用泡沫洗涤塔,因为它具有效率高、结构简单、有一定的适应性和稳定性。

由于在泡沫层中进行汽液接触,不仅具有很大的接触表面,而且由于气液两相的剧烈扰动,大大减少边界层阻力,因而强化了传热和传质过程。所以泡沫洗涤塔具有良好的冷却炉气的效果。炉气出口温度能降低到40℃以下,因此可以不需要专门设置冷却炉气的设备。填料塔出口水温较高,因此耗用水量少。

泡沫塔用于炉气除尘,效率一般可达95%以上,某厂实测,入口气体含尘为0.5~3克/米3,出口气体含尘0.03~0.05克/米3。

泡沫塔的单板除酸雾效率可在80%以上,某厂实测为62.1%。除砷效率在80%左右,较填料塔(35~50%)高得多。

表6-2-43 喷洒填料的流体阻力

表6-2-44 灰尘的性质、粒径和泡沫塔的除尘效率

表6-2-45 塔板数和泡沫塔除尘效率

(2)泡沫洗涤塔的选型

泡沫塔有淋降式和溢流式,后者又分为内溢流和外溢流。按塔的形状又可分为圆形和矩形。淋降式结构简单,适宜于处理含尘较高的气体;溢流式结构较复杂,但操作较稳定。一般小塔常用淋降式。液气比大的宜用外溢流,一般则用内溢流。

当塔径较大,用于气体除尘和冷却时,塔内最下一块板采用淋降式,取其筛孔大,孔速低,保证有足够的泄漏量,主要起除尘作用;上中层为溢流式,用于气体降温。

(3)塔板层数

一般常用图解法确定理论塔板数。在温度与热焓图上作饱和炉气的平衡曲线及操作线,然后按梯级法求得理论塔板数(图6-2-27)。

平衡曲线的绘制:

按下式计算在不同温度下炉气的热焓值。

Ⅰ=C炉气t+(595+C汽t)x(千卡/公斤)

式中 1——饱和炉气的热焓,千卡/公斤;

C炉气——炉气的比热,千卡/公斤·℃;

t——饱和炉气的湿球温度,℃;

C气——水蒸气的比热,千卡/公斤;

x——饱和炉气在温度t℃时的湿含量,公斤/公斤;

595——0℃时水的汽化热,千卡/公斤。

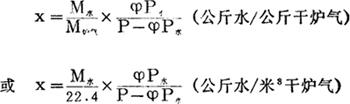

饱和炉气在温度为t℃时的湿含量x按下式计算:

式中 P——湿炉气的总压力:

P水——t℃时饱和水蒸汽压力;

φ——饱和度,%;

M水——水的分子量;

M炉气——干炉气的分子量。

在一定温度下,查饱和水蒸气表可得P水值,取φ=100%,然后利用上述两式求得x值和热焓值Ⅰ。由此计算在各种不同温度下的热焓值并可作出平衡曲线。

作操作线:

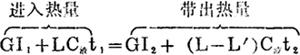

对整个泡沫洗涤塔作热量衡算,

设: G——流经洗涤塔的干炉气量,公斤/时;

x1——炉气最初的湿含量,公斤/公斤;

x2——炉气最终的湿含量,公斤/公斤;

L——进入洗涤塔的液体量,公斤/时;

t:——液体的最初温度,℃;

t2——液体的最终温度,℃;

Ⅰ1——气体的最初热焓,千卡/公斤;

Ⅰ2——气体的最终热焓,千卡/公斤;

C渣——液体的比热,千卡/公斤,℃:

L′——汽化液体量或冷凝的液体量(负值),公斤/时。

上式中热损失及SO2、SO3的变化略而不计。因L′=G(x2-x1),代入上式并整理。(x2-x1)C液t2值与Ⅰ1、Ⅰ2值相比甚小,可以忽略不计。则:

G(Ⅰ1-Ⅰ2)==LC液(t2-t1)

将上式移项得:

上两式即为操作线方程式,作于Ⅰ-t图上。操作线AB的斜率为 。因此操作线为一直线,只要求出塔顶状态(A点)与塔底状态(B点),就可绘出操作线。

。因此操作线为一直线,只要求出塔顶状态(A点)与塔底状态(B点),就可绘出操作线。

塔板数:

从A点起在操作线与平衡线之间用梯级法作梯级,直至t2为止。梯级数即理论塔板数。

已知理论塔板数,则实际塔板数可按下式求得:

式中 n实——实际塔板数;

n理——理论塔板数;

η——塔板平均效率(对于传热过程,称为塔板的热效率)。

单板泡沫塔其热效率在70~90%,当泡沫层高度较高时,热效率可达95%,热效率可按下述经验公式求得:

η=59+h。

式中 h0——原液层高度(计算方法见后),当空塔气速为1.5~3.0米/秒时,h0=10~35毫米较合适。

根据生产实践:

用于除尘及冷却二氧化硫炉气需3块板;

用于脱吸二氧化硫需3~5块板;

用于以氨或纯碱吸收尾气中二氧化硫需3块板。

(4)气体流速和塔径的确定

气体的空塔速度在1.6~2.6米/秒范围内除尘降温效果都能达到生产要求。设计中一般取2米/秒,生产负荷变动20%时尚能保持良好的稳定性。

根据所选择的空塔气速,就可确定塔的直径。但是对于有内溢流装置的塔,则应考虑塔板支架(一般占塔截面积的11~18%左右)及溢流装置占据的面积。

(5)溢流装置

一般采用内溢流式(图6-2-24)。溢流管和溢流槽的截面积按入塔的全部液体量考虑。溢流管液体流速一般取0.05米/秒,溢流槽液体流速一般按0.15米/秒计算。

图6-2-24 泡沫塔板简图

O-塔内径 d0-筛孔直径 t-孔中心距 δ-塔板厚度 HT-板间距 H泡沫高度 H1=H2H2-溢流管底距溢流槽底高度 b1-溢流管宽度 b2-溢流槽宽度 L1-溢流管长度 L2-溢流槽长度 h挡-挡板高度

按热量平衡求得液体淋洒量L米3/秒。设液体在溢流管中的速度为w1米/秒;在溢流槽中的速度为w2米/秒。

溢流管面积;

溢流槽截面积:

塔截面积:

F=F塔+F管+F截(米2)

式中F塔即塔板面积,包括塔板支架所占面积。

圆形塔的直径:

内溢流泡沫塔挡板高度:

挡板高度h挡取决于泡沫层要求高度,泡沫层高度H-般取100~200毫米,对用于除尘可取其下限,用于其他过程可取其上限。

(6)筛孔直径

筛孔直径的最佳值须符合可能获得最大的相际接触面和小的流体阻力。对除尘、除雾一般用5~7毫米;对传热、吸收一般用4~6毫米。

塔板筛孔中心距t与孔直径d0之比t/d0=2~2.5比较合适,在2以下时阻力虽然很低,但液体泄漏太快,泡沫层低,传热传质均差。

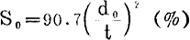

(7)塔板自由截面积

如图6-2-25,塔板自由截面S0在10~18%之间比较合适,对于用作除尘的泡沫塔,S0值可取大到25%。

图6-2-25 比板阻力与塔板自由截面之间的关系

按等腰三角形排列的筛孔:

按等边三角形排列的筛孔:

气体通过筛孔的速度:

塔板的自由截面积S0确定后,气体通过小孔的速度w孔也就决定了。

对于吸收作业,要求w孔>11米/秒;

对于解吸作业,要求w孔>13米/秒;

对于传热过程,可取w孔=10~15米/秒;

对于除尘作业,可取w孔=6~13米/秒。

塔板厚度:

单纯从工艺角度要求,塔板厚度最好采用4~6毫米,阻力较小,如钢制塔板可取此厚度。但其他材料由于强度及加工要求,其厚度一般可达15~20毫米或更大些。

表6-2-46 塔板特性表

(8)泡沫塔的流动阻力

在忽略泡沫塔内部摩擦阻力的情况下,气体通过泡沫塔的流体阻力为塔板阻力ΔP塔、气体进口阻力ΔP进、气体出口阻力ΔP出三者之和。ΔP塔包括干塔板阻力ΔP1和泡沫层阻力ΔP2。

ΔP1可按局部阻力公式计算:

当板厚δ=5毫米时,干塔板阻力最小,此时φ=1.45,上式改写为:

式中 γ气——通过筛孔的气体重度,公斤/米3;

w孔——气体通过筛孔时的速度,米/秒;

g——重力加速度,9.81米/秒。

Kc值和塔板厚度δ的关系为:

ΔP2=325H-23w塔+43.5(毫米水柱)

式中 H——泡沫层高度,米;

w塔——空塔速度,米/秒。

气体进出口的阻力可用局部阻力公式计算。

5.文氏管洗涤器

(1)概述

文氏管用于沸腾炉炉气的净化和冷却具有结构简单、材料少、投资省、操作管理方便、效率高等优点,其缺点是阻力大、生产负荷变动大时不易控制。

根据一些工厂的实测数据,当炉气(旋风除尘器后)含尘为33~38克/米3时,第一个文氏管出口平均含尘为0.0615克/米3,除砷效率68%;第二个文氏管出口平均含尘为0.0121克/米3,除砷效率40%;第三个文氏管后微量。

目前多采用二级文氏管串联,净化后炉气中酸雾<0.03克/米3;砷<0.5毫克/米3;氟<0.5毫克/米3;尘微量。

文氏管后需设置旋风除沫器。在一些工厂中采用带有文氏管的泡沫塔,即所谓文-泡净化流程,此时文氏管后可不设置旋风除沫器。

(2)喉管气速和喉管直径

喉管气速:

在捕集由于升华物冷凝或高度分散的微尘或雾滴时(粒子小于1微米),喉管气速为90~120米/秒;

在捕集由于机械粉碎而形成的液滴和粉尘时(粒子大于3~5微米),喉管气速为70~90米/秒;

进行气体冷却或从其中吸收某些蒸汽和气体的组分时,喉管气速为40~70米/秒。

表6-2-47 文氏管洗涤器的喉管气速

喉管直径:

式中 Q——通过喉管的气体流量,米3/秒;

w——喉管气速,米/秒。

(3)喉管长度

喉管长度与其效率成正比,但大于喉管直径的两倍时,效率增加不显着,而压力降却增大,故一般取0.8~1.5d,实际生产中多取其下限。

(4)收缩管和扩散管

收缩管的中心角α一般在20~30°之间,常用的为23°。角度愈大压力降也愈大。收缩管的长度:

式中 D——进口管直径;

d——喉管直径。

当α=23°时,上式简化为:

L1=2.46(D-d)

扩散管的中心角13=6~8°,小型的4~6°,一般取7°。扩散管长度:

当1β=7°时,上式简化为:

L2=8.17(D-d)

收缩管前和扩散管后的管径一般是相等的,为喉管直径的1.8~2.5倍。进入收缩管前气速可取10~20米/秒,出扩散管气速~20米/秒,但应和连接的管道或设备相配合。

(5)喷水装置

普遍采用由喉管四周小孔喷入的方式(图6-2-26)。

图6-2-26 文氏管喷水孔结构图

喷水量按液气比0.5~1·0升/米3考虑,水压1.5~2.0公斤/厘米2。喷水孔按水的流速10~15米/秒确定,孔径一般取3~6毫米。

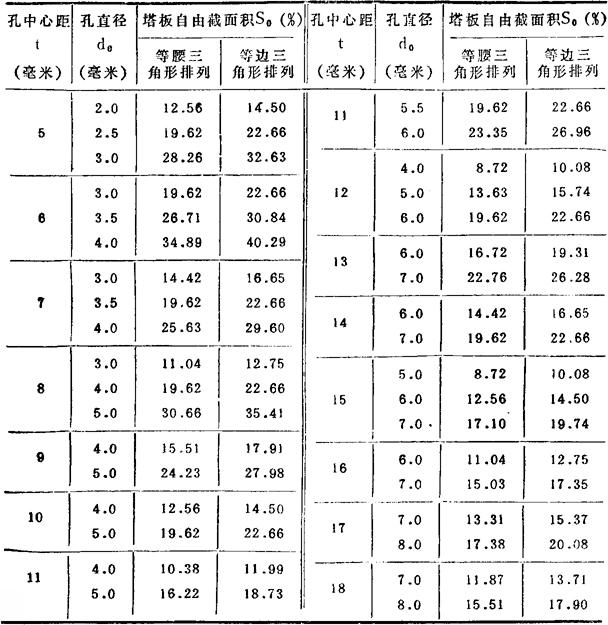

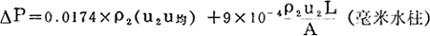

(6)压力降

文氏管的压力降按下述经验式计算:

式中 ρ2——出口气体重度,公斤/米3;

u2——喉管出口气速,米/秒;

u均——喉管平均气速,米/秒;

L——喷水量,公斤/分;

A——喉管截面,米2。

上式用于第一级文氏管,第二级文氏管压力降的经验式为:

式中 L——液气比,米3水/1000米3炉气(操作状态);

ρ——炉气的平均重度,公斤/米3;

u——喉管流速,米/秒;

g——重力加速度,9.81米/秒2。

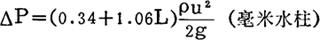

(7)旋风除沫器

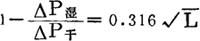

文氏管后的旋风除沫器的设计计算可参照旋风除尘器。进口气速取20米/秒左右。压力降的经验计算式:

带有液沫时:

式中 L——液气比,米3水/1000米3炉气(操作状态);

ρ——炉气的平均重度,公斤/米3;

u——进口气速,米/秒;

g——重力加速度,9.81米/秒2。

6.洗涤水中SO2的损失

用水洗涤炉气的过程中,部分SO2溶于水中而损失,提高水温有利于除去SO3和减少SO2的损失(表6-2-48)。

表6-2-48 洗涤水中SO3和SO2含量和温度的关系

洗涤水中SO2的含量除取决于温度外,还和二氧化硫分压有关,因此可按SO2理论溶解度的70~90%考虑。