锥齿轮传动的设计

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第1583页(4132字)

直齿锥齿轮最小齿数一般为13,以避免小轮轮齿被根切。若采用变位,则齿数可到10。齿数少,有利于弯曲强度;齿数多,有利于接触强度和传动平稳性。齿宽以取1/3的锥距为宜。通常圆弧齿的螺旋角βm=35°。

锥齿轮齿廓的变位,有切向变位、高度变位和角度变位。切向变位将改变齿轮大端分度圆齿厚。通常小齿轮作正切向变位,大齿轮作负切向变位,以使大小齿轮的弯曲强度接近相等。高度变位也可改变齿轮的分度圆齿厚,还可避免齿数少时产生根切或啮合干涉。通常小齿轮作正高度变位,大齿轮作负高度变位,即x2=-x1。高度变位的同时,也要进行切向变位,以避免由于正高度变位的小齿轮齿顶变尖,并可平衡大小轮齿的强度。角度变位是两齿轮变位系数之和不等于零,即 。当x2+x1>0时,可提高承载能力。

。当x2+x1>0时,可提高承载能力。

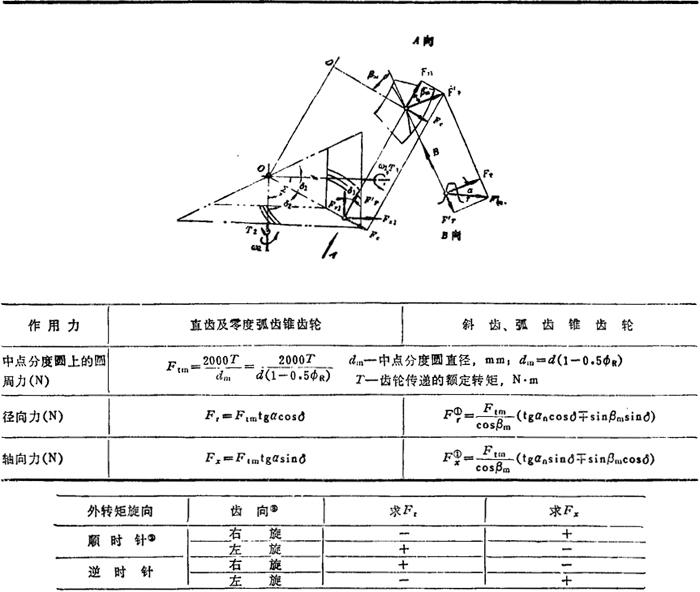

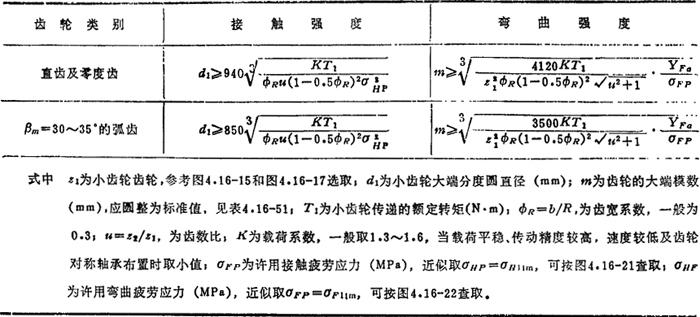

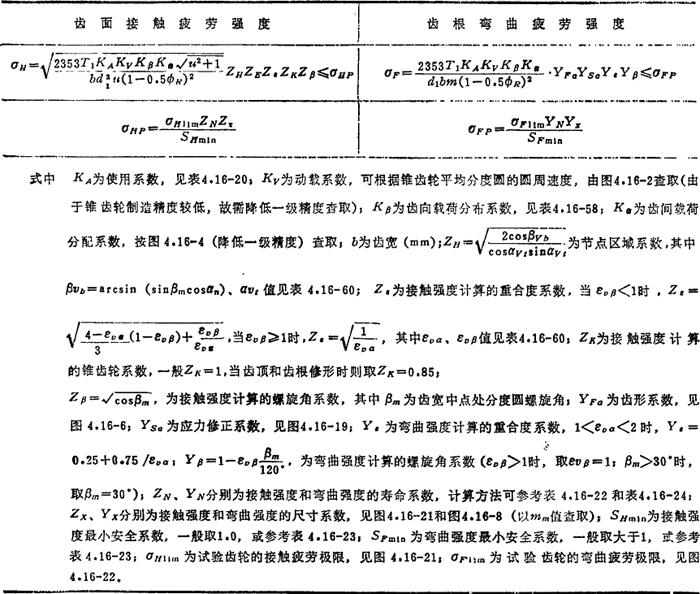

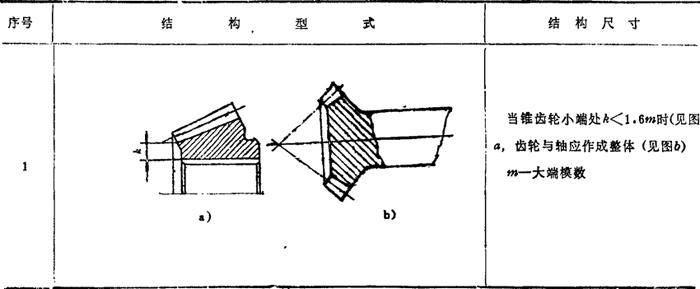

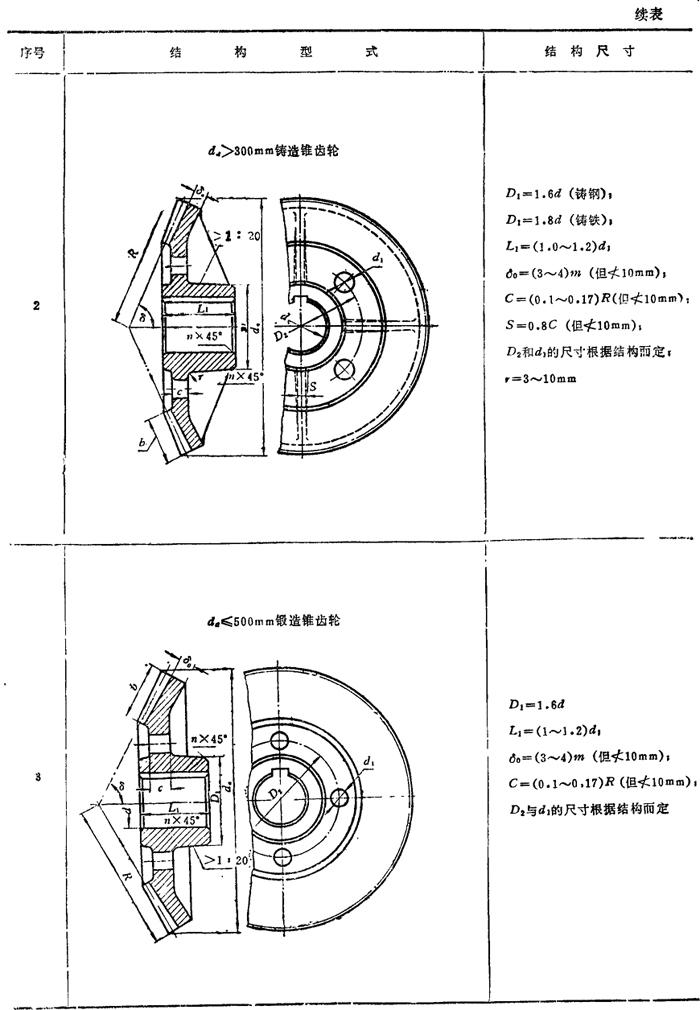

锥齿轮轮齿受力分析及计算公式见表4.16-55,齿轮主要尺寸的初步计算式见表4.16-56。计算得到小齿轮分度圆直径d1或模数m后,再按表4.16-51或表4.16-52计算齿轮各部尺寸。接触疲劳强度和弯曲疲劳强度校核计算见表4.16-57和4.16-58。锥齿轮的结构及尺寸、当量圆柱齿轮几何参数和标准直齿锥齿轮齿厚及齿高分别见表4.16-59~4.16-61.直齿及曲线齿锥齿轮工作图分别如图4.16-23和4.16-24所示。

表4.16-55 锥齿轮传动受力分析及计算公式

注:① Fr指向轮心时为正,Fx指向大端时为正。Fr、Fx公式中“±”号按上表确定。

② 外加转矩的旋向,是由锥顶向大端方向观察判定顺或逆时针旋向。

③ 从锥顶看齿轮,齿线从小端到大端是顺时针走向为右旋,反之为左旋。

表4.16-56 锥齿轮传动设计计算公式 mm

表4.16-57 锥齿轮传动疲劳强度校核计算 MPa

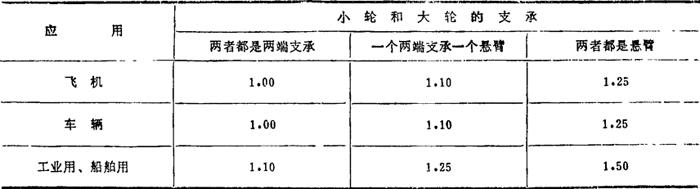

表4.16-58 锥齿轮传动的载荷分布系数Kβ

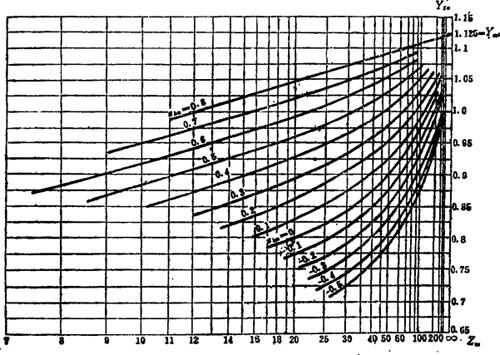

图4.16-19 锥齿轮应力修正系数Yso

an=20°,ha0/mm=1.25,ρa0/mm=0.25

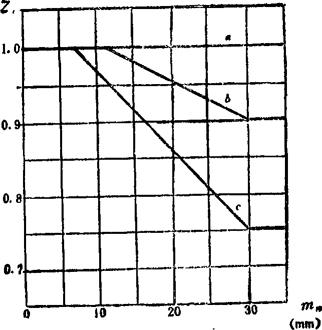

图4.16-20 锥齿轮尺寸系数Zx

a-结构钢、调质钢、铸铁;b-渗碳淬火钢、感应淬火钢或火焰淬火钢;c-氮化钢

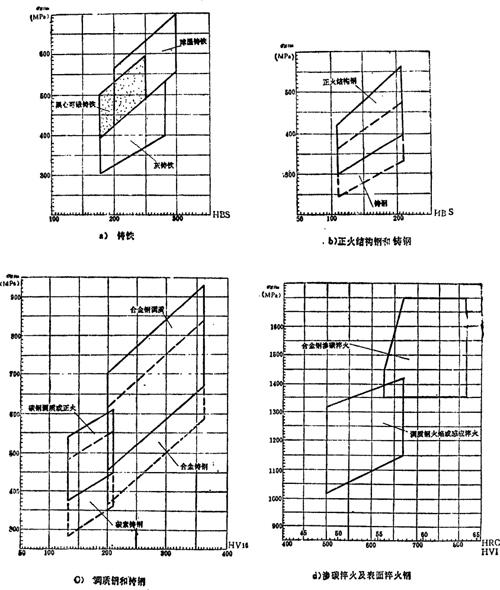

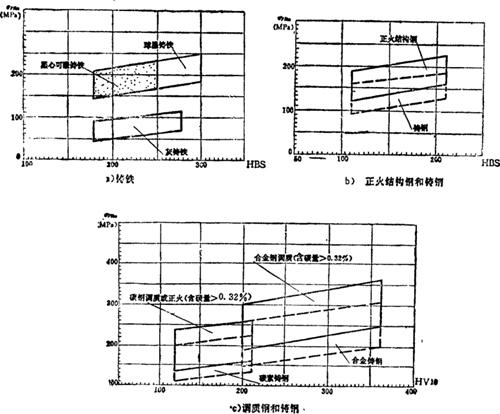

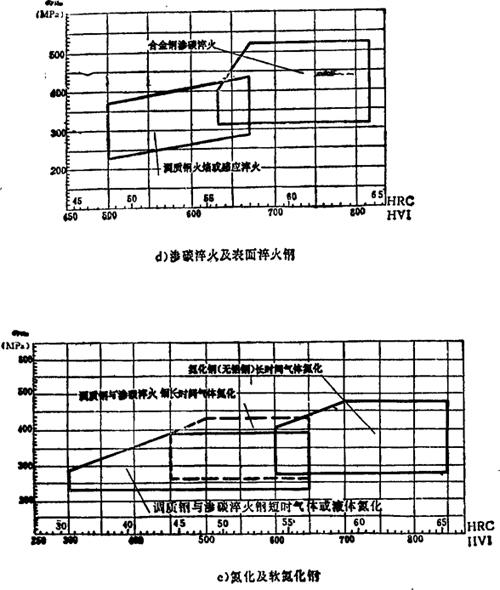

图4.16-21 试验锥齿轮的接触疲劳极限

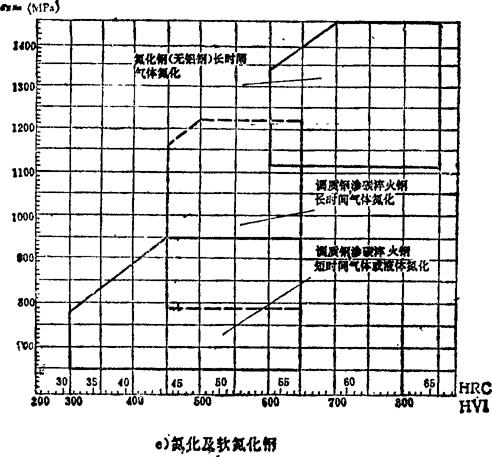

图4.16-22 试验锥齿轮的弯曲疲劳极限

表4.16-59 锥齿轮的结构

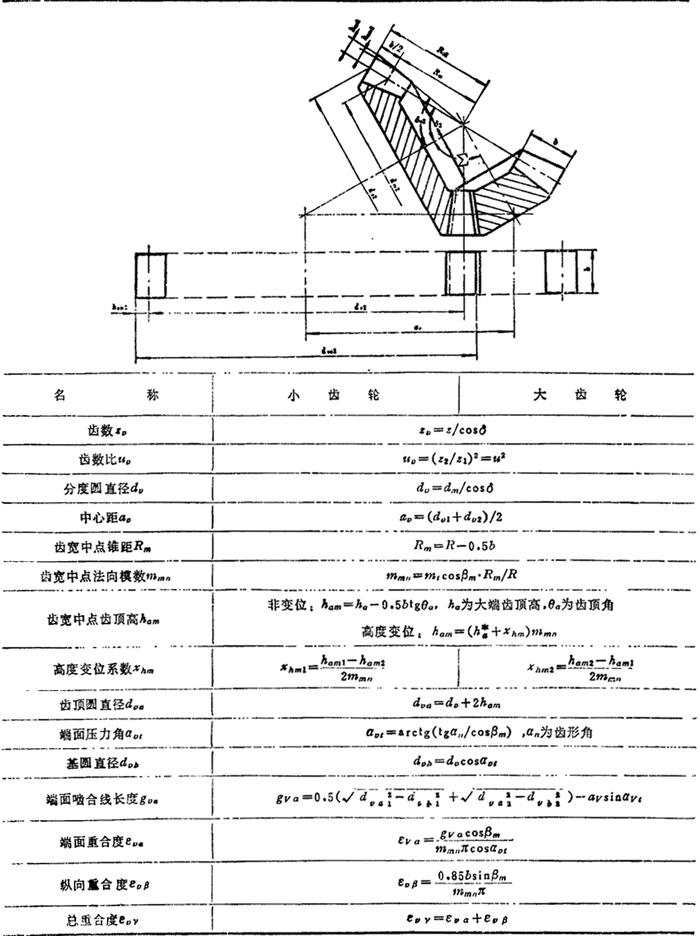

表4.16-60 锥齿轮的当量圆柱齿轮的几何参数关系

注:∑=90°;dm=d(1-0.5ΦR),为齿宽中点分度圆直径;βm为齿宽中点分度圆螺旋角,由设计确定 ,为大端端面模数。

,为大端端面模数。

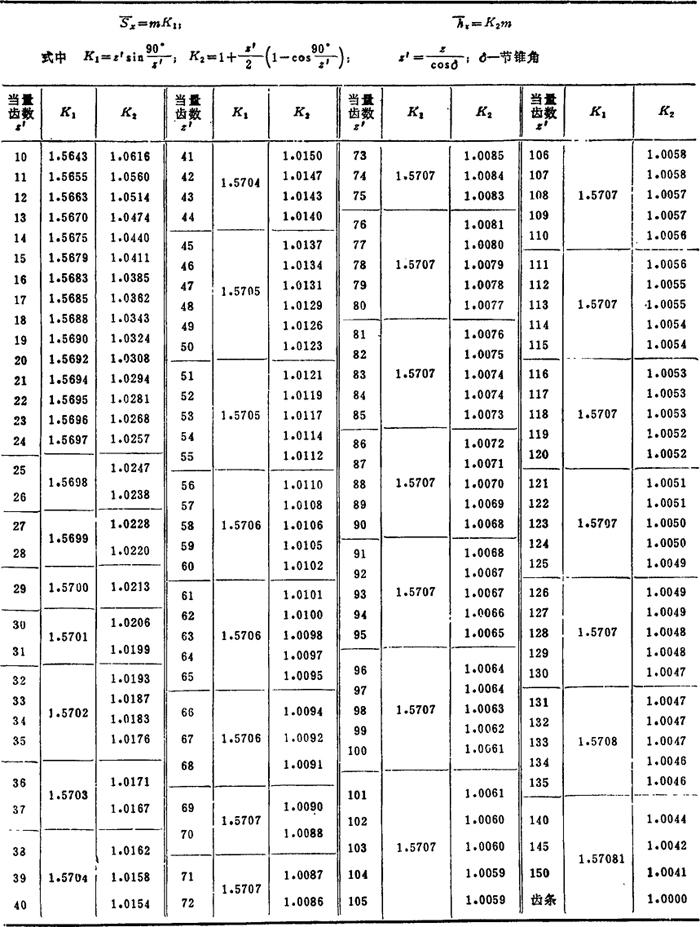

表4.16-61 标准直齿锥齿轮分度圆上弦齿厚及弦齿高

注:① 用成形铣刀加工锥齿轮时,应标注和测量分度圆弦齿厚和弦齿高;用范成法加工时,则可以标注或测量固定弦齿厚和弦齿高,其偏差见有关标准。

② 固定弦齿厚和弦齿高,以及分度圆弦齿厚和弦齿高的标注或测量均以大端为基准。

例4.16-7 设计一对闭式直齿锥齿轮传动,已知其主动小锥齿轮上转矩T1=140N·m,转速n=520r/min,传动比i=4,两轴交错角 ,且外载荷平稳,工作时无逆转,使用寿命为12000h。

,且外载荷平稳,工作时无逆转,使用寿命为12000h。

设计的内容和步骤如下:

选择齿轮材料:参阅表4.16-14和表4.6-15,小锥齿轮选40MnB,调质,HBS1=260~290;大锥齿轮选45钢,调质,HBS2=220~240。

选定疲劳强度极限:由图4.16-21和4.16-22查得,小锥齿轮 ,

, ;大锥齿轮

;大锥齿轮 ,

, 。

。

选择齿轮精度等级:8级精度(GB11365-89)。

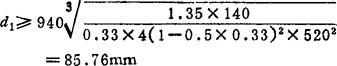

按接触疲劳强度初步计算传动的主要尺寸:按表4.16-56所列直齿小锥齿轮分度圆计算式,并取齿数比u=4,载荷系数K=1.35,齿宽系数ΦR=0.33,许用接触疲劳应力σHP=520MPa,于是,

选取齿数:参照图4.16-15,因齿面调质,硬度较低,应取大于图中的值,故取小锥齿轮齿数z1=22,则大锥齿轮齿数z2=uz1=4×22=88.

确定模数,按表4.16-51,m=d1/z1=88.82/22=4.03mm(取为4mm)。

计算大端分度圆直径:d1=mz1=4×22=88mm; 。

。

计算节锥角:

δ2=90°-δ1=90°-14°02′10″=75°57′50″

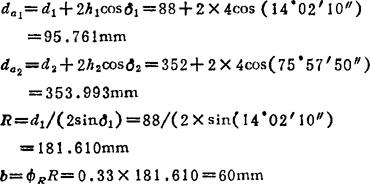

计算大端齿顶直径、锥距和齿宽:

以上计算完毕,应按表4.14-57所列核算式精确验算齿面接触疲劳强度和齿根弯曲疲劳强度。

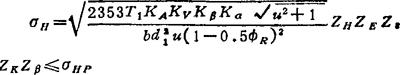

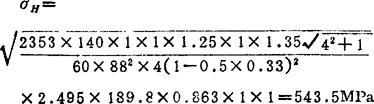

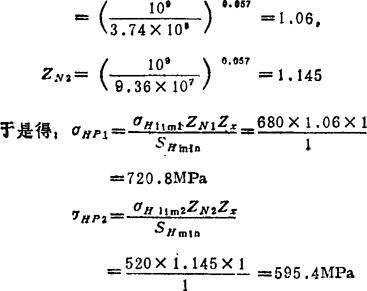

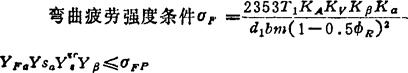

接触疲劳强度条件:

其中,使用系数KA=1(见表4.16-20);动载系数 ,即由

,即由

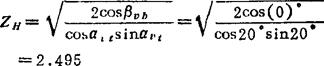

并以降低一级齿轮精度,按图4.16-2查取;按表4.16-58取齿向载荷分布系数Kβ=1.25(小轮悬臂支承);齿间载荷分配系数Ka=1.35(见图4.16-4);节点区域系数

其中,轮齿螺旋角βm=0,故当量基圆螺旋角βvb=0,当量端面压力角avt=tg-1(tgan/cosβvb),即avt=an=20°;同时,取配对材料弹性系数ZF=189.8 (查表4.16-21);重合度系数

(查表4.16-21);重合度系数

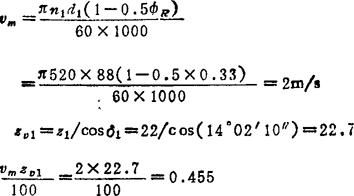

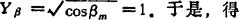

式中的当量端面重合度  (各参数计算式见表4.16-60);锥齿轮系数ZK=1;螺旋角系数Zβ=1。于是,得

(各参数计算式见表4.16-60);锥齿轮系数ZK=1;螺旋角系数Zβ=1。于是,得

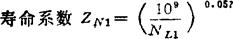

许用接触疲劳应力:

式中 尺寸系数Zx=1(查图4.16-20);最小安全系数SHmin=1(查表4.16-23)。应力循环次数参考圆柱齿轮传动有关部分:

NL1=60γn1t=60×1×520×12000

=3.74×108

NL2=NL1/i=3.74×108/4=9.36×107

σH<σHP2,即满足接触疲劳强度要求,能达到预定的工作小时,而且有裕度,必要时可采用降低齿面硬度或两齿轮直径等措施。

式中 由图4.16-6查得齿形系数YFa1=2.8(zv1=z1/cos 1=22/cos14°02′10″=22.7)。YFa2=2.09(zv2=z2/cosδ2=88/cos75°57′50″=362.8);由图4.16-19查得应力修正系数Ysa1=0.815.Ysa2=1.12;重合度系数

1=22/cos14°02′10″=22.7)。YFa2=2.09(zv2=z2/cosδ2=88/cos75°57′50″=362.8);由图4.16-19查得应力修正系数Ysa1=0.815.Ysa2=1.12;重合度系数 ;螺旋角系数

;螺旋角系数

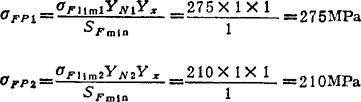

许用弯曲疲劳应力:

其中,尺寸系数Yx=1;最小安全系数SFmin=1(见表4.16-23);寿命系数YN1=1,YN2=1(NL1=3.74×108,NL2=9.36×107,见表4.16-24)。

σF1<σFP1,σF2<σFP2,即两齿轮轮齿都满足弯曲疲劳强度要求,且有较多的裕度,可采用适当减小模数和稍许增加齿数的方法,以改善传动性能。