通用化和组合化

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第109页(4897字)

通用是将同一事物应用于不同场合。组合是用不同种类成数量的组件组成各种产品。通用和组合都是标准化的重要形式。

1.通用化

通用是标准化赖以进行的基础,也是标准化所追求的直接目标之一。性能再先进的产品,如果没有通用性,也就不能优选作为标准产品,通用面的大小也是产品选优的重要条件之一。

(1)通用化的概念

在互换性的基础上,尽可能地扩大同一对象(包括产品、零部件)的使用范围的方法称为通用化。互换性指的是尺寸互换性和功能互换性两大方面。尺寸互换性是指各厂零部件(组件)同其他产品之间的连接尺寸(有时也包括外形)、连接部分的运动速度和方向的一致性。功能互换性是指使用功能彼此的等效性,零部件构件在实用方面具有相同的功能。

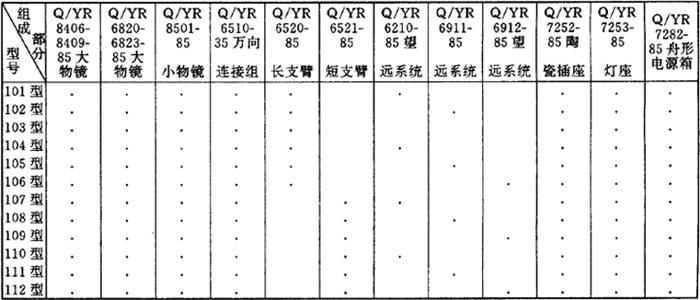

我国许多企业十分重视产品开发过程中零部件的通用化问题,例如,云南光学仪器厂制订的医用光学仪器产品中的光、机、电通用零部件80余个,采用通用化设计后,使轻型手术显微镜由一种产品很快发展为12个型号的YSX系列产品。

表2.2.2-1 YSX系列轻型手术显微镜通用化一览表

(2)开展零部件通用化的方法和步骤

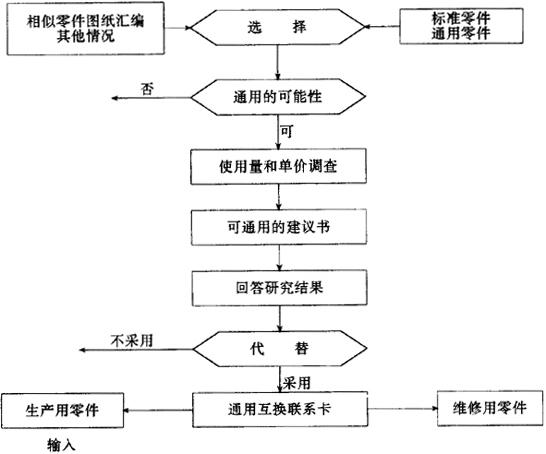

①对现有零件的种类进行整顿和归并,研究通用互换的可能性(图2.2.2-1)具体步骤是:

图2.2.2-1 对现有零件研究通用互换的步骤

a.把零件的图纸缩微并制成缩微穿孔卡片;

b.利用缩微卡片制成相似零件图纸汇编;

c.用相似零件图纸汇编研究零件之间相互的通用性和互换性;

d.根据研究的结果,对于可通用、互换的零件,制订出互换通用的建议书;

e.研究、参考互换通用的建议书,决定是否采用;

f.对于己被认可的零件,发出通用互换的联系卡。

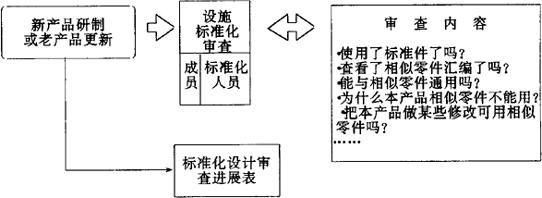

②.新产品开发中加强标准化审查,提高零部件通用化程度 图2.2.2-2所示为标准化设计审查进展表。

图2.2.2-2 标准化设计审查进展表

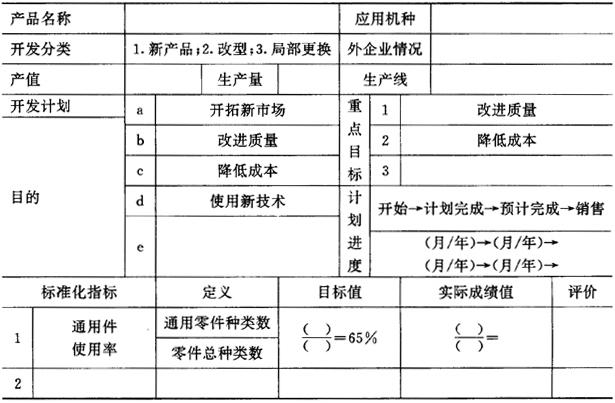

(3)通用化程度的表征

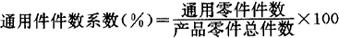

①通用件件数系数

②通用件种数系数

上述通用零件,既包括通用件本身,也包括构成互换通用的标准件、借用件、外购件在内。

标准件:凡符合标准规定的零件对象。对于符合国家标准和专业标准规定的外购件,也应看成是标准件。

通用件:可以广泛地在不同类型不同规格的产品互换通用的零件对象。

外购件:凡不按本企业编制的设计文件制造,并以产品形式购入的零件。

专用件:仅在一种产品中使用的自制零件。

上述通用化程度的表征方式是针对特定的产品而言的。就某一个具体的零件来说,国外有的企业用“通用度”这个概念来表达可互换通用的能力。通用度的定义是:一个零件平均通用的机种数。

(4)通用化的效果

提高零部件的通用化程度,有利于减少许多重复的劳动,提高劳动生产率,降低物资消耗,缩短研制和生产开发的周期。

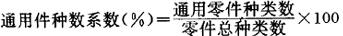

表2.2.2-2列出了某产品通用化设计方案与原方案的效益比较情况。

表2.2.2-2 原方案与通用化方案的效益比较

2.组合化

(1)组合化的概念

组合化,就是设计并制造出一系列通用性较强的组合单元,按几何互换性或功能互换性拼合成不同用途的机械、设备、工具和仪器的一种方法。每一个组合单元都可以制造同一类机构设备或仪器的不同类型,或相同用途机械设备或仪器的不同变型。组合化设备最重要的优点是其结构单元的继承性和通用性。组合化是多次采用通用化和标准化的组合单元来拼合成不同用途产品的一种标准化形式,只要改变联接性质和空间组合,就可组成适应新任务的新系统。由通用和标准组合单元构成的机械设备、仪器仪表、工艺装备和建筑要素在国际上得到广泛的应用。

(2)组合化的应用和发展

随着产品结构的复杂化,简单的零部件通用,已经不能有效地解决问题。于是组合化开始出现并日益得到广泛应用。第二次世界大战后,各工业发达国家为了提高竞争能力,缩短产品的研制、生产周期,促进了组合化的迅速发展。40年代末,美国曾采用组合件拼合成新设备,进行技术改造;50年代,为提高生产的灵活性、加快产品更新换代,组合化又进一步发展;60年代,制订了动力头、滑台及组合件参数的主要尺寸和联接尺寸的标准。法国雷诺汽车公司为了进行全面的技术改造,制订了3000余部动力头和其他各种功能的组合件,仅用一年半时间就组装出改造工厂所需的全部高效能设备。40年代末,苏联曾把组合化原理应用于组合夹具制造,以后逐渐发展成为万能组合夹具系列。联邦德国、英国在组合机床和组合夹具研制方面部已有了成熟的经验,他们运用组合化方式生产的撞床、拉床、铣床和带有程序控制的机床远销世界各地。

60年代初,我国开始研究用组合化方法设计制造各种机械、设备、工具、仪器等。大连组合机床研究所、天津组合机床研究所和有关工业部门的组合元件制造厂在发展组合化方面作了大量工作,先后制订了一系列动力头,滑台和组合件标准,在技术改造,建立加工流水线,加速新产品试制等方面效果显着。

1962年,原第一机械工业部在天津首先建立了组合夹具元件制造厂,随后开展了组合元件的推广应用,当时,三、四、六、七、八机部先后建立了10多个组合元件专业厂和车间,到1981年已生产各种元件1000余万件7同时在全国建立了组装站、室共500多个,组装工达2000余名,为20多个省、市机械工业提供了机械、工具和工艺装备。

另外,组合化也越来越广泛地应用于科学仪器的研制和生产。许多科学仪器可用高度标准化、系列化、通用化的元器件、单元线路、单元结构组合成功能复杂的产品,以适应科学研究多方面的需要。在电子学仪器方面,由于大规模集成电路的发展,现已有各种不同规格,不同性能的微处理块作为商品出售。这些集成块具有放大、振荡、混频、外压、稳压等多种功能,各种标准单元将成为电子学仪器成组工艺的基础。日本岛津制作的就是用各种标准单元和专用单元组合成一百多种规格的色谱仪。光学仪器的分光系统、接收系统、记录系统、电气系统都可形成标准结构单元,用以组合成各种光学仪器。联邦德国莱茨公司制造的VWM测量显微镜、工作台、目镜、物镜、测量器都是积木件,可组合成多种显微镜。在研制航天产品方面,逐步而且坚决地采用标准化、通用化、组合化的做法已成为发展航天工业的一条重要的技术经济原则。卫星的设计,国际上已采用标准仓组合的方式,把卫星分群为若干个标准单元,或称组件式分系统。如姿态控制分系统、通讯和数据处理分系统、电源分系统等。这些标准单元或称分系统稍加改变,便可适应新的考察任务。

3.组合化的方法

在许多情况下,组合化就是利用现行技术与新技术反复地组合,或者利用现有设计与新设计的组件进行组合。从标准化的角度看,组合化就是尽量运用高度标准化、系列化、通用化的元器件、单元线路、单元结构,组合成复杂的多种新产品。

在组合化的过程中,按功能、结构和尺寸的协调构成组合单元、并将其分成通用(固定)和专用(变动)部分,进朽不同的组合,可以形成多样化的产品。

4.组合化的效果

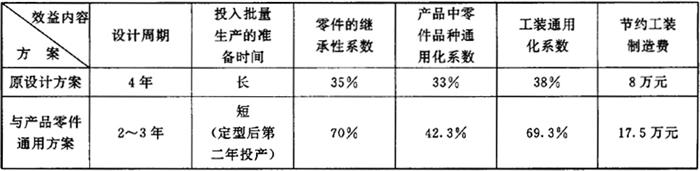

在机械行业中,组合化最典型的是组合机床和组合夹具。以组合夹具为例,据1979年对135个组装站、室的初步统计,共拥有元件达264万件,组装各类工艺装备130余万套,为国家节约专用工艺装备的设计和制造工时达6500万小时,节约钢材9750t,节约资金15460万元。组合夹具是一种多功能、先进的工艺,它是由一套预先制造好的各种不同形状、不同规格尺寸的标准单元,如基础件、支承件、导向件等组装而成,这些单元具有很好的互换性、较高的精度及耐磨性。产品加工后,可分解以备下次再组合成新的夹具,具有组装、使用、分解、保存、再组装的反复使用的特点。有利于节约大量专用夹具的设计制造工时、原材料和资金,而且还可以大大缩短新产品试制周期,保证产品质量,提高生产效率,降低成本。数据统计表明,组合夹具大约可以节约夹具的设计、制造工时的90%,缩短生产准备周期85%;还可以减少夹具所占的仓库面积,提高仓库利用率。组合夹具特别适用于科研产品的研制,新产品试制和多品种小批量生产。表2.2.2-3列出了生产组合夹具与专用夹具的经济效益对比情况。

表2.2.2-3 某厂生产的组合夹具与专用夹具的经济效益对比

由此可见组合化的经济效益是十分显着的。组合化的主要效果是:

①机械制造部门在制造新型机械时,广泛采用组合化,不至于经常改变生产流程的改装,拆卸设备,打乱生产秩序,并可缩短生产准备周期;

②组合化可以保证工业生产具有较大的机动性和灵活性,从而为满足多种要求,不断增加新品种奠定基础,缩短新产品的开发研制周期;

③有效地限制零部件(功能单元或结构单元)的不必要的多样性;

④组合元件在使用中均已经过考虑,改变了设计方法,可从已加工好的部件中选配的组合,从而大大减少设计工作量,减少设计图纸和工艺文件的数量;

⑤组合单元在使用中均已经过考验,由此提高了新组合的产品的可靠性;

⑥降低研制和生产的成本。