能源消耗和利用指标

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第1032页(4573字)

1.单位产值能耗

亿元(或万元)产值所消耗的一次能源量,简称“亿元产值能耗”或“万元产值能耗”。产值是可用工农业总产值、国民生产总值或国民收入表示,对各工业部门或企业可用总产值或净产值表示。亿元产值能耗用万吨标准煤表示,而万元产值能耗则用吨标准煤表示。

单位产值能耗是衡量一个国家、部门、地区及企业能源有效利用水平的综合指标。它是最常用的一种综合能耗指标。它是最常用的一种综合能耗指标。首先不同部门或企业均可利用它来进行比较,反映不同部门或企业的能耗水平,以区分高能耗或低能耗产业;其次同一产业的各企业可用它来比较能耗的高低,以挖掘节能的潜力;第三同一企业可用它来进行历史的比较,确定节能目标和措施;第四还可用它来预测和计划能源的需要量。

据统计,我国1953~1980年亿元产值能耗平均为101kT标准煤。近年来,我国亿元产值能耗大幅度降低,1980年为91kT标准煤,到1985年降到86.4kT标准煤。

影响单位产值能耗的主要因素有:

(1)能源利用率。我国能源有效利用较低有多种原因,要是工艺技术落后、设备陈旧以及以煤为主要能源等。为了提高能源利用率必须把节能的重点放在设备更新和工艺改革上来,如果能把能源利用率提高到35%左右,则会使我国亿元产值能耗降低到77.8kT左右。

(2)产业结构。估计到1990年,重工业在国民经济中的比重将由1980年的40%降低到30%左右。重工业比重每降低1%(不论转到轻工业或农业上去),可节约标准煤15000kT,合计可节省0.15GT标准煤。考虑到非产值能耗(包括交通运输、地质勘探、建筑业、民用、军用等)将有所增加,则改变产业结构可使亿元产值再降低10kT左右,即1990年我国亿元产值能耗可降低到67.8kT。

2,单位产品综合能耗

在某些部门,如钢铁、有色金属、化工、建材等还以单位产品综合能耗来表示能耗水平。

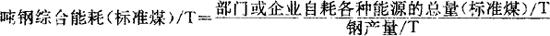

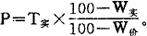

以钢铁工业或企业为例,通常以吨钢综合能耗来表示。吨钢综合能耗是指部门或企业自耗的各种能源总量与同期钢产量之比。其计算公式如下:

式中,部门或企业自耗各种能源总量是指统计期内所消耗的全部外购能源,包括煤、电、天然气,以及外购焦炭、蒸气等。各种能源的消耗量均需折算成标准煤的重量,然后相加求和。钢产量是部门或企业统计期内的合格钢锭重量。

吨钢综合能耗不仅与企业或部门能源的利用水平有关,而且与其生产结构和产品结构等因素有关所以,在各企业之间,单位产品的综合能耗不能简单地进行对比,但可以利用它概略地分析其能源利用水平的升降变化。为了比较各企业之间的能耗水平,并查明产生能耗水平差异的原因,必须分析其生产构成、产品结构、各工序平衡等因素。与国外企业比较时,还要考虑统计口径的因素。为此,在实践中采用吨钢可比综合能耗指标作为吨钢综合能耗指标的补充。

吨钢可比综合能耗是指钢铁联合企业生产一吨合格钢锭所消耗的能源数量。必须指出,由于习惯上常用粗钢产量表示联合企业生产水平,故用钢的产量来计算企业的能耗水平。而消耗的能源数量不是企业全部能源消耗,只包括焦化、烧结、球团、炼铁、炼钢、连铸、轧钢、燃气、机车运输、能源亏损等。在钢铁企业中,化工副产品、其他副产品、矿山、选矿、铁合金、耐火材料、石灰、铸管、轧辊、机修、化肥、洗煤、水泥、基本建设及其他非生产设施的能耗均不计入吨钢可比综合能耗。单位可比综合能耗主要用于比较和考核企业的能耗水平,但不能作为能源总量计算的依据。

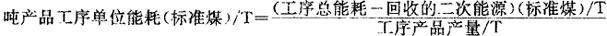

在钢铁企业中还有一种单位产品综合能耗指标,即工序单位能耗。它是指产品生产过程中某一基本工序生产单位产品所消耗的能源总量。例如,钢铁生产的基本工序有炼焦、烧结(球团)、炼铁、炼钢、初轧、轧材。在这些工序分别生产每吨焦炭、烧结矿、生铁、钢锭、钢坯、钢材所消耗的能源,称为各该工序的单位产品能耗。它是衡量各工序能源利用水平的重要指标。它不同于燃料消耗,也不同于动力消耗,它是燃料和动力消耗的总和。例如,吨烧结矿能耗不同于吨烧结矿的燃料比,高炉吨铁能耗不同于炼铁焦比或综合焦比。

工序单位能耗等于该工序总能耗扣除回收的二次能源与该工序产品产量之比。其计算公式如下:

3.单位产品主要能耗指标

这个指标是反映生产某种单位产品直接消耗的某种能源数量。它在生产这种产品所消耗的各种能源中占较大比重。例如,高炉生产中的焦比,电炉生产中吨钢电能消耗,火力发电厂单位电力标准煤耗等。

(1)焦比。焦比是表示生产一吨生铁所消耗的焦炭数量。在高炉生产中焦比是最重要的能耗指标,是决定吨铁能耗的主要因素,约占吨铁能耗的94.5%左右。由于焦比的高低不仅涉及能源的消耗,而且与高炉有效容积利用系数高低直接相关。因此,采取提高入炉矿石品位、降低焦炭灰分、提高风温及降低生铁含硅量等措施降低焦比,以求得低能耗、高产量,无疑是非常正确的。同时,也应注意不能孤立地片面追求焦比这一指标,要从全面节能观点出发,即从企业煤气平衡及生铁的净能耗来考虑。

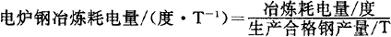

(2)电炉钢冶炼电耗。在电炉钢吨钢能源消耗中电能消耗约占70%~80%。电炉钢冶炼电耗是指每炼一吨电炉钢在实际冶炼过程中所消耗的电量。其计算公式如下:

冶炼电耗是指炉前变压器的一次测表,即炉前电度表指示的耗电量,不包括炼钢车间的其他用电量。而为提高电炉钢质服务的炼渣炉、炉外精炼炉所耗用的冶炼用电,应与电炉钢耗电量一并计算。电炉是把电能转化为热能来炼钢的。应当看到,从节能角度出发,用电热是最不经济的。我国的电厂绝大多数是火力发电,每发一度电要耗热123×105J。而由电能通过电炉转化为热能,每度电只能转化36×105J,即热-电-热这样一个循环,一度电就要损失87×105J或0.3kg标准煤。因此,只有在电炉冶炼合金钢时,采用电热才是合理的。我国电炉钢的电耗一般在(600~700)度/T,和国外先进水平相比,差距还较大,因而节电潜力很大。

电炉炼钢的节电措施主要有:①采用精料和不氧化法炼钢;②辅助燃烧及吹氧助熔;③采用超高功率电炉炼钢。

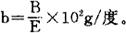

(3)火力发电厂标准煤耗。凝气式电厂的标准煤耗是指电厂每日或月发每度电消耗的标准煤量,计算公式如下:

式中:b——日或月发电标准煤耗率,

B——日或月全厂发电耗用标准煤量(吨),

E——日或月全厂总发电量(万度)。

为了准确地计算煤耗,必须进行燃煤计量。现行燃煤计量方法有正平衡和反平衡方法两种:正平衡方法是根据计量装置测得发电厂每天发电所消耗的天然煤的实际重量(吨),乘以入炉燃料平均低位发热量,除以293×105J/kg,求出发电标准煤量;反平衡方法是根据锅炉的热效率和锅炉生产的蒸汽含热量反算出所耗用的标准煤耗。按现行的煤耗计算办法规定,发电厂的煤耗计算以正平衡方法为主,用反平衡方法来核对。

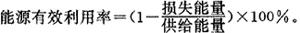

由于天然煤全水分变化较大,特别是水采煤和水洗煤更为突出,在用正平衡方法计算天然煤重量时,必须根据入炉煤的计量水分与计价水分之差进行调整。因此在计算入炉天然煤日耗用量时应按下式计算:

式中:P——天然煤出帐重量,

T实——计量的实际重量,

W实——入炉的实际全水分,

W价——煤矿发煤计价全水分。

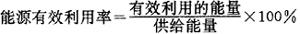

4.能源有效利用率

能源有效利用率是指有效利用的能量占供给能量的百分数。它表示供给能量的有效利用程度。能源有效利用率的计算公式如下:

或

能源有效利用率是衡量能量利用技术水平、管理水平和经济性的一项综合性指标。分析研究能源有效利用率可以查明影响能源有效利用率的主要因素,并采取有效措施减少能量损失,提高能量的有效利用水平。能源有效利用率的计算方法如下:

(1)部门计算法。这种方法是将国家或地区所消耗的一次能源,按发电、工业、运输、民用四大部门分别按技术资料和统计资料,计算各部门的有效利用能量和损失能量,求出部门能源有效利用率。然后,在此基础上求得全国或地区总的能源有效利用率。这种方法所得结果比较粗略,但比较适用。

(2)用途计算法。能源在国民经济各部门的使用,除一少部分作原料外,绝大部分都是作燃料和动力使用的,如发电、锅炉、窑炉、蒸汽动力、内燃动力、炊事、采暖等等。通常,先求出某种用途利用率,然后再将各种用途的利用率加权平均,即可求得总的能源有效利用率。

(3)生产使用过程计算法。这种方法是把能源消耗分为生产、加工转换、运输贮存及利用四个阶段,分别按技术资料和统计资料计算出各个阶段的能源有效利用率,然后将各个阶段的有效利用率连乘,得出总的能源有效利用率。这种方法只适于粗略估算。

我国能源利用效率低的主要原因是设备和工艺落后。为了改变这一状况,必须大力搞好设备的更新和改造以及改革工艺,以提高能源的有效利用率。