镁及镁合金

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第607页(2684字)

纯镁强度低,工业上多应用镁合金。

镁-锰合金如MB1可焊性良好。镁-铝-锌合金中含铝小于10%有助于改善晶粒结构,提高可焊性;但含铝大于15%易产生应力腐蚀,焊后须消除残余应力;含Zn大于1%,增大热涨系数。含锌量提高,裂纹敏感性增大。MB2、MB3、ZM5等的可焊性好,MB6则较差,MB15不作焊件。镁-锌-锆合金如MB15、ZM1、ZM2等,热裂纹倾向大,可焊性不良。镁-锰-铈合金如MB13可焊性良好,含钍镁合金可焊性良好。

1.焊接特点:

(1)在焊接高温下,镁易与空气中的氧及氮强烈化合生成镁的氧化物及氮化物,构成焊缝夹渣,降低焊缝机械性能和抗腐蚀性能。

(2)熔点低,而且焊件表面又有高熔点氧化膜覆盖,易产生烧穿或下塌现象。

(3)对焊件表面、保护气体和焊剂中存在的水分敏感,焊接时,焊缝极易形成“蜂窝”状气孔。

(4)导热性好,应采用大功率的焊接热源。

(5)焊接时镁合金产生强烈弧光、氧化镁烟雾及臭氧,须采取防护措施;焊接时的飞溅,还可导致起火(可用干砂或2 防火溶剂灭火,严禁用水灭水)。

防火溶剂灭火,严禁用水灭水)。

2.焊前准备

(1)镁合金的接头形式可参考钢焊件,但镁合金焊接面上的尖角要修成圆角,毛刺要去掉,因尖角及毛刺易构成焊缝线状氧化镁夹渣。

(2)焊件坡口边缘20~30mm内及焊丝的表面可用直径0.08~0.15mm的不锈钢丝(或铜、铝)刷、刮刀等进行机械清理,清理后2~3h内焊接,或按表10-81进行清理。清理后妥善保存并在72h内进行焊接。

(3)薄断面、拘束度小的焊件,一般可不预热,厚断面拘束度大的接头,特别是高锌镁合金常需预热,以防裂纹。

(4)通常用与母材同牌号的镁合金焊丝。焊MB8采用MB3焊丝可以防止近缝区晶界析出低熔共晶体(Mg9Ce)形成裂纹。焊丝直径按母材板厚选用Φ1.5mm~Φ6mm,气焊用较粗焊丝。

3.焊接方法

镁合金可采用氩弧焊、气焊、电阻焊及钎焊等方法焊接。表10-81为镁及镁合金化学清洗方法。

表10-81 镁及镁合金化学清洗方法

(1)钨极氩弧焊:可用于焊接铸件及铸件焊补。多用交流,板厚小于4.5mm也可用直流反接。在保证成形和焊透的前提下,尽量用大电流、快焊速,可使热影响区小,焊缝强度系数达母材80%~95%而且.变形小。例如厚度5mm、V型坡口的对接焊缝反面采用不锈钢垫板,电流为300~340A时,焊接速度可达21~27m/h。自动钨极氩弧焊的焊速可更高。采用高焊速主要是为了提高焊缝强度系数。几种镁合金焊接工艺参数见表10-82、表10-83。

表10-82 钨极氩弧焊(交流)工艺参数

注:均采用不锈钢垫板

表10-83 氩弧焊钨极直径喷嘴及氩气流量

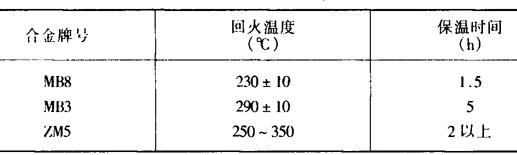

一般采用左焊法施焊,应尽量压低电弧长度(约2mm),尽可能不中断施焊,使焊缝反面的加强高均匀。自动钨极氩弧焊质量好,弧长可控制在0.6mm以下。为了消除焊接应力,焊后在热空气循环加热炉中进行回火处理,其工艺参数见表10-84。

表10-84 镁合金回火处理工艺参数

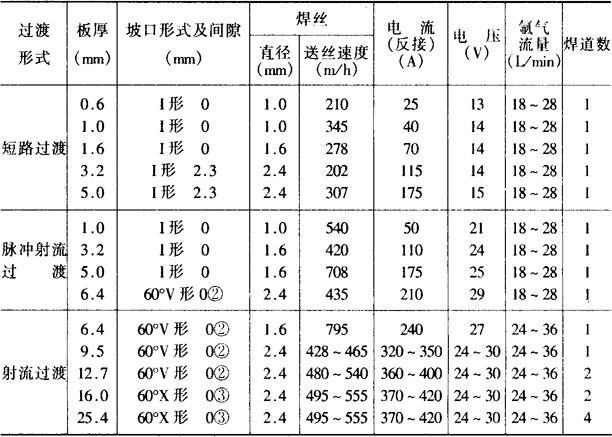

(2)熔化极氩弧焊:焊速比一般钨极氩弧焊更高,但应设法防止弧坑裂纹(如采用引出板等)。焊接工艺参数见表10-85。

表10-85 熔化极氩弧焊镁合金的工艺参数①

注:①焊速:36~54m/h。

②间隙0,钝边1.6mm。

③间隙0,钝边3.2mm。

(3)气焊:限用于受力不大,焊后能清除残余焊剂及焊渣的焊件。可采用剂401铝焊粉或其他配方的焊剂,因其对镁合金的腐蚀性较强,焊后应彻底洗净。焊接时采用中性焰。应防止焰心接触熔化金属,焰心距熔池3~5mm,焊后应进行回火处理,气焊的主要工艺参数见表10-86。

表10-86 镁合金气焊工艺参数

4.缺陷的焊补

指焊修零件上的缺陷和焊后缺陷。焊补操作比焊接更难,要求更高、大型镁合金工件和铸件上缺陷,焊补前应铲坡口并作好清理。坡口角度为90°~120°,焊补操作技术与焊接零件相同,焊补电流根据焊补件厚度及散热条件而定,但要比同厚度的焊件小1/3~1/2。厚度小的焊补处反面用不锈钢垫板。焊补时在坡口端头10mm处引弧和收弧,弧坑应填满并稍高于焊缝,以避免弧坑裂纹。

多次焊补后的接头抗拉强度只能达到母材抗拉强度的80%~90%,但因产生焊接缺陷的机会增多,接头塑性略有下降,故重要件同一处焊补次数不宜过多。

厚度较小而形状不太复杂的ZM5铸件和变形镁合金一般不预热。对于焊补面积大、厚度大和形状复杂的铸镁件焊前需局部或整体预热250~300℃。焊补电流应比MB3、MB8的焊补电流小20%,对铸镁件上的疏松须彻底铲尽后焊补,以免产生气孔。