加工方式选择

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第10页(2173字)

钣金加工是在常温下使用材质柔软且延展性大的软钢板、铜板、铝板以及铝合金板等材料,利用各种钣金加工设备和工具,采用各种加工方法,以便制造出各式各样形状和结构的产品。

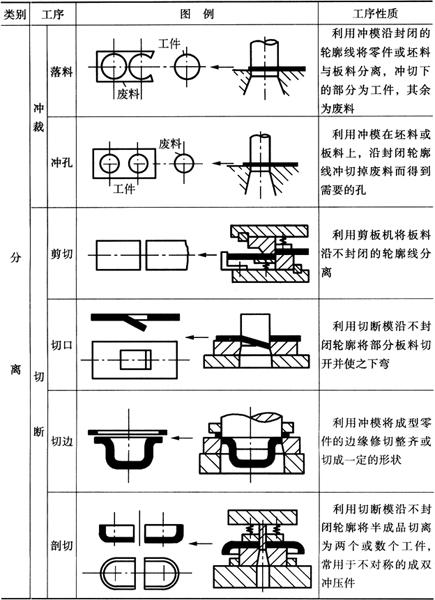

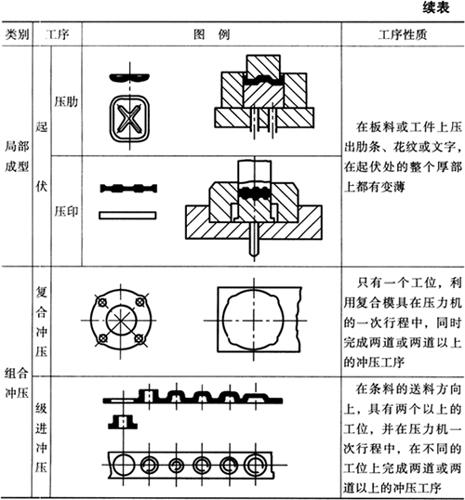

通常,钣金加工的基本工序有矫正、放样、下料、零件与加工、冲压成型、连接装配等。按工序性质可分为备料、放样、加工成型和装配连接四大部分,其中加工成型按变形性质不同又可分为分离、成型和局部成型三大类,并在每一类中又可分为若干个工序,其内容和冲模结构示意图如表1-2所示。

(一)矫正及预加工选择

1.矫正加工的目的

钢板在轧制、切割、吊运或钣金结构装焊过程中,均会造成各种形式的变形,为保证钣金零件的尺寸形状和整体结构的装配质量,必须在放样下料、加工成型和装配焊接的各个阶段穿插矫正、除锈等工序,以便通过外力作用,消除材料或工件的弯曲、扭曲、凹凸不平、锈斑等缺陷。

2.矫正方法及应用

生产中常用的矫正方法有机械矫正、手工矫正、火焰矫正和高频热点矫正。机械矫正是在多辊钢板矫正机、型钢矫直机、板缝碾压机、圆管矫直机、普通液压机和三辊弯板机上进行;手工矫正时是使用大锤、手锤、扳手、台虎钳等简单工具,通过锤击、拍打、扳扭等手工操作,矫正小尺寸钢材或工件的变形;火焰矫正和高频热点矫正的矫正力来自金属局部加热时的热塑压缩变形。

各种矫正变形方法也可结合使用,如在火焰加热矫正的同时对工件施加外力进行锤击,在机械矫正时对工件局部加热或机械矫正之后辅以手工矫正,均可取得较好的矫正效果。

3.钣金件的预加工

钣金结构若采用铆接或焊接形式时,则须将零件上的铆钉孔、螺纹孔、焊接坡口等在成型前进行钻孔、攻丝、套丝、开坡口、磨削等预加工,并根据工艺需要,在生产流程中安排重复进行预加工。

(二)切割下料方法选择

通常,传统方法是采用单层薄板剪切、多层薄板叠料铣切或厚板热熔切割等方法切割出规定的条料,再用冲裁方法利用各种冲裁模冲出零件外形和内孔,以作为后续弯曲、拉深、翻边或局部成型等的毛坯料。

然而,目前飞机、汽车或电器等大型企业已采用先进的激光切割、数控切割,以及冲孔-弯曲冲压柔性制造系统(flexible manufacturing systems,FMS)、冲孔-步切冲压柔性制造系统等柔性加工方法(见1.3节介绍),直接切割加工出所需形状结构的钣金零件,且质量稳定,生产效率高。

(三)加工成型方法选择

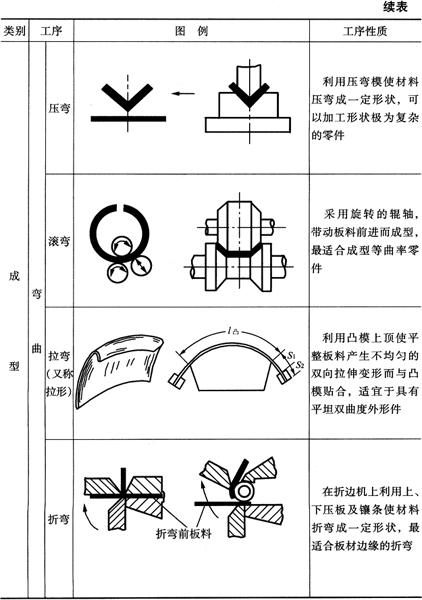

将板料冲切成所需的毛坯后,根据需要可选用弯曲成型、拉深成型或局部成型等方法。弯曲成型是将金属板料、管料或型材经滚弯、压弯、拉弯或折弯等自由弯曲方法成型,所得的零件壁厚均匀,并具有一定的角度。

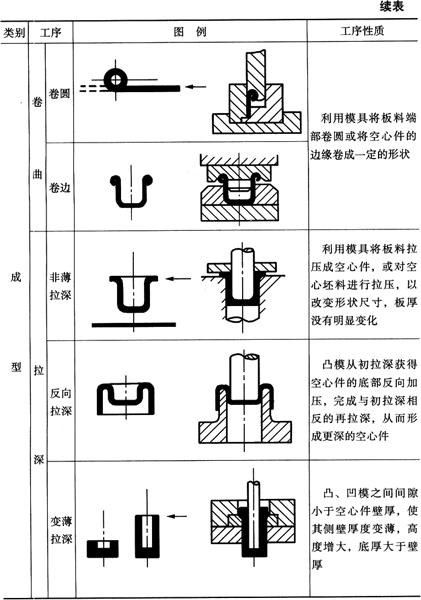

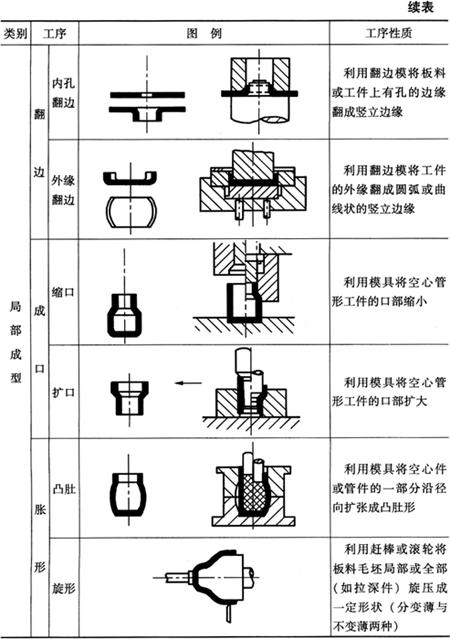

选用拉深约束方法成型,可将板料压制成壁厚不变的空心零件,也可采用减小直径与壁厚、增加工件高度的变薄拉深约束成型方法,以改变空心件的尺寸,得到底厚、壁薄要求的筒形或盒形等空心零件。还可采用翻边、胀形、收口、扩口或压印等方法约束成型,获得各种形状的钣金零件(表1-2)。

表1-2 冲压的基本工序

(四)拼接组装成型选择

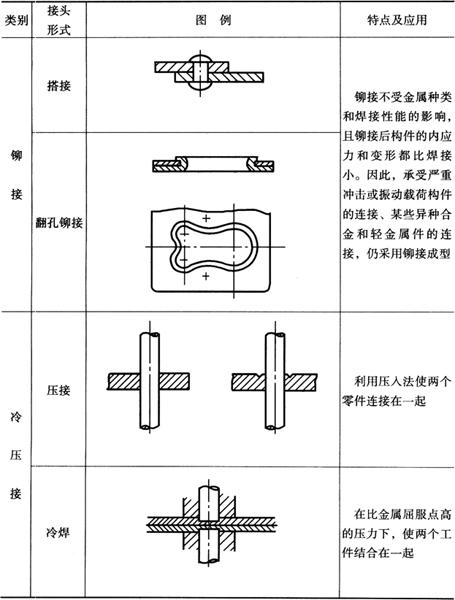

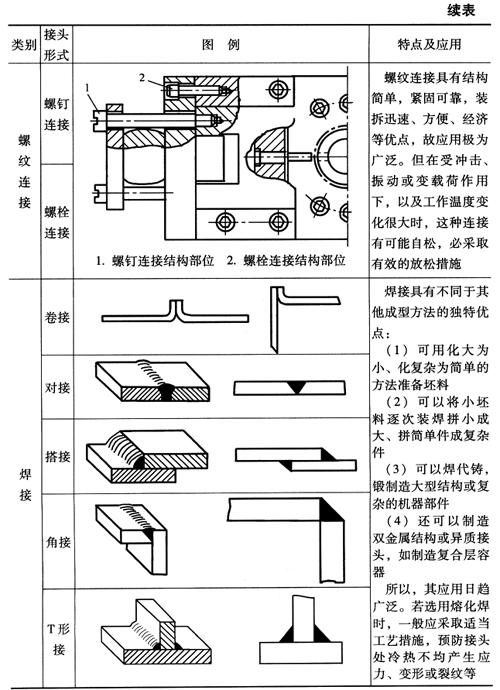

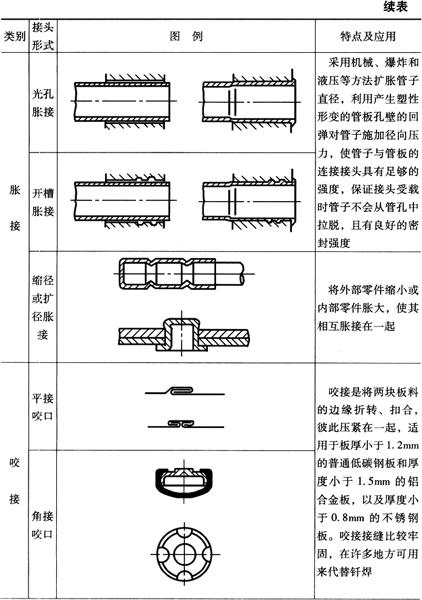

钣金零件冲压成型后,常用铆接、螺纹连接、焊接、胀接、咬接或胶接等方法连接成规定形状的钣金结构,如表1-3所示。其中焊接应用较为广泛,铆接则费工费料,应用已逐渐减少。但由于铆接不受金属种类和焊接性能的影响,而且铆接后构件的内应力和变形都比焊接小,所以在承受严重冲击或震动载荷构件的连接及异种金属和铝合金等轻金属件的连接中,铆接仍被经常采用。

表1-3 钣金结构常用连接方法

选择连接方法时,应考虑构件的强度要求、工作环境、材质和施工条件等因素,若选择恰当,不仅降低成本、提高生产率,而且还可延长结构的使用寿命。