样板加工余量及误差

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第349页(3651字)

样板或产品在制造过程中,要经过许多道工序。由于产品结构的复杂程度、操作者的技术水平及所采取的工艺措施都不会完全相同。因此,在各道工序中都会存在一定的加工误差、加工损耗和不可避免的结构变形。

为了消除产品制造中的加工误差、损耗和结构变形对产品形状和尺寸精度的影响,就必须采取加放余量的措施,即所谓的工艺余量。

(一)余量的影响因素

在确定工艺余量时,主要考虑下列因素:

(1)放样误差的影响:放样误差包括放样过程和号料过程中的误差。

(2)加工成型误差的影响:加工成型误差包括切割、边缘加工及各种冲压成型加工过程中的误差。

(3)装配误差的影响:装配误差包括零件装配边缘的修整和装配间隙的控制、部件装配和总装装配的误差,以及必要的反变形矫正值等。

(4)焊接变形的影响:焊接变形的影响是指焊接结构件在进行火焰矫正变形时所产生的收缩量,以及焊接变形和焊接应力所产生的收缩量等造成的误差。

(5)铆接和咬接加工的影响:铆接和咬接加工时,须考虑铆接上、下盖板及咬接薄板端面的加工误差、装配误差和操作变形量等。

总之,放样时应全面考虑上述因素,并参照经验合理地确定余量应加放的部位、方向及数值等。

(二)余量大小的确定

将放样切割后的构件,由板料拼接成型时,不论采用焊接、铆接、咬接等任何一种制作方法,均必须在放样图和展开图的周围,放出一定宽度的加工或修边余量(亦称为展开料),如法兰的翻边量、板料边缘的卷管宽度、管件接缝处的接口留量、相贯件接口处的咬口余量等。

加工余量的外边线总是和展开图相应边线平行或并行,其大小取决于边缘加工形式和采用的连接方法。通常,气割后铣边或刨边时加工余量取4~5mm,剪切后铣边或刨边时加工余量则取3~4mm。常用的连接方法有铆接、焊接、咬接及胶接等。

1.焊接成型时的加工余量

钣金结构件采用焊接接口的加工余量,按照焊按方法和接口相互位置不同可分为以下三种类型。

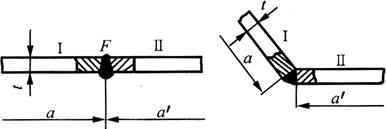

(1)电弧焊接的对接接口:图5-21中采用电弧对接板Ⅰ、Ⅱ的加工余量a0=0。

图5-21 电弧对接的加工余量

a.双面焊 b.单面焊

(2)气焊薄钢板的对接和丁字接口:图5-22a为薄板Ⅰ、Ⅱ对接采用气焊时,不必留有余量,即a0=0;而图5-22b、d为丁字接口气焊时,则薄板Ⅰ、Ⅱ的加工余量一般为a0=2~10mm;图5-22c为卷边对接,薄板Ⅰ、Ⅱ气焊时的加工余量应为a0≥3t。

图5-22 气焊薄板时的加工余量

a.对接接口 b.丁字接口 e.搭接接口 c.卷边接口 d.丁字接口

(3)气焊或钎焊的搭接接口:图5-22e中的L为搭接量,若F居L中点位置时,则板Ⅰ、Ⅱ的加工余量应为a0=L/2。

如果采用电弧焊焊接厚板料或型钢件时,还应预先留有1~5mm的焊接余量。尤其是装焊管道件,还应先将个别管子做长些,以便于安装时有调节配合的余量等。

2.铆接成型时的加工余量

钣金结构件采用铆接接口的加工余量,按照接口件相互位置不同可分为以下三种:

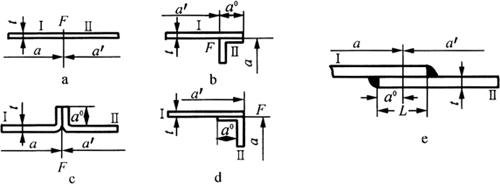

(1)采用对接接口:图5-23a中板Ⅰ、Ⅱ的加工余量a0=0。

图5-23 铆接成型时的加工余量

a.夹板对接接口 b.搭接接口 c.角接接口

(2)采用搭接接口:图5-23b中的L为搭接量,F在L的中点处且可均布1~n个,板Ⅰ、Ⅱ的加工余量a0=L/2。

(3)采用角接接口:图5-23c中板Ⅰ的加工余量a0=0,而板Ⅱ的加工余量a0=L,L可据受力强度计算或据实际需要决定。

3.咬接成型时的加工余量

咬接成型就是将两块板料的边缘折转、扣合,在常温下彼此压在一起,是薄壁钣金件常用的一种工艺方法。

咬接适用于板厚小于1.2mm的普通低碳钢板和板厚小于1.5mm的铝板,以及板厚小于0.8mm的不锈钢板。咬接时的加工余量大小由咬口宽度s(图5-24)的大小决定,而咬口宽度s与板厚t有关,可用下面的经验公式计算:

s=(8~12)t式中t<0.7mm时,s不应小于6mm。

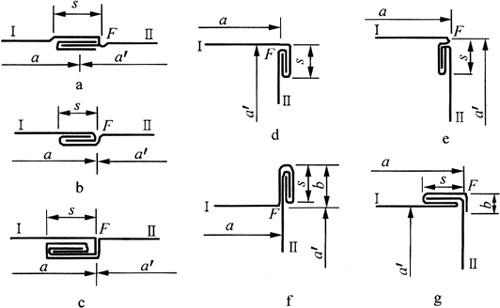

图5-24 平接和角接咬口余量

a.单平咬口 b.单平咬口 c.双平咬口 d.外角接单扣 e.内角接单扣 f.嵌底角接 g.联合角接

同时,咬口余量大小还随咬口形式不同而不同,下面介绍两种常见咬口形式的加工余量。

(1)平接咬口:图5-24a为单平咬口,F点在s中间,板Ⅰ、Ⅱ的加工余量相等,即a0=1.5s;图5-24b也为单平咬口,但其中点F在s的右边,故板Ⅰ的加工余量a0=s,而板Ⅱ的加工余量a0=2s;图5-24c为双平咬口,F点处在s的右边,所以板Ⅰ的加工余量为a0=2s,板Ⅱ的加工余量a0=3s。

(2)角接咬口:图5-24d所示为外角接单扣,而图5-24e为内角接单扣,二者的咬口方向虽不同,但加工余量却相同,二者板Ⅰ的加工余量为a0=2s,而板Ⅱ的加工余量则为a0=s;图5-24f嵌底角接中,板Ⅰ的加工余量a0=2s+b,而板Ⅱ的加工余量a0=s+b。图5-24g联合角接中,板Ⅰ的加工余量a0=2s+b,板Ⅱ的加工余量a0=s。

上述涉及到的b=6~10mm。

4.卷边成型时的加工余量

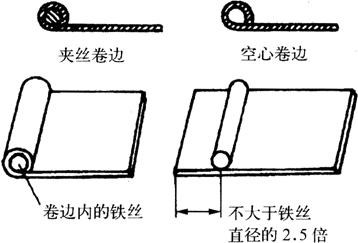

为了增加薄板构件边缘的刚度和消除毛刺,可将构件边缘卷成圆管,即卷边。工业生产中需要卷边的构件有电器设备的罩壳、机罩、防护罩及日常生活用品等。

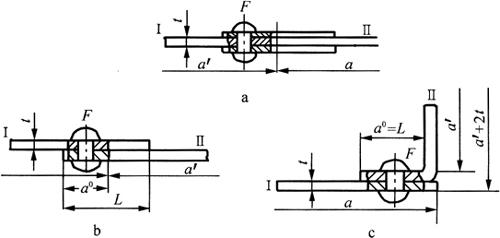

卷成的圆管可为空心,也可在圆管中嵌钢丝(图5-25),使边缘的强度和刚度更大。钢丝的直径应根据构件尺寸和受力确定,一般为板料厚度的3倍以上,包卷钢丝的板料边缘应不大于钢丝直径的2.5倍(图5-25)。

图5-25 卷边的余量

用于卷边的余量可按下面经验公式计算:

a0=d/2+2.35(d+t)

式中 d——钢丝直径,也是卷管内径;

t——板料厚度。

要求卷管的直径d大于板厚t的3倍以上,即d>3t。

(三)放样允许误差

放样过程中,由于受到放样量具和工具精度及操作水平等因素的影响,实样图则会出现一定的尺寸偏差,常需将这种偏差限制在一定的范围内,亦称做放样允许误差。

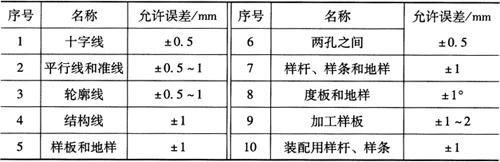

实际生产中,放样允许误差值往往随产品类型、尺度大小和精度要求的不同而异。表5-2给出的允许误差值可供参考。

表5-2 常用放样允许误差值