抽油机—泵装置图表选择

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第939页(6584字)

(一)游梁式抽油机选择图解及用法

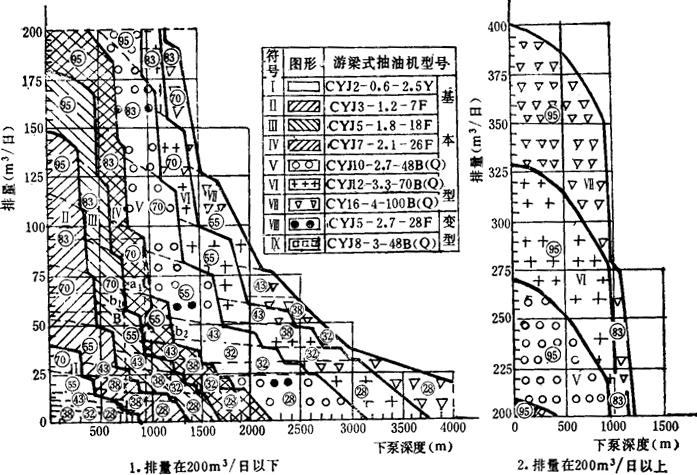

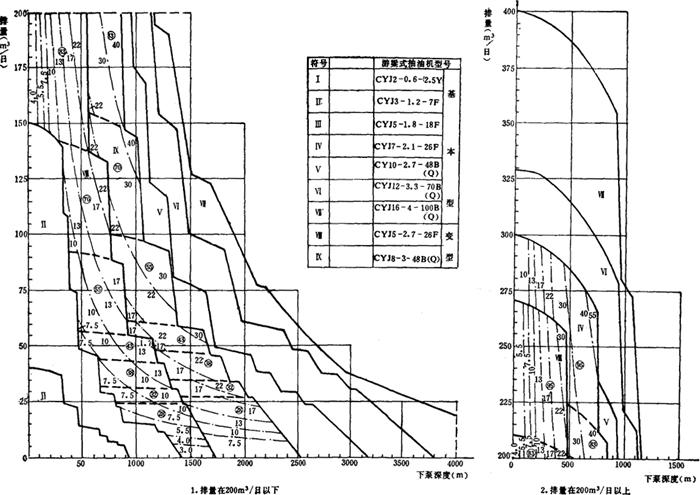

1.基本型游梁式抽油机选择图解,见图3-3-151。

图3-3-151 基本型游梁式抽油机选择图解

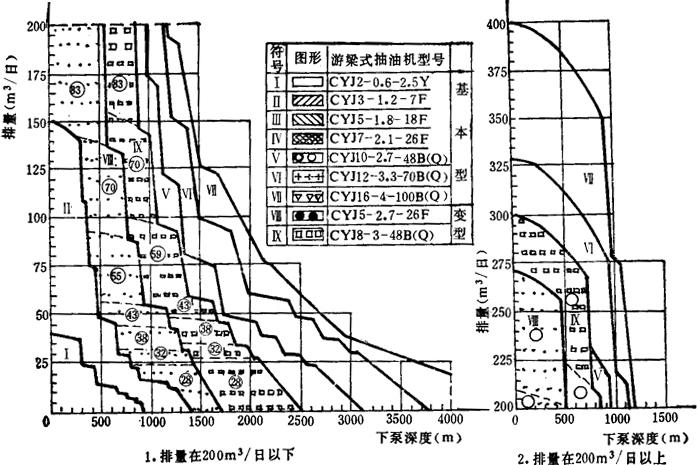

2.变形游梁式抽油机选择图解,见图3-3-152。

图3-3-152 变型游梁式抽油机选择图

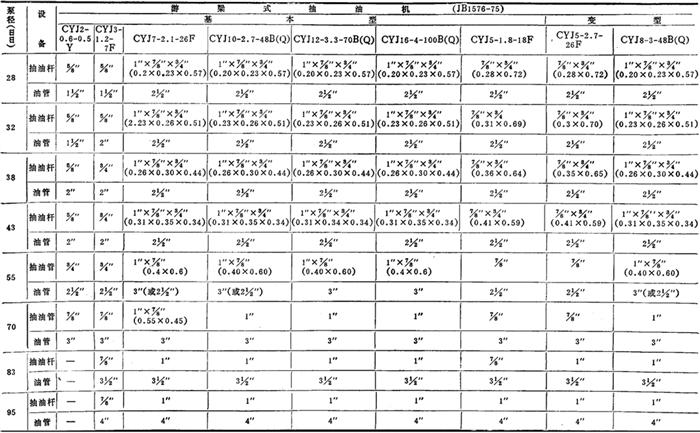

3.新系列游梁式抽油机-泵装置配用抽油杆和油管尺寸见表3-3-93。

表3-3-93 新系列游梁式抽油机-泵装置所用抽油杆和油管尺寸表

注:多级抽油杆柱的表示法说明:如三级抽油杆柱的表示法为1″× ″×

″× ″(0.20×0.23×0.57)。第一个数字1″代表从上到下的第一级抽油杆柱尺寸,第二个数字

″(0.20×0.23×0.57)。第一个数字1″代表从上到下的第一级抽油杆柱尺寸,第二个数字 ″代表第三级抽油杆柱尺寸,第三个数字

″代表第三级抽油杆柱尺寸,第三个数字 ″代表第三级抽油杆柱尺寸,括号内第一个数.2表示第一级杆柱″的长度占总长度的20%,第二个数0.23表示第二级杆柱

″代表第三级抽油杆柱尺寸,括号内第一个数.2表示第一级杆柱″的长度占总长度的20%,第二个数0.23表示第二级杆柱 ″的长度占总长度的23%,第三个数0.57表示第三级杆柱

″的长度占总长度的23%,第三个数0.57表示第三级杆柱 ″的长度占总长度的57%。

″的长度占总长度的57%。

4.机泵图用法说明 图3-3-151、3-3-152中的1图,用在泵排量200m3/日以下,2图用在泵排量200m3/d以上。图中横座标表示下泵深度,纵座标表示抽油泵排量或井眼产液量。粗折线代表某种型号的抽油机和一定结构的抽油杆、抽油泵配合时的最大使用范围。带有圆圈的数码代表抽油泵的直径(mm)。当一种型号的抽油机配备不同直径的油泵时,它的使用范围不同,图中用虚线从左向右分割开来。标志每种泵使用范围的虚线上界为最大排量曲线,曲线与横座标接近平行的是抽油机用最大冲程长度及最大冲程次数工作时的排量。另一组与纵座标接近平行的曲线为最大下泵深度曲线。

根据给定的下泵深度(或液体举升高度)和泵排量(或井眼产量),就可以利用以上图解选定新系列游梁式抽油机的型号和抽油泵直径。

用法实例:某井平均产量为50m3/d,下泵深度为950m,要求选择新系列游梁式抽油机-泵装置,并决定其抽汲工作参数。

第一步,选择抽油机型号和抽油泵直径。首先根据井眼和所采液体特性(粘度、卤气比、和含砂量等因素)以及其他工艺要求,选定基本型或变型。在大多数情况下,采用基本型抽油机可提高技术经济指标;如在同一井径中要求抽出更大液量,或当开采高粘度流体需用低冲次(3~5次/min)而排量又需保持一定时,以及开采高卤气比卤井时,则采用长冲程的变型抽油机较合适。本例无特殊要求,故采用基本型。

据图3-3-151所示,在横座标轴上找出下泵深度950m对应点,由此作垂线与纵座标平均产量50m3/d平行延线得出交点A,即可由此区域中选择确定抽油机型号为CYJ7-2.1-26F,抽油泵直径55mm。

第二步,选择抽油杆和油管尺寸及钢材牌号。根据上述抽油机型号及泵径可从表3-3-93查得抽油杆尺寸为1″×7/8″(0.40×0.60),两级抽油杆柱和油管尺寸为3″或 ″。但应注意该表所推荐的为抽油杆柱结构和最大下泵深度,在下泵深度较小时,可按实际情况考虑采用较小尺寸的抽油杆柱。

″。但应注意该表所推荐的为抽油杆柱结构和最大下泵深度,在下泵深度较小时,可按实际情况考虑采用较小尺寸的抽油杆柱。

选用抽油杆钢材牌号的原则是:当抽油杆柱最上端有相当应力时,对泵径28、32、43、和55mm的抽油杆钢材以采用45号、40Mn和20CrMo为宜;而对泵径为70、83、和95的抽油杆则采用15NiMo。在腐蚀性介质中或大泵径(70、83和95mm)时,不宜采用喷丸处理碳钢抽油杆,本例用碳钢抽油杆柱。

第三步,选择抽油机的抽汲工作参数。我国一般采用正常抽汲方式,即当获得所需排量时,采用最大冲程长度和最小泵径,而冲次可采用额定或稍小值。本例所选机泵最大排量曲线,最大冲程长2.1m,最大冲次12次/min。为求抽汲工作参数,只需将A点往上延伸、与最大排量曲线相交于a1点,此点相当纵座标轴量相应排量为66m3/日,即为在此情况下泵的最大排量。由于本实例实际交点A位于a1之下,如抽油机采用冲程长度为S,冲次为n,则A点相应的排量50m3/d;S和n的乘积对最大冲程长度S大和最大冲次n大的乘积的比值,应等于A点离横座标轴距离和最大排量曲线上交点a1离横座标轴距离的比值,即:

如该抽油机仍采用最大冲程长度2.1m工作,则S=S大,则上式为:

n≌9.1次/min

因此,所求正常抽汲方法的工作参数为

D泵=55mm;S大=2.1m;n≌9.1次/min

5.国产旧型号抽油机-泵,使用新系列抽油机-泵图解有关问题。

实际生产中,我国目前还大量使用旧型号抽油机和抽油泵,对照使用所推荐的机泵图时应注意:

关于抽油机方面,机泵图中新系列抽油机CYJ8-3-48B(变型)的使用范围代表旧型号CYJ10-3012的使用范围,同样新系列CYJ5-2.7-26F,代表CYJ5-2712,新系列CYJ5-1.8-18F代表CYJ5-1812的使用范围。

抽油泵方面,图3-3-151、3-3-152中所列抽泵直径,为名义直径,它包括抽油泵衬套内径尺寸的一定变化范围,如表3-3-94所示。因此,目前生产大量使用直径44mm、56mm的抽油泵,完全可用名义直径43.55mm的抽油泵使用范围来表示。而机泵图中使用范围圈定界限相对误差最大值小于3~4%,使用时能满足一般精度要求。

表3-3-94

(二)新系列游梁式抽油机所用电动机功率的选择图解

1.新系列标准中,基本型抽油机所用电动机功率选择图见图3-3-153,新系列标准中变型抽油机所用电动机功率选择图见图3-3-154。

图3-3-153 基本型游梁式抽油机所用电动机功率(kW)选择图解

图3-3-154 基本型游梁式抽油机所用电动机功率(kW)选择图解

2.图解表示意义及用法举例

图解横座标是抽油泵的下泵深度(m),纵座标是抽油泵的排量或井眼产量(m3/d)。粗折线代表某种型号的抽油机和一定结构的抽油杆、抽油泵配合时的最大使用范围。带圆圈的数码是抽油泵直径(mm)。当一种型号抽油机配不同直径的抽油泵时,其使用范围也不同,图上用虚线从左向右分割开来。点划线是所用电动机的等功率曲线。两条点划线间或点划线上下标明的数字是所用电动机功率(kW)的使用范围。

实例:

某井的平均产量(或产液量)为50m3/d,下泵深度为950m,求选择新系列基本型游梁式抽油机泵装置所用电动机功率。

根据图3-3-153所示,横座标上找出950m相应点,由此作垂线,与纵座标轴平均产量50m3/d相等的平行线相交,即可在交点所在区域选出抽油机型号为CYJ7-2.1-26F,抽油泵直径55mm,可选用13kW功率电动机型号为JHO2-62-6(13kW,910r/min)。

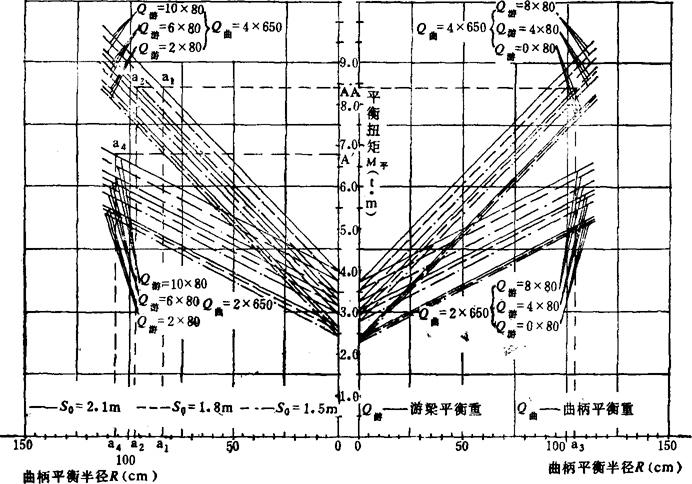

(三)新系列游梁抽油机-泵装置所用平衡重选择图解

1.几种常用新系列游梁式抽油机选择图解

(1)CYJ5-1.8-18F(基本型)抽油机所用平衡重的选择图解,见图3-3-155。

图3-3-155 CYJ5-1.8-18F(基本型)抽油机所用平衡重的选择图解

(2)CYJ7-2.1-26F(基本型)抽油机所用平衡重的选择图解,见图3-3-156。

图3-3-156 CYJ7-2.1-26F(基本型)抽油机所用平衡重的选择图解

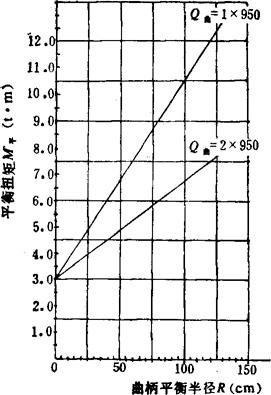

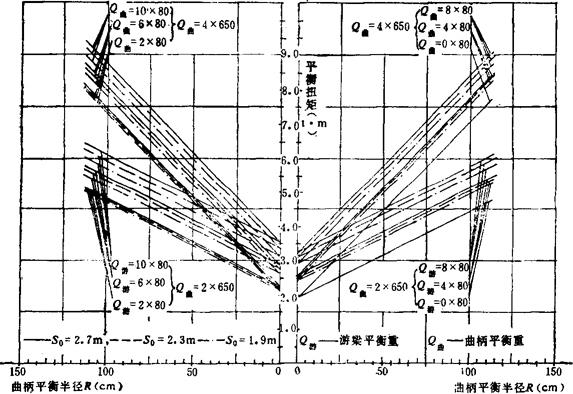

(3)CYJ10-2.7-48B型抽油机所用平衡重的选择图解,见图3-3-157

图3-3-157 CYJ10-2.7-48B(基本型)抽油机所用平衡重的选择图解

(4)CYJ5-2.7-26F(变型)抽油机所用平衡重选择图解,见图3-3-158。

图3-3-158 CYJ5-2.7-26F(变型)抽油机所用平衡重的选择图解

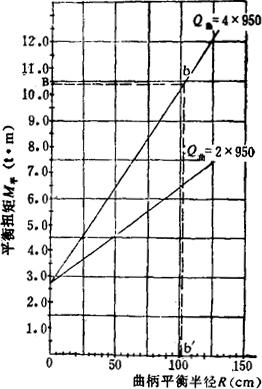

(5)CYJ8-3-48B(变型)抽油机所用平衡重的选择图解,见图3-3-159。

图3-3-159 CYJB-3-48B(变型)抽油机所用平衡重的选择图解

2.图解说明及用法:

以图3-3-156为例,说明复合平衡选择图解。该图纵座标是抽油机的平衡扭矩M平,(t·m);横座标从中央向两边展开,代表曲柄平衡半径R(cm)。图左有两大组直线,上方一组用于曲柄平衡重Q曲=4×650的情况,即曲柄平衡重用4块,每块重650kg;下方一组曲线用于Q曲=2×650(意义同前)。在每一大组直线中又分为3小组直线,用于Q游=10×80(块数×块重),Q静=6×80和Q静=2×80的条件。每小组直线中包括3条直线,上实线表示驴头悬点冲程长S0=2.1m;中虚线代表S0=1.8m;下点划线代表S0=1.5m。右图代表意义与左图同。

图解所列均为偶数块平衡重,如实际采用奇数块时,可用相邻上下两偶数的相应值,取算术平均数即可。

图3-3-159为变型抽油机曲柄平衡选择图解典型构成。图中仅有交于一点的两条直线;上方直线用于曲柄平衡重Q曲=4×950情况,下方直线用于Q曲=2×950条件,符号及线条意义同前。

使用方法及步骤举例;某井平均产量为50m3/d,下泵深度为950m;根据机-泵图、杆管表选定,抽油机型号为CYJ7-2.1-26F,抽油泵直径55mm,油杆尺寸1″×7/8″(0.4×0.6),碳钢,油管尺寸3″(或 ″);驴头悬点冲程长S0=2.1m,冲次n≌9.1次/min,液体重度900kg/m3,采用Q曲=4×650,如Q游=10×80时,求曲柄平衡半径。

″);驴头悬点冲程长S0=2.1m,冲次n≌9.1次/min,液体重度900kg/m3,采用Q曲=4×650,如Q游=10×80时,求曲柄平衡半径。

首先,根据平衡扭矩M平计算式,得M平=8.41t·m。其次,按M平值查相应图解(本例应查图3-3-156),在纵座标M平上找出M平=8.41t·m,由此作垂线与图左Q曲=4×650,Q游=10×80,S=2.1的相应直线交于a1点;再由点a1作横座轴R的垂线与横座标交于a1,即可得曲柄平衡半径R=84cm。

(四)抽油杆选择图解

1.图解 图3-3-160为抽油杆选择图。

图3-3-160 抽油杆选择图解

2.说明

(1)图右半部和上部带小方框的虚线表示抽油杆与深井泵的配合关系,小方框内数字代表泵径(mm),每条虚线上的4个点,自上而下依次代表尺寸为 ″、

″、 ″、

″、 ″、1″的4种抽油杆。

″、1″的4种抽油杆。

(2)图左上部8条虚线表示冲数和冲程的配合关系,横座标(6~18次/min)为冲数,纵座标(0.45~3.0m)为冲程。

(3)图左3条实线为计算多级抽油杆级次组合的辅助系统。这里每一线段与纵座标的距离,表示从一级过渡到另一级时,许用计算应力σ的变化。

3.抽油杆选择图应用举例

例1:已知下泵深度400m,泵径56mm,

n=10次/min,s=0.9m,选用40号碳素钢的抽油杆,试确定其尺寸。

解:从小尺寸的抽油杆 ″开始试选

″开始试选

首先从座标原点O向右上方56mm虚线上 ″抽油杆代表点引一直线。接着在图左上角虚线中找到n=10次/min,s=0.gm的点a,自此a点与横座标下泵深度2500m处连接得出第二条直线。然后从下泵深度400m处向上作垂线与第一条直线交于b点,再从b点与第二条直线作平行线与纵座标交于c点,由c点得知若选用

″抽油杆代表点引一直线。接着在图左上角虚线中找到n=10次/min,s=0.gm的点a,自此a点与横座标下泵深度2500m处连接得出第二条直线。然后从下泵深度400m处向上作垂线与第一条直线交于b点,再从b点与第二条直线作平行线与纵座标交于c点,由c点得知若选用 ″抽油杆,其最大实际计算应力仅0.38kPa,远远小于普通碳素钢的许用计算应力0.7kPa(表3-3-87),说明尺寸太大,过于浪费;改选

″抽油杆,其最大实际计算应力仅0.38kPa,远远小于普通碳素钢的许用计算应力0.7kPa(表3-3-87),说明尺寸太大,过于浪费;改选 ″抽油杆,得出实际计算应力为0.5kPa,仍嫌较大,但已为最小级,故只能选用。

″抽油杆,得出实际计算应力为0.5kPa,仍嫌较大,但已为最小级,故只能选用。

例2:已知下泵深度1920m,泵径38mm,n=12次,s=1.8m,若采用20CrMo抽油杆,要求确定抽油杆结构级数和各级尺寸。

解:首先选用 ″抽油杆作为多级油杆的最下一级照例的第一步骤连线,与自井深1920m处所作垂线交于e点,再按上述第二步骤连线,自e向左平行第二条直线与纵座横许用应力0.9kPa的水平线交于g点即fg平行线,此fg线与图3-3-160左端三直线分别交于h′、h″、

″抽油杆作为多级油杆的最下一级照例的第一步骤连线,与自井深1920m处所作垂线交于e点,再按上述第二步骤连线,自e向左平行第二条直线与纵座横许用应力0.9kPa的水平线交于g点即fg平行线,此fg线与图3-3-160左端三直线分别交于h′、h″、 。

。

再由g点向下作垂线,并截取线段gh=fh″,然后自h与d点至2500m连引平行线交fg于i点,随即自i点向横座横作垂线,并自i点向下截取线段ij=f

至此根据e、h、j三点位置可得其对应横座标分别为1920m,1100m和530m即可得出抽油杆柱结构和长度为:最下一级( ″)抽油杆长度=1920-1100=820m,

″)抽油杆长度=1920-1100=820m,

中间一级( ″)抽油杆长度=1100-530=570m,

″)抽油杆长度=1100-530=570m,

最下一级(1″)抽油杆长度=530m