聚酰亚胺薄膜制造方法的改进

出处:按学科分类—工业技术 上海科学技术文献出版社《化学配方与工艺手册》第1097页(3612字)

聚酰亚胺薄膜具有优良的耐热性、耐寒性、耐药品性、电绝缘性和机械强度等,被广泛用作电绝缘薄膜、绝热薄膜、柔性印刷电路配线板的基料薄膜等。其主要用途是作柔性印刷电路配线板和电绝缘薄膜用。在这两种用途中都要使聚酰亚胺薄膜用粘结剂与铜箔粘结。在许多情况下将柔性薄膜涂以粘结剂,再与有机氟树脂层压而成为一种复合材料。因而,聚酰亚胺薄膜的粘结能力是它的一种重要特性。

为了使塑料薄膜有粘结性,通常要进行表面处理。例如,火焰处理、电晕放电处理、碱处理及喷砂处理等。聚酰亚胺薄膜是耐热性薄膜,通常采用喷砂处理和碱处理。但这两种处理方法会影响聚酰亚胺的稳定性和均质性等。

为了改善聚酰亚胺薄膜的粘结性能,可采用下列方法。

其一是将聚酰亚胺薄膜加热,使薄膜中的挥发份减少到0.45%以下。

参考例1 均苯四酸二酐与等摩尔的4,4′-二氨基二苯醚,先在二甲基甲酰胺或二甲基乙酰胺中反应成为聚酰胺酸溶液,再脱水环化而成为50μm厚的聚酰亚胺薄膜。其实验室制法如下:

4,4′-二氨基二苯醚10.0g与二甲基乙酰胺160g在氮气氛中强烈搅拌下,于2~3分钟内添加均苯四酸二酐10.9g,使反应放热,将所得的溶液(10%固体份)放在密封瓶中,储存于-15℃的低温下。

薄膜制备:将上制的聚酰胺酸溶液倒在玻璃板上,使成为50μm的薄层,然后在80℃下干燥,再抽真空。

后固化:将薄膜取下,在300℃下加热45分钟,然后在支架上将薄膜于300℃下再加热1小时,得聚酰亚胺薄膜。这是实验室制法,工业上的连续制法参见本文最后介绍的内容。

例1~4 将所得的聚酰亚胺薄膜进一步加热处理,得到内部残留挥发份不同的薄膜,测得的粘结强度列于表1。

例5~6 采用例1相同的方法,制成厚度为75~125μm的聚酰亚胺薄膜。将此薄膜在450℃下加热1分钟,然后测定其粘结强度,结果列于表1。

表1 聚酰亚胺薄膜的性能

注1:粘结强度:粘结剂为尼龙/环氧树脂系,电路花纹宽度为1.5mm(铜箔35μm厚),温度90℃;剥离速度:50mm/min。

注2:抗张断裂伸长率:15mm宽,间隔100mm;试验速度:200mm/min。

注3:表中的数值是聚酰亚胺薄膜与粘结剂的胶合被破坏的值,kg/cm;全C/A表示6片铜箔全被粘结剂破坏;x/6表示6片铜箔中x片铜箔被破坏。

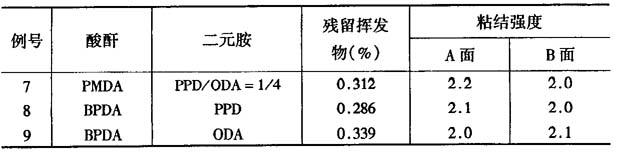

例7~9 采用与例1~4相同的方法(相同摩尔数的配比),制成聚酰亚胺薄膜,然后测定其粘结强度,结果列于表2。

表2 几种不同的聚酰亚胺膜的性能

PMDA=均苯四酸二酐;BPDA=3,3′4,4′-联二苯四甲酸二酐;PPD=对苯二胺;ODA=4,4′-二氨基二苯醚。

其二,为进一步改善聚酰亚胺薄膜的粘结性,薄膜中残留挥发物的量应在0.45%以下。此外,薄膜表面的氧碳比还应为0.01%~0.1%。也就是说,对这种薄膜进行电晕放电处理可以进一步提高其粘结能力。

例10~13 将均苯四酸二酐和4,4′-二氨基二苯醚,按上法制成厚为50μm的聚酰亚胺薄膜。将此薄膜加热处理,制成残留挥发物不同的薄膜。然后在其两面以200W/(m2·min)进行电晕放电处理。薄膜的残留挥发物量、表面氧/碳比的增加值及粘结强度列于表3。

例14~16 按与例10~13相同的方法,制成厚75μm的聚酰亚胺薄膜,在450℃下加热处理1分钟,再进一步对此薄膜进行电晕放电处理或等离子体处理,使薄膜的氧/碳比不同,其粘结强度等性能也不同,见表3。但其粘结性能都有不同程度的改善。

表3 表面经等离子体处理的聚酰亚胺薄膜的性能

例17~20 采用与例1相同的方法(等摩尔数),按表2制成厚50μm的聚酰亚胺薄膜。其残留挥发物的量、表面氧/碳比的增加值及粘结强度列于表4。

表4 不同的聚酰亚胺薄膜经表面处理后的性能

例21 在例12的50μm厚的聚酰亚胺薄膜的表面经表面处理后与厚12.5μm的玻璃纤维增强的氟树脂薄膜加热层压粘结,组成复合薄膜。再将它们互相叠合和热压封合,然后以300mm/min的剥离速度进行T型剥离试验,测定其热封合强度,结果得3.92N/12.7mm的优良结果。

在现行的聚酰亚胺薄膜的实际应用中,薄膜的走行性(易滑性)是一个重要特性。为了改善薄膜的滑性,通常添加无水磷酸氢钙、焦磷酸钙等无机粉末,这类无机粉末的添加常会引起聚酰胺酸溶液流动性的变化,以致用流延法制成的薄膜厚度不均匀,稳定性不佳,使薄膜的生产不稳定。

改良的方法是在聚酰亚胺或聚酰胺酸与溶剂所组成的浓溶液中,预先添加0.05%~0.5%粒径为0.7~10μm的无机粉末。其中表面处理物质选自以下(1)钛化物或(2)钛磷化物。

(2)钛磷化物(R8On)-Ti-(P-OR9)2]6-n。式中,n=0~6;R8=C3~C18烃基、-R10-O-R11-;R9=C3~C8烃基;R10,R11=C1~C8羟基。

所添加的无机粉末为磷酸氢钙CaHPO4或焦磷酸钙Ca2P2O7。

此种产物在制薄膜时流动性良好、机械性能良好,无可见的过滤杂质。

参考例2 均苯四酸二酐1mol和二氨基二苯醚1mol,与二甲基甲酰胺用类似于参考例1的方法制成固体份浓度为15%,用B型粘度计(NO.320r/min)测得的在23℃时的粘度为270Pa·s的聚酰胺酸溶液,再用其制成25μm厚的聚酰亚胺薄膜。

例1 在参考例2制得的聚酰胺酸溶液100g(固体)中,加表面处理物质钛磷化物0.05g,再添加磷酸氢钙0.005g,搅拌均匀后制成薄膜。聚酰胺酸溶液的流动特性、所制成的聚酰亚胺薄膜的特性列于表5。

例2 采用与例1那样的表面处理方法,但磷酸氢钙的添加量改为0.1g,再采用与例1相同的方法,所制得的薄膜的特性列于表5。

例3 进行与例1相同的表面处理,但磷酸氢钙的添加量改为0.5g,再采用与例1相同的方法,所制得的薄膜的特性列于表5。

表5 聚酰亚胺薄膜滑性的改良

附 聚酰亚胺薄膜的工业成型方法

由聚酰胺酸浓液脱去溶剂,脱水环化,成型成为薄膜的方法有湿式法、干式法及干湿式法等。将聚酰胺酸的浓溶液通过模头浇铸在转动的金属鼓上,或者浇在金属带等支持体上,然后流延而成为薄膜状态,脱去溶剂后,再把薄膜自支持体上剥下。溶剂可以在凝固浴中脱去,然后再干燥;或者直接用热空气干燥、真空干燥等方法,即气相干燥法脱去。聚酰胺酸可以高温加热脱水环化,也可以使用催化剂脱水环化,也可以在完全脱溶剂、脱水环化后再把薄膜自支持体上剥下,没有必要再进行特别的脱溶剂。

(日本特许公开:05-88850,05-88851,05-88852)