磨料流加工的特点及其应用

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第623页(2319字)

9.6.3.1 磨料流加工的特点

(1)加工粗糙度低 磨料流加工中磨料的切削力来自磨料两侧的压力差,由于磨料的粒度很校故每一颗磨粒获得的压力很校一般不超过数克,因而不会在被加工工件表面造成划痕.又因粘性磨料的半流动性,当磨料遇到前进方向的较大障碍时,高分子介质的塑性和内聚力使其绕过障碍前进.另外,磨粒在受到前进方向压力差推动的同时,还受到侧面的压力,对工件表面产生挤压作用,因而磨料流加工表面比砂轮磨削表面的粗糙度要小得多.磨料流加工一般可将前道工序粗糙度降低3/4以上.目前可以达到的最佳表面粗糙度,Ra=0.04~0.05μm,即达到镜面.故磨料流加工特别适合于完整加工.

(2)加工速度高 磨料流加工与手工操作相比加工时间可减少90%以上,一般加工一个零件只需几分钟到十几分钟.特别是对一些小型零件,可以多件同时加工,大大提高了加工效率.

(3)加工精度高 磨料流加工的一般尺寸精度可达10~2.5μm.

(4)可加工材料的范围广 磨料流加工几乎能加工所有的金属材料,包括铜、铝、普通钢、合金钢、模具钢、高速钢、不锈钢、硬质合金、钛等,还能加工陶瓷、硬塑料等非金属材料.

(5)应用范围广 磨料流加工的机理决定它的应用范围较为广泛.

由于磨料流加工所用的粘性磨料呈半流形态,它可以与各种任意形状的被加工表面完全吻合,因而适宜于加工异形面、交叉孔、台阶孔等,这些正是有些加工方法所无法完成的.

磨料流加工过程中,当粘性磨料通过通道时,对通道不同部位表面的切削量是不一致的.粘性磨料通过直通道时,磨粒平动切削作用微弱,移动2m,只切除约0.001mm,只起抛光作用.而粘性磨料通过变截面通道和拐角时,磨粒转动切削作用增强,其切削量比磨料流对直通道表面提高百倍以上.这对工件切除毛刺、倒圆锐角极为有利.

9.6.3.2 磨料流加工的应用

磨料流加工的应用范围较广,主要应用范围如下.

(1)广泛用于各种挤压模、冲裁模、拉丝模、引伸模等复杂型面的抛光.型腔模的加工要使用专用的辅具,以引导粘性磨料的流动.

(2)对各种零件的复杂内外型面的抛光、去除棱边毛刺及倒圆锐角.例如各种齿轮齿面(直齿、斜齿、螺旋齿、伞齿等)、叶轮面等的完整加工.

(3)对各种工件的小孔、窄缝、交叉孔、喷嘴小孔等进行抛光.但磨料流加工不适用于盲孔加工,因为盲孔阻碍粘性介质的流动.

(4)可用于去除电火花加工或激光加工所产生的表面硬化层和表面微观缺陷.

(5)可作为精密铸造、机械加工如拉削、镗削、磨削等的后道工序,即精密光整加工.

9.6.3.3 磨料流加工应用实例

现通过磨料流加工齿轮、去除毛刺并抛光齿面的应用实例,分析磨料流加工齿轮的结果和特点,并比较几种不同加工方法的加工效果.

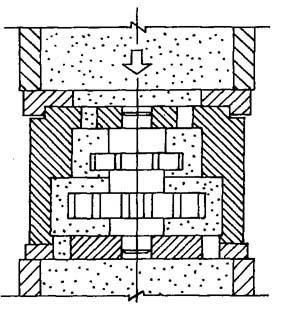

某产品齿轮经机械加工后残留在齿面和端面交线处的毛刺厚约0.3mm,齿面粗糙度Ra=5μm.采用磨料流加工去除毛刺并抛光齿面,其加工装置如图9-36所示.

图9-36 齿轮磨料流加工去毛刺与抛光

加工结果:

(1)毛刺被彻底清除,尖角被倒圆(手感不割不划).

(2)齿面、齿根、齿顶的粗糙度普遍减校由Ra=5μm减小到Ra=1.25μm.

(3)加工前齿面沿齿向是平直的,加工后出现沿齿向中鼓,即呈鼓形齿.

齿轮齿面粗糙度减小有利于提高齿轮传动的平稳性,减少振动和噪音.齿根表面粗糙度减校有利于提高齿根的抗弯曲疲劳强度.而在磨料流加工中自然形成的齿向中凸,可以起到齿轮修形作用,它使啮合斑痕出现在齿面中部,使荷载分布均匀,这可以提高齿面的抗压能力,同时有利于降低齿轮传动时发出的噪音.

磨料流加工齿轮与电解加工、尼龙砂刷挠性抛光、手工刮锉等加工方法相比,具有成本低、效率高、齿面粗糙度低、去毛刺彻底等特点,尤其是加工过程中自然形成的齿面中凸,提高了齿轮的使用性能,更是其独有的优势.

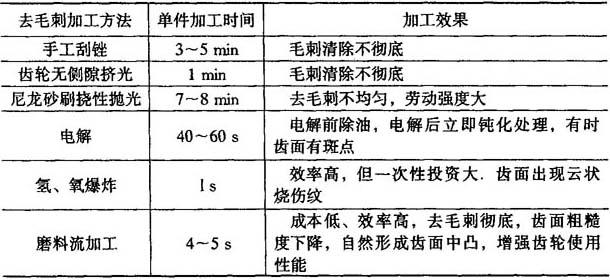

表9-12列出了几种齿轮去毛刺加工方法的比较.

表9-12 几种齿轮去毛刺加工方法的比较