基本原理

书籍:特种加工手册

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第627页(884字)

利用高速惰性气体用雾化器将熔融金属雾化成弥散的微小雾滴,并将其直接沉积在金属沉积器(基板)上焊合在一起,迅速形成具有一定形状的高致密度的预制坯.

在沉积过程中,一方面雾化器要进行扫描运动,另一方面基板也要运动(转动及线性移动),以保持沉积表面相对于喷雾的适当位置.

现以圆形坯段的喷射成形为例简单说明一下.圆锭的喷射成形过程是复杂的.试验结果表明,在沉积过程中,雾化金属颗粒被很好地限制在气体射流的范围内,其分布符合高斯分布,同时,金属颗粒被限制在射流的R5半径之内,即气体速度达到轴线速度值5%时的半径.

此时,影响圆锭沉积过程的因素是:①扫描中轴相对于坯件表面的位置;②喷雾原点相对于沉积表面的位置;③扫描的幅度;④扫描的频率;⑤抛描器的运动方式;⑥坯件的旋转速度;⑦坯件的抽拉速度;⑧雾化锥的半宽角.

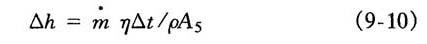

沉积过程中,沉积到坯件顶部的质量流可表示为

式中:m——到达坯件的金属质量流速,它并不表示雾化金属的总量;

A5——为雾化锥在沉积表面上的投影面积.

局部沉积速率可表示为

式中:ρ——沉积金属的固态密度.

在喷射成形过程中,一些颗粒不会到达基板,成为过喷粉末.在那些撞击表面的颗粒中,也不是全部粘合,有些将被反弹为粉末.撞击表面的颗粒数量是喷雾几何形状的函数,而撞击后不能粘合的颗粒数量取决于粘合效率η,故式(9-9)可成为

上一篇:镍基高温合金喷射成形

下一篇:水喷射加工的基本原理