电解抛光与化学抛光

出处:按学科分类—工业技术 江苏科学技术出版社《模具工实用技术手册第2版》第783页(1312字)

(一)电解抛光

1.电解抛光原理

电解抛光是利用电化学阳极溶解的原理进行金属表面抛光的一种加工方法。电解抛光时,用铅板制成与被加工零件相似的工具电极作为阴极,并与被加工零件形成一定的电解间隙。通以直流电流后,零件的表面发生阳极溶解并逐步被整平,从而去除了硬化层,表面粗糙度得到细化改善。

2.电解抛光设备

电解抛光设备由电源及机床两部分构成。其机床主轴由伺服电机控制。工作台上有纵横拖板,电解槽放在拖板上,一般用塑料制成。电解液应有加温及恒温控制装置。直流电源可选用可控硅整流器,电压为0V~50V。电流大小视加工模具零件面积而定。

3.工具电极的制造

工具电极一般选用青铅制成。对于形状简单的模具,可用2mm厚的铅板制成与模具型腔相似的形状。对于较复杂的模具,可以将铅熔化后,浇注在型腔中,冷凝成型后,各面去除5mm~10mm即可使用。电极与零件应始终保持5mm~10mm的间隙值。

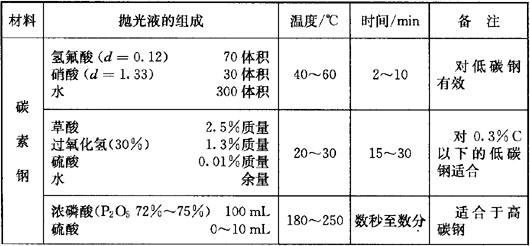

4.电解抛光工艺(表5.6-31)

表5.6-31 电解抛光工艺

(二)化学抛光

1.化学抛光的基本原理

化学抛光是利用化学反应有选择地溶解工件表面上微小凹凸的凸出部分,从而获得光滑加工表面的一种精加工方法。其基本原理是:由于工件(金属材料)浸泡在抛光液中,由于材料的质量不均匀和表面微小几何凹凸形状,会引起局部电位高低不一,从而形成局部短路的微电池。电位较高的区域为阴极,电位较低的为阳极,在阳极上会发生金属离子化的局部溶解——阳极反应,从而产生腐蚀作用,此过程连续不断进行。又由于阳极离子不断转移到抛光液中,在金属表面形成一种黏性层。这种黏性层的凸出部分较薄,而凹下部分较厚。因此,凸起部分溶解较快,凹下部分溶解较慢。另外,当采用强化性的抛光液时,工件表面还会生成厚薄不均的氧化膜,在抛光过程中,工件的转动,使得凸起部分的氧化膜容易破裂而被腐蚀、溶解。由此往复循环,凸起部分不断被溶解,使表面相对均匀化,从而达到抛光的目的。

2.化学抛光的条件

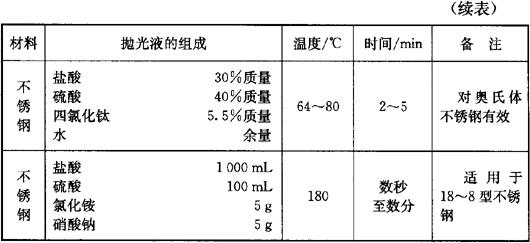

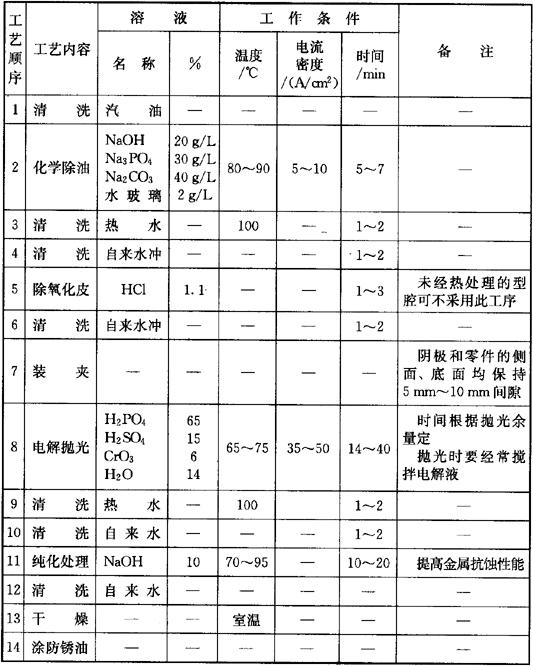

化学抛光不同于电解抛光,它不需外加电源,因此抛光条件可调节的因素只有抛光液的配制、溶液温度及抛光时间。表5.6-32为适用于金属材料的主要抛光液及抛光条件。

表5.6-32 碳素钢和不锈钢抛光液的组成及抛光条件