蓝湿革的鞣后湿处理

出处:按学科分类—工业技术 中国轻工业出版社《皮革工业手册制革分册》第190页(22061字)

(一)蓝湿革的分类及分级

1.黄牛蓝湿革分类检验标准

(1)分类标准

A类蓝湿革:用于生产软鞋面革、正鞋面革、正面家具革等所需的蓝湿革。

①外观指标:革身丰满,具有弹性,厚薄较均匀,颜色一致,呈湖蓝色,革面清洁,无油腻感,革里无残肉,不得带毛及发霉,臀部切口基本一致,不得有生心。

②化学指标:

水分为0%时Cr2O3≥3.5%

pH值 3.5~4.0

Ts≥ 95℃

③等级指标:

一级:皮形完整,无缺陷或有下列缺陷之一者:

1)伤残总面积不超过全革面积的5%,主要部位不超过全革面积的3%。

2)全革可带破洞两处,其总面积不超过全革面积的5%,但主要部位不得超过一处。

二级:皮形完整或基本完整,有下列缺陷之一者:

1)伤残总面积不超过全革面积的10%,主要部位不超过全革面积的7%。

2)全革可带破洞三处,其总面积不超过全革面积的10%,但主要部位不得超过两处。

B类蓝湿革:即用于生产修饰鞋面革的、成革等级达到3级以上(包括3级)所需的蓝湿革。在B类蓝湿革中虱疔、虻眼、癣癞、颈脖纹、肥纹等面积不得过大,不得有粗面现象发生。

①外观指标同A类

②化学指标同A类

③等级指标:

1)革形不作严格要求,但伤残缺陷面积不得超过全张革总面积的30%,(主要部位不得超过20%)。

2)全革可带破洞四处(主要部位不得超过三处),总面积不得超过全张革面积的20%。

C类蓝湿革:革面伤残缺陷面积达30%~45%,不能按正常工艺生产三级以上修饰鞋面革,须经精细加工,增加工序,加强磨革等工艺措施生产修饰鞋面革,成革利用率达65%以上的蓝湿革。

D类蓝湿带:凡不合乎A、B、C三类的蓝湿革,原则上为反绒革,但肉面描刀多而深,或虻底、虻眼分布广,或利用价值达不到40%者,应单独堆放,另行处理。

(2)关于伤残缺陷

蓝湿革的缺陷包括:原料皮的伤残、屠宰和防腐保管中的伤残,制革生产加工中产生的伤残。

(3)缺陷的计算方法

①线型缺陷:如划伤、描刀伤等,按其长度乘2cm计算,如遇线型曲折不便按此计算时,则按包括此线型之内最小矩形面积计算。

②面型缺陷:如伤痕、孔洞和聚集的虻眼、痘疤、癣癞等按其面积大小来计算,但如有两个或两个以上的缺陷相距不超过5cm,应划为一项面积型缺陷来计算。

③聚集型缺陷:如分散的虻眼、虻底、虱疔和两个以上的缺陷聚在一起相距不超过7cm所形成的较大面积的缺陷,按其最小矩形面积的1/2来计算。

(4)几点说明

①革身丰满的条件下,有不易看出的小伤残不按缺陷论,但小伤残分布全张革,影响外观和使用者,则按缺陷论。

②距腹边18cm处部位的伤残不按缺陷计算。

③描刀深度达革厚的1/2以上,但不超过2/3时,为严重描刀伤,超过2/3为刀洞。

2.猪蓝湿革分级标准

(1)品质标准

①铬鞣好的蓝湿革呈浅蓝色,革面颜色一致,无铬斑、表面过鞣和油腻等缺陷。

②收缩温度≥95℃,或耐沸水。

③三氧化二铬含量(以0%水分计算):≥4.0

④水分含量 ≤55%

⑤厚度:臀部不低于2.5mm

⑥防霉要求:存放三个月不发霉。

(2)分级标准

甲级:

①革身完整,粒面细致,面积1.1m2以上。

②主要部位无孔洞、无刀伤、无腐烂、无粗皱、无肥纹。

③总缺陷面积不能>10%。

乙级:

①革身完整,粒面细致,面积≥0.9m2。

②主要部位允许一处2cm2以下的孔洞,和长度为3cm以内,深度不超过皮厚1/3的描刀伤一处,无腐烂、无明显粗皱,无肥纹。

③总缺陷面积不能超过20%。

丙级:

①革身完整,粒面细致,面积≥0.8m2。

②主要部位孔洞不超过2个,面积3cm2,长度5cm,深度不超过皮厚1/3的描刀伤2处,无腐烂、无明显粗皱、无明显肥纹。

③总缺陷面积不超过30%。

3.山羊蓝湿革的分类

按照山羊蓝湿革粒面伤残情况及品质状况挑选:

(1)山羊苯胺鞋面革:粒面要求三级品以上,四级品不超过10%,面积在0.28~0.39m2之间,厚度0.8~1.0mm(小革0.7mm)。

(2)山羊正鞋面革:粒面要求四级品以上,级外品不得超过总数的5%。

(3)山羊鞋里革:粒面要求在三级品以上,但不应有三级正鞋面革混入,最大误差不得超过3%。厚度0.6~1.2mm。

(4)本色鞋里革:粒面较差,低于三级品鞋里革的做本色鞋里革。

(5)打光苯胺鞋面革:粒面要求达到三级以上,四级品不超过10%,面积0.31~0.44m2,厚度0.8~1.2mm之间。

(6)乐器革:粒面较好,厚度在0.55~1.2mm之间。

(7)煤气表革:革身无僵硬,主要部位无孔洞,厚度为0.5~0.7mm之间。

(8)山羊绒面革:粒面污染、色花,毛孔粗大,伤残较多,厚度在0.7mm以上,革里无痘疤及疤伤和严重的血筋印痕。

(9)次蓝湿革做包跟革。

(二)挑选组批

根据粒面粗细和粒面伤残程度及成革质量要求进行挑选组批。粒面细致、颜色浅淡、均匀一致、无伤残或少伤残的蓝湿革,用于加工全粒面革。粒面细致,颜色浅淡、均匀一致、伤残较少而浅的蓝湿革,用于加工半粒面革或压花革、摔纹革。粒面粗、伤残较重的蓝湿革,用于加工修饰鞋面革或反绒面革等。

(三)鞣后湿处理前的机械加工

1.挤水

用辊式挤水机或压榨式挤水机挤水,将蓝湿革水分含量降低到约50%。由于用压榨式挤水机挤水时容易产生折印,通常还需转鼓摔软,将折印摔开,要求粒面平整无折印。用辊式挤水机挤水时,应当根据蓝湿革厚薄和水分含量多少,灵活掌握挤水压力,注意不得挤出死折,挤破粒面,也不应弄脏粒面。

2.补肉面刀伤

对于猪蓝湿革,通常用面粉和立德粉或铬革屑与胶水及水配成补肉面刀伤膏,将它填补在刀伤凹处,并用刮刀抹平,撒上滑石粉或贴上报纸条,再一张一张地堆置起来准备剖层。

牛皮蓝湿革,由于厚度较厚,一般不需要补肉面刀伤,在辊式挤水机挤水或辊式挤水机挤水及转鼓摔软后直接剖层。

3.剖层

蓝湿革粒面剖层革厚度比削匀革所要求的厚度约厚0.1~0.2mm。如果剖层机精密度很高,操作很熟练,剖层厚度准确、均匀,可以不再削匀,这样二层革得率更大。

山羊和绵羊蓝湿革,由于厚度薄,一般不剖层,在挤水、滚锯木屑后直接削匀。

4.削匀

削匀厚度的控制与蓝湿革纤维结构的紧密度和复鞣增厚程度、干燥方法等因素有关。通常薄型革,如服装革、手套革、薄型鞋面革、沙发革,削匀革厚度与成革厚度基本上一致。

鞋面革厚度受干燥方法影响很大,通常掌握厚度的原则是:

先真空干燥后挂晾干燥:削匀革厚度=成革厚度

粘板干燥:削匀革厚度=成革厚度+0.2mm

湿绷板干燥:削匀革厚度=成革厚度+0.2mm

挂晾干燥:削匀革厚度=成革厚度-0.1mm

猪皮服装革削匀时,臀部的厚度比其它部位薄0.05mm,山羊皮和绵羊皮服装革削匀时,颈部的厚度比其它部位薄0.05mm。

削匀革质量要求是,厚薄均匀,无跳刀,不得削伤、削洞,漏削,接头尽可能少。

5.湿磨

对于猪反绒服装革的加工,在猪蓝湿革剖层、削匀后可以用装有湿磨砂纸的一般磨革机或专门的湿磨机上进行磨绒。要求削匀革水分含量为40%~45%,采用120号湿磨砂纸,供料方向是从颈部向臀部一次性通过,确保绒毛均匀、细密,无接头印。

6.修边

用剪刀将削匀革边或湿磨革边修剪整齐,并将革边叉口修剪成圆弧形,防止后继加工时被撕破。对有较大空洞的革和被撕破的革,需缝制好。

7.称重

准确称重,作为复鞣、中和、染色、乳液加脂、填充工序用料依据。

(四)水洗或脱脂或漂洗

削匀革在复鞣前通常需要水洗,液比2~2.5,温度40℃,转动时间15~30min,主要目的是除去削匀革屑、锯末屑以及其它污物,使削匀革回软,并预先调温。对多脂削匀革,如猪、绵羊、进口牛皮削匀革,还需要加入脱脂剂或平平加脱脂。对于白色革加工,削匀革需要漂白,通常采用草酸漂白。

削匀革水洗时,还可加入甲酸0.2%~0.3%,使削匀革粒面浅淡,pH值降低到3.8~4.0,有利于铬复鞣进行。

(五)复鞣

1.复鞣的目的

(1)增强成革粒面紧实性,减轻松面程度,甚至不松面,提高革身丰满性,尤其是使空松的边腹部紧实和增厚,减少部位差。

(2)提高成革耐湿热稳定性,升高收缩温度。

(3)改善成革的使用性能,如成型性,磨面性,压出的花纹清晰,还可以磨面,消除粒面缺陷,以及改善耐洗、耐汗、防水性能等。

2.复鞣剂的选择

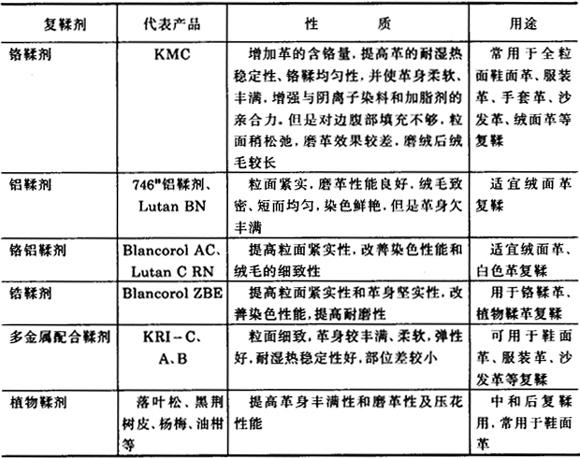

目前复鞣主要用于铬鞣鞋面革、正面服装革、沙发革等,绒面革用阴离子复鞣剂复鞣易败色,一般只用铬鞣剂或铬铝鞣剂复鞣。关于铬鞣革复鞣所用的复鞣剂见表2-42。

表2-42 铬鞣革复鞣剂的选择

3.复鞣剂配合使用应注意的事项

(1)铬鞣革含铬量大小对合成鞣剂和植物鞣剂复鞣的影响。

含铬量较少(Cr2O3 0.75%~2.25%)的铬鞣革,用小苏打中和后,其pH值为4.2~4.6,用少量合成鞣剂复鞣时,革身比较柔软,随着合成鞣剂用量不断增加,手感逐渐变硬,弹性也减低。对比之下,含铬量较高(Cr2O3 3.5%~4.8%)的铬鞣革,即使合成鞣剂用量较多,手感依然保持柔韧风格并富有弹性。用植物鞣剂复鞣,与合成鞣剂复鞣的结果十分相似。

(2)合成鞣剂加入的方式对植物鞣剂复鞣的影响。

①辅助型合成鞣剂(如萘类合成鞣剂)和替代型合成鞣剂与植物鞣剂一起加入,无论从肉面或者粒面,植物鞣剂的渗透都获得了改善。

②如果先用合成鞣剂预处理30min,也会促进植物鞣剂的渗透,但从粒面渗透程度的改变比肉面的大。

③从渗透效果相比较,使用酚类替代型合成鞣剂比萘基辅助型合成鞣剂更加明显。

(3)用戊二醛鞣剂预处理,可使植物鞣剂渗透更加均匀。

(4)复鞣前,用鱼油加脂剂预处理,植物鞣剂主要从肉面渗透。这种加脂方法,使皮革非常柔软,但是粒面松弛。因而为了生产粒面紧实的皮革,鞣剂应从粒面渗透入革内,因此,需避免鱼油作复鞣前的预处理。

(5)聚合物鞣剂对植物鞣剂和合成鞣剂渗透的影响。

①聚合物鞣剂,其相对分子量介于50000~100000之间。水溶性聚合物分子可有更多的丝状或束状结构。目前认为,束状结构的要比具有延伸性的丝状分子结构的更有利于渗透。先用具有蒙囿作用的中和剂中和到pH值4.2~4.5,后用聚合物鞣剂处理,即使在结构空松的部位,仍可使手感富有弹性及良好的丰满性。

②聚合物鞣剂在皮革内部具有分层积累的倾向,主要集中在皮革外层固定。

③聚合物降低了皮革外层阳离子电荷。因此,用聚合物鞣剂预处理,可促进植物鞣剂渗透入皮革粒面表层之下的乳头层下层。这样,使皮革更柔软,仍保留它的弹性。同时,乳头层下层形成了支持层,能使皮革粒面紧实性良好。粒面表层内充满了聚合物鞣剂,可以防止因植物鞣剂大量沉积而使粒面粗糙。使用合成鞣剂改善了植物鞣剂渗透深度,从而提高了皮革柔软性,而且鞣质在粒面及肉面的分布量并没有太大的变化。所以,皮革的丰满性和弹性不会因鞣质横切面分布太匀而降低。

(6)在染色前用阴离子型复鞣剂复鞣,尤其是用量较大的情况下,会对染色,特别是染深色和染黑色产生败色现象。为了较好地解决此问题,可先用少量阴离子型聚合物或树脂复鞣剂复鞣,再铬复鞣,以及染色加油中复鞣,再用阳离子固色剂预处理顶染的方法。

(六)中和

1.中和的目的

(1)除去中性盐和未结合的铬盐。

(2)中和革中的游离酸和与胶原结合的酸,促进铬盐的水解和配聚作用,与胶原进一步结合,以及增强铬盐与胶原结合的稳定性。

(3)提高了革的pH值,适当减少了革表面所带的阳电荷,为阴离子复鞣剂、染料、加脂剂的渗透与结合创造条件。

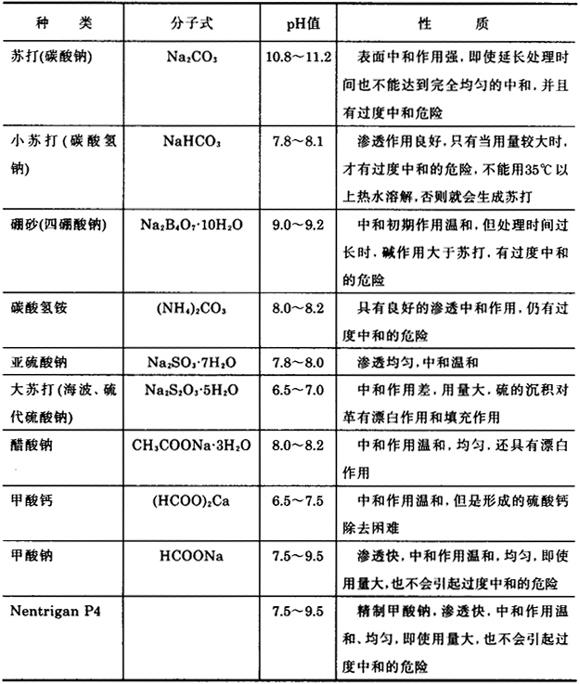

2.中和剂的选择

中和时应选择强碱弱酸盐作为中和剂,这类盐水解时,生成碱,中和革中的游离酸和与胶原结合的酸,它们的酸根进入铬配合物内界,取代部分硫酸根,使铬配合物更加稳定。

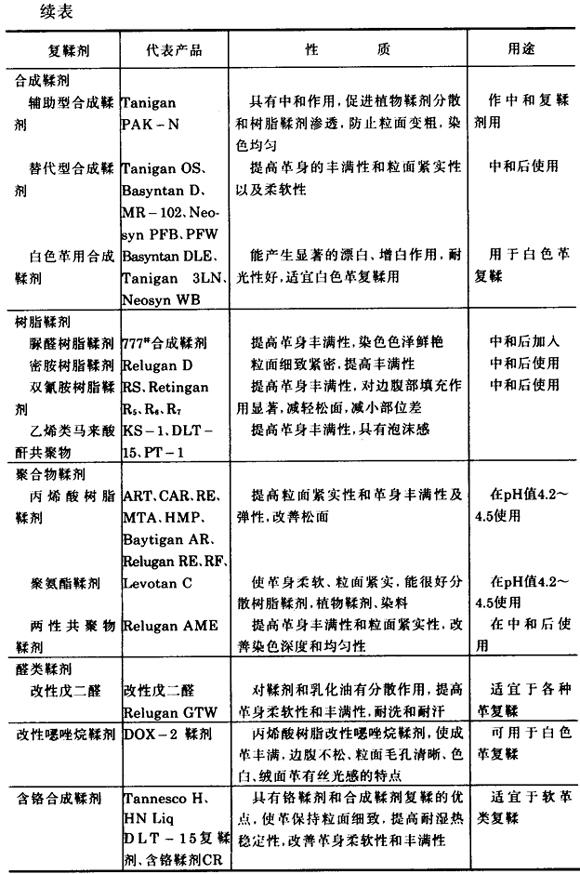

中和剂的选择见表2-43。

表2-43 中和剂种类及其性质

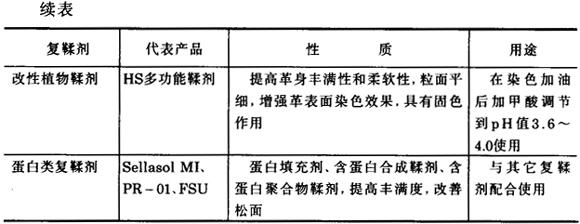

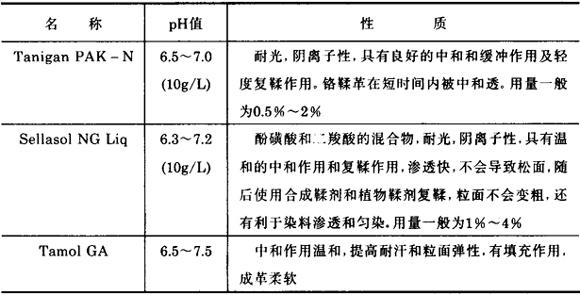

3.中和复鞣剂的选择

这类产品中和作用温和,不会产生中和过度的危险,而且对革外层有轻微的鞣制作用,因而避免阴离子鞣剂及其它阴离子材料大量沉积于革面,使粒面层负担减轻,也降低了铬鞣革对阴离子染料的亲和力,有利于染料渗透和匀染。常用的中和复鞣剂见表2-44。

表2-44 常用中和复鞣剂

4.中和工序的安排及中和程度的控制

中和可以在复鞣前,也可以在复鞣后进行,这应根据所选用的复鞣剂及复鞣方法而定。通常采用铬复鞣或多金属配合鞣剂复鞣,则中和在铬复鞣或多金属配合鞣剂复鞣后和染色、乳液加脂前进行。而用合成鞣剂和植物鞣剂树脂鞣剂及聚合物鞣剂复鞣,中和通常在复鞣前进行。不受中和作用影响的某些树脂鞣剂及聚合物鞣剂可以和合成鞣剂及植物鞣剂一起使用,也可以在铬复鞣或合成鞣剂及植物鞣剂复鞣前进行预处理,pH值控制为4.0~4.5,如果pH值超过5,这类复鞣剂渗入铬鞣革内太深,使粒面不够紧实。改性戊二醛复鞣可以在中和前后进行,中和前复鞣,粒面细致,中和后复鞣粒面稍粗,但是革身更丰满。

染色、乳液加脂前中和程度的控制要根据产品品种和染色、乳液加脂要求而定。要求革身丰满而有弹性、粒面紧实的鞋面革,一般可表面中和到1/2~2/3,外层pH值5.0,内层pH值4.5,染色、乳液加脂后pH值为3.8~4.0。对要求革身柔软、丰满、真皮感强的软革类,如软鞋面革、纳巴革、服装革等,则要求中和均匀而深透,革内外层pH值接近一致,pH值控制为5.0~5.5。

5.中和工序注意事项

(1)用小苏打中和时,中和浴液温度不得超过35℃。

(2)液比控制为1.5~2.0。

(3)中和结束后臀部切口,用溴甲酚绿指示剂检查,切口颜色外层黄、内层蓝(表面中和)或为黄色(中和透)。

(4)中和后的革立即进行复鞣、染色、乳液加脂,不得停放。

(七)染色

1.染色的目的

(1)使皮革呈现各种颜色,赋予革制品丰富的色彩。

(2)具有颜色的皮革,也有防污、防垢的作用。

2.染色的要求

皮革因品种不同,对于染色的要求也不相同。例如,对绒面革来说,染色的结果,决定了产品的最后面貌。因此,对于绒面革染色的要求严格,绒面革染成的颜色应与成革要求的颜色一致。对于具有粒面的皮革,由于染色以后还要经过整饰,所以染色的颜色基本接近成革的颜色。但是,对于不涂饰的水染革或轻涂饰的革,也要求染成的颜色与成革颜色一致。总的来说,对皮革染色的要求如下:

(1)色泽鲜艳,饱满,没有浑浊感。

(2)颜色均匀一致,没有色花。

(3)具有较好的染色坚牢度,不易变色,也不易褪色。

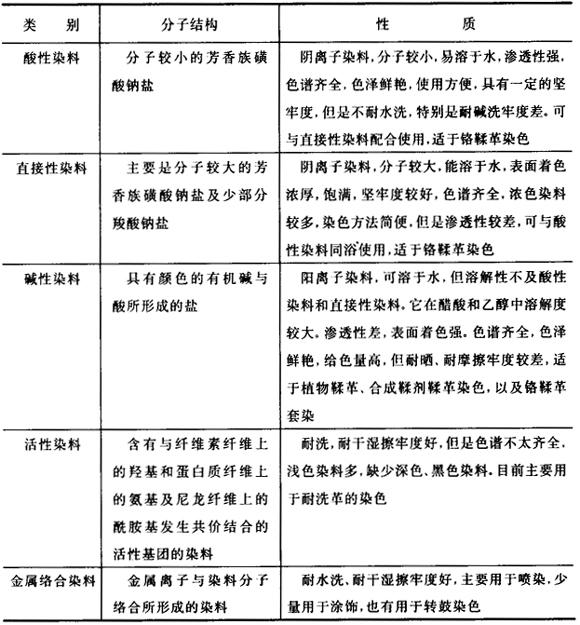

3.常用皮革染料的分类

常用皮革染料按其应用性质分类见表2-45。

表2-45 皮革染料的分类

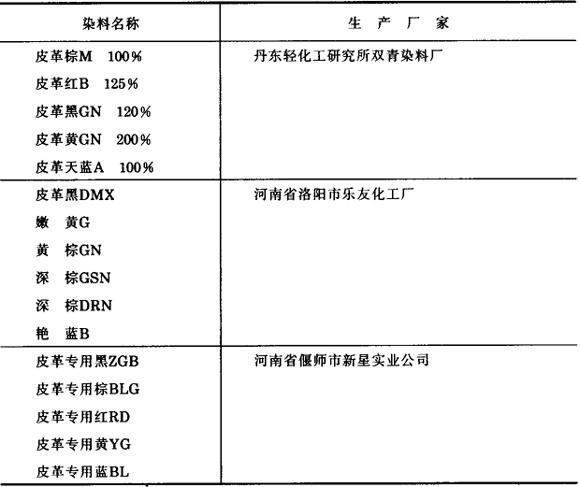

4.安全染料

由20种致癌芳香胺和对氨基偶氮苯、邻氨基苯甲醚所涉及的德国禁用的染料有118种。其中,直接性染料占77种,酸性染料占26种,两者加起来所占的比例为87%。皮革染色常用的禁用直接染料几乎占国产禁用直接染料一半,而禁用酸性染料则占国产禁用酸性染料20%左右。无疑对我国皮革制品出口造成很大的影响。目前已研制出不含致癌芳香胺的染料,并经我国进出口商品检验局检测合格,符合德国日用消费品法规定的染料,见表2-46。

表2-46 安全染料

目前我国生产的无致癌毒性的安全染料品种较少,还不能满足皮革染色的需要,为此,必须寻求禁用染料的代用方向,见附录。

另外,我国商品检验局,为保证我国向德国出口的皮革制品能顺利进入德国市场,最近制订了“使用禁用致癌偶氮染料”的检验(试行)方法,同时确定上海、浙江、江苏、广东、湖南、福建、辽宁、吉林、天津等13个商品检验局为禁用染料的检验单位。

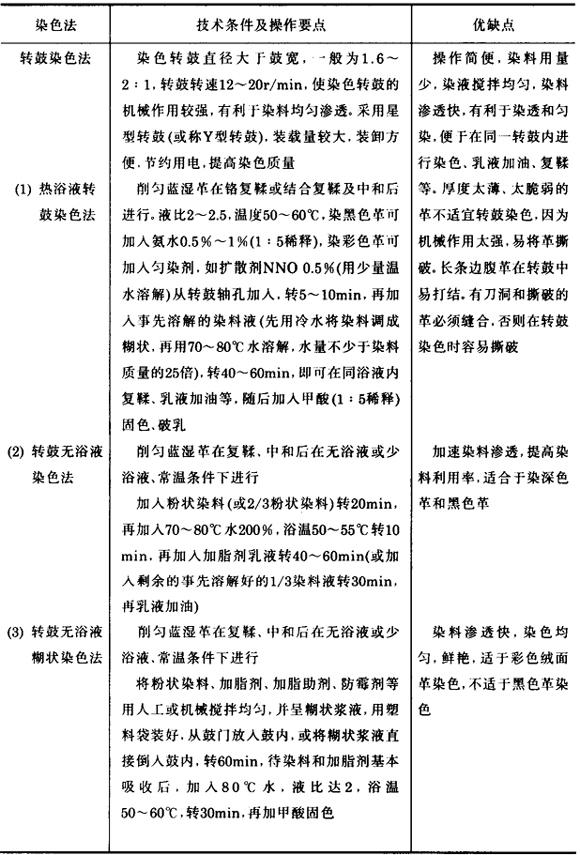

5.染色方法

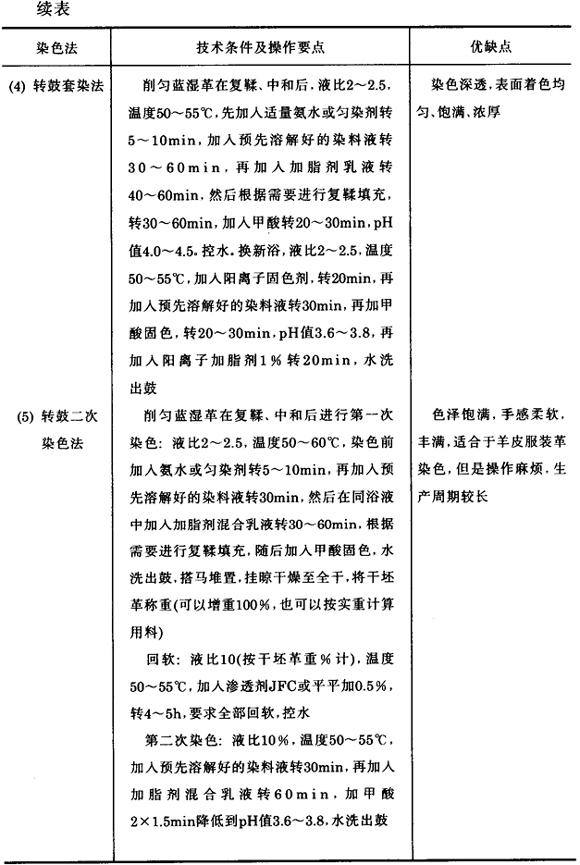

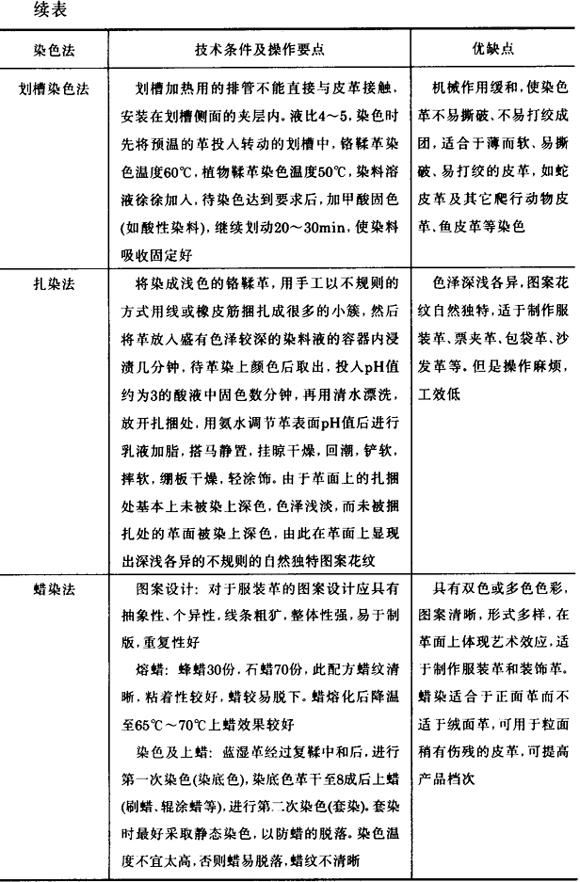

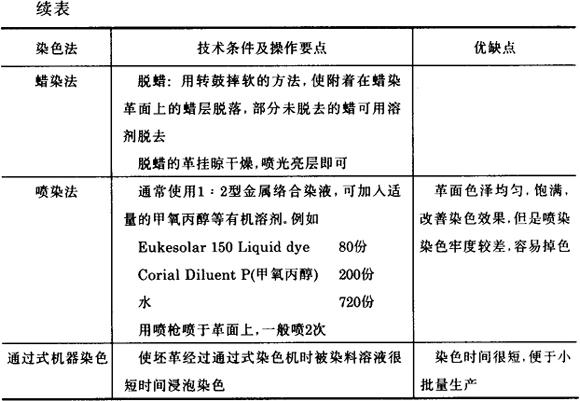

皮革染色常在水溶液中进行,根据所使用的设备和染料加入的方式不同,皮革染色方法有转鼓染色法、划槽染色法、刷染法、扎染法、喷染法等,见表2-47。

表2-47 皮革染色法

皮革颜料着色是近几年在皮革染色中推广使用。当皮革用染料(例如酸性染料)染透后,再选用适当的颜料进行表面着色,不仅可以节约染料用量,而且使革面色泽饱满、浓厚,遮盖革面轻微伤残,提高颜色的耐光牢度、耐汗性、耐磨擦牢度以及耐色移牢度。尤其是黑色革染色,采用颜料着色,可提高黑度,并降低染色成本。

颜料着色的工艺流程是:

水洗→中和→透染→预处理→颜料着色→固定

黄牛皮黑软鞋面革颜料着色工艺如下(蓝湿革1.6~1.8mm):

水洗:300% 水(32℃)

0.3% Baymol AN Liquid 转20min

中和:150% 水(32℃)

2.0% Tanigan PAK-N

1.0% 合成加脂剂 转30min

0.8% 碳酸氢钠 转30min,pH值5.0~5.2

复鞣透染:100% 水(35℃)

3% Relugan RE 转30min

3% Retingan R5 转20min

X% 黑色染料 转30min

100% 水(60℃) 转5min

1.0% 甲酸(1∶5) 转30min

水洗:200% 水(50℃),转10min

乳液加脂:100% 水(50℃)

3% 合成加脂剂

5% 亚硫酸化油 转45min

1.0% 甲酸 转30min,pH值约4.0

水洗:200% 水(45℃),转10min

颜料着色:200% 水(45℃)

0.5% Retingan R4B-N 转30min

0.5% 铬鞣粉剂 转30min

1.5% Baygenal pigments 转30min

1.0% 甲酸 转30min

水洗:200% 水(25℃),转10min,出鼓,搭马。

(八)乳液加脂

1.乳液加脂的目的

(1)使油脂分布于革纤维表面及纤维间,起润滑作用,使革柔软、丰满,耐曲挠。

(2)提高皮革的抗张强度、耐撕裂强度、延伸性、抗水性,减少革在干燥时的面积收缩,提高面积得率,并且增加成革的光泽和穿着舒适感。但是对革的透气性及透水汽性等有影响。

2.加脂剂的分类

根据加脂剂中油脂的来源及化学处理方法不同,可将加脂剂分类如下:

3.乳液加脂法

传统的蓝湿革的乳液加脂是在中和后与染色同时进行,或者染色后进行。将各种加脂剂混匀,加入3~5倍80℃水稀释,并乳化均匀,从转鼓轴孔将加脂剂混合乳液加入染色浴液中,转40~60min,然后加入适量甲酸(1∶10稀释)调节pH值3.6~3.8,水洗出鼓搭马静置。

(1)乳液加脂条件的控制

①加脂剂的用量:因成革的品种及加脂剂种类不同而变化,下列数据仅供参考:

黄牛正鞋面革 7%~9%

黄牛正软面革 12%~15%

黄牛修饰鞋面革 5%~7%

黄牛软修饰鞋面革 10%

牦牛鞋面革 7%

水牛沙发革 14%

猪正鞋面革 5%

猪正软鞋面革 11%~14%

猪正绒鞋面革 12%~15%(按干磨绒革重计)

猪运动鞋面革 5%

猪反绒运动鞋面革 第一次乳液加脂3%,干磨绒回软后第二次乳液加脂6%(按干磨绒革重计)

猪正面服装革 12%

猪反绒服装革 第一次乳液加脂6%,干磨绒回软后第二次乳液加脂18%(按干磨绒革重计)

12%(按湿磨绒革重计)

山羊正鞋面革 4%

山羊正面服装革 10%~12%

绵羊正面服装革 10%~12%

②液比:液比小,油脂浓度高,易渗透入革纤维内,革吸油脂量多使革更柔软,但使松软部位吸收油脂较多,而紧密部位吸收油脂较少,造成整张革软硬不匀。液比大,革吸油脂量比小液比时减少,但较均匀,可得到紧实、细致的粒面。根据成革性能的要求,液比通常控制在1.5~2.5之间。

③温度:一般控制在40~60℃之间,要求粒面细致的产品,乳液加脂温度应控制较低。

④pH值:乳液加脂初期,为了使加脂剂稳定性好,常控制乳液加脂浴液pH值4.5以上,乳液加脂后期,为了促进破乳,有利于革纤维吸收油脂,加甲酸降低pH值3.6~3.8。

⑤机械作用:转鼓Φ2.5m×2.2m时转速16~20r/min,转动时间30~90min。

4.乳液加脂的检查

乳液加脂的好坏可以通过观感检查:

(1)检查乳液加脂废液余油多少:如果吸净率高,废液色清淡,透明,吃油不净,则乳液加脂废液仍呈乳白色。

(2)检查经过乳液加脂的革是否油腻:用手指从革的肉面向上顶粒面,从粒面毛孔渗出的水,在顶力消除后,仍能自然地从原处吸进,这表示粒面无油腻感。如果渗出的水在顶力消除后仍停留在粒面,这表示粒面油腻。油腻重的粒面手摸发粘。

5.多工序乳液加脂

有些加脂剂,如阳离子型合成加脂剂、非离子型加脂剂、亚硫酸化油、磺酸化油耐电解质、耐酸,对铬鞣液稳定。因此,这些加脂剂可以在浸酸后铬鞣前加入,也可以在复鞣时加入,使革吸收油脂增多,渗入革中层增多,使革身更加柔软,粒面细致、而不油腻,不易引起涂层粘着不牢。

在染色乳液加脂后进行顶层加脂,使粒面油润,在整理过程中回潮时,防止坯革吸收水分过多,并渗入革内层,干燥时不会使革变硬。对绒面革来说,顶层乳液加脂使绒面革丝光感强。

(九)皮革防水

1.防水的概念

皮革防水是一个广泛的概念,它是指皮革表面或皮革纤维不为水所润湿及渗透的性能。皮革防水一般分为三种形式:

(1)拒水性(Water repellency)是指防止皮革表面被水所润湿的性能。

(2)抗水性(Water resistance)是指防止皮革吸收水分,以及防止水分向革内渗透的性能。

(3)防水性(Waterproof)是指防止水分从革的一面渗透到另一面的性能。

通常人们将上述三者统称为防水。要达到皮革防水的目的,应降低革表面和皮革内层纤维与水之间的表面张力,减少或全部防止皮革被水所润湿。

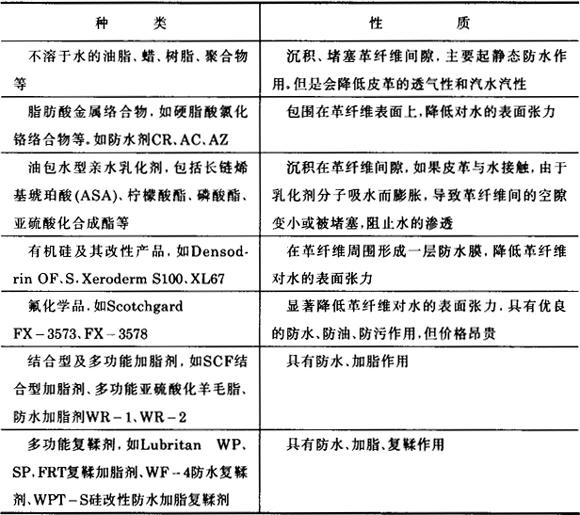

2.防水剂

皮革防水剂种类见表2-48。

表2-48 皮革防水剂种类及其性质

3.皮革防水处理

(1)黄牛防水防油污软鞋面革鞣后加工工艺

黄牛蓝湿革挤水、剖层、削匀、修边后称重,作为以下工序用料依据。

黄牛蓝湿削匀革按常规方法进行铬复鞣和中和,然后在转鼓中进行复鞣、染色、乳液加脂及防水处理。

①复鞣:液比1~1.5

温度 40~42℃

敌水新E(Densodrin E)2%(用40℃水稀释)转30min

利鞣丹RD(Relugan RE) 2%

利鞣丹D(Relugan D) 2%

巴斯丹AN(Basyntan AN) 1%

粉状栲胶 2% 转40min

②染色、乳液加脂及防水处理(在复鞣液中进行):

染料 X% 转30min

甲酸 0.5%(1∶10稀释) 转20min

水(70~75℃) 150% 扩大液比至2.5~3.0

敌水新E 3%(用40℃水稀释)

羊毛脂加脂剂 2%

合成加脂剂SE 2%

SCF结合型加脂剂 4% 转40min

FX-3573 3%(用40℃水稀释) 转40min

甲酸(85%)(1∶10稀释) 3×15min+60min,测pH值3.4~3.5

铬鞣粉剂 2% 转40min,然后闷水洗15min,流水洗15min,出鼓搭马过夜。

次日贴板干燥、堆置、真空干燥、堆置、挂晾干燥、回潮(回潮后将坯革用塑料布覆盖,防止水分很快汽化,影响防水革的水分平衡)、振软、绷板干燥、涂饰。

(2)猪皮正面(或反绒)服装革防水处理工艺

猪蓝湿革经过挤水、补肉面刀伤、剖层、削匀、修边后称重,作为以下工序用料依据。

猪蓝湿削匀革铬复鞣后进行以下操作工序:

①水洗:液比 2.5

温度 常温 闷水洗10min,流水洗20min

②中和:液比 1.5

温度 33~35℃

改性戊二醛 4%(1∶5稀释) 2×15min+30min

碳酸氢铵 1%

甲酸钠 1% 转40min,测pH值6.2~6.5,要求中和透,用甲基红指示剂检查臀部切口呈黄色。

③水洗:液比 2.5

温度 18~22℃ 闷水洗15min,流水洗15min。

④复鞣:液比 1~1.5

温度 40~42℃

敌水新E 2%(用40℃水稀释) 转30min

利鞣丹RE 2%(用35~40℃水稀释)

巴斯丹AN 3% 转30min

⑤染色乳液加脂及防水处理(在复鞣浴液中进行):

染料 X% 转30min,加入75℃水,扩大液比至2.5,浴温升高到52~55℃

敌水新 E 4%

PF-5加脂剂 4%

SCF结合型加脂剂 4%

羊毛脂加脂剂 2% 转40min

FX-3573 2%~3%(用40℃水稀释) 转40min

甲酸 2%(1∶10稀释) 3×15min+60min,测pH值3.5±0.1

铬鞣粉剂 1% 转40min,然后闷水洗10min,流水洗15min,出鼓搭马过夜,次日挂晾自然干燥,回潮,臀部铲软,摔软,绷板干燥,涂饰。

4.防水革加工中应注意的问题

(1)在蓝湿革加工时不用表面活性剂:因为残留于蓝湿革内的表面活性剂对皮革防水效果产生不利的影响。因此,在制作防水革时,应检查蓝湿革的吸水性,若吸水性太强,不宜制作防水革。

(2)在蓝湿革加工中应除尽油脂,初鞣时不加或少加耐电解质加脂剂:因为蓝湿革内含油脂过多,使防水剂渗透吸收较差,导致成革动态防水性差。

(3)中和均匀、透,pH值必须有利于防水剂的渗透吸收。

(4)加强水洗,在复鞣、中和、加脂以及防水处理工序前后都应充分水洗,以尽可能除去革内的残余中性盐、亲水性物质等,以提高皮革防水性。

(5)防水处理温度为55~60℃为宜:防水剂粒子大小与温度有关,温度升高,粒子体积变小,有利于渗透,导致皮革动态防水性好。而且这一温度也适宜染色、乳液加脂。

(6)固定时合理控制铬盐用量:固定时铬盐用量太少,亲水基封闭不完全,影响皮革防水效果。铬盐用量太多,则铬吸收不完全,造成铬盐浪费和废水中的铬对环境造成污染,同时也影响皮革的防水性。

(7)合理解决皮革防水性能和手感性能之间的矛盾:当皮革防水性能好时,手感却较差,板硬,干瘪、不丰满;而当皮革达到柔软、丰满的手感时,防水性能又不好。为了解决这一矛盾,应合理选择防水加脂复鞣剂、防水剂、防水加脂剂、结合型加脂剂、羊毛脂加脂剂等的品种和用量,并合理控制工艺条件。

(十)皮革的防霉

1.皮革防霉的目的

防止霉菌在蓝湿革或成品革上生长,形成霉斑,轻者影响革的外观,重者侵蚀革纤维内部,造成粒面脆裂和霉烂,使皮革强度明显降低。

2.防霉剂

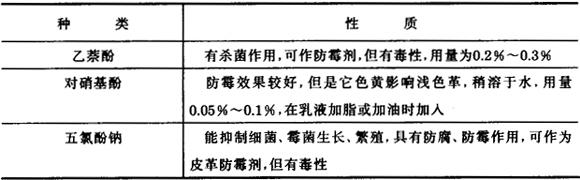

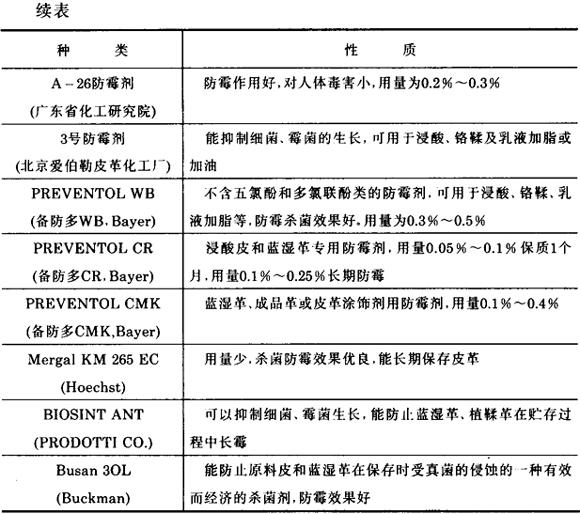

常用防霉剂见表2-49。

表2-49 常用防霉剂

3.皮革防霉方法

(1)添加防霉法:就是使用各种防霉剂加入到浸酸、铬鞣、植鞣、乳液加脂或加油等工序的浴液中,在加工过程中防霉剂被革所吸收,这种防霉方法操作简便,为制革厂普遍采用。

(2)气相熏蒸法:此法是根据原料皮使用环氧乙烷杀菌的原理,就是将霉菌细胞内的主要蛋白质与环氧乙烷发生烷基化反应,使霉菌死亡,达到灭菌效果。使用该法时,先将要灭菌的皮革及皮革制品堆置于密闭的灭菌室内,通入二氧化碳或氮气,然后通入气态环氧乙烷,一般控制48h,室内温度40℃左右,环氧乙烷通入量为每米3空间0.4~0.5kg,二氧化碳或氮气通入量为环氧乙烷的7~8倍。试验表明,经该法灭菌的皮革和皮革制品,贮存在30℃、相对湿度95%条件下2个月未见霉变现象。

(十一)蓝湿革鞣后湿处理举例

1.黄牛软鞋面革

黄牛蓝湿革经挤水、剖层、削匀、修边后称重作为以下工序用料依据。

(1)回软、酸洗:液比 1.5

温度 35℃

甲酸 0.3%

Baymol AN Liquid 0.5%(1∶5稀释) 转30min,查pH值3.7。

(2)水洗:流水洗15min。

(3)改性戊二醛-铬复鞣

液比 1.0

温度 35℃

改性戊二醛 3% 转20min

铬鞣粉剂(Cr2O3含量21%,B=50%) 4%

阳离子加脂剂1% 转40min

小苏打 0.5% 转60min 查pH值4.2左右,排液。

用改性戊二醛复鞣,使鞋面革耐脚汗性良好,使革柔软,并且匀染,增强耐碱性和可洗涤性。

(4)中和:液比 1.0

温度 30℃

Tanigan PAK-N 2% 转20min

小苏打 1% 转40~60min(时间取决于厚度),查pH值:表面5.5,中间4.2~4.5。

(5)水洗:闷水洗2次,每次20min

(6)染色、复鞣、乳液加脂:

液比 0.6

温度 30℃

氨水 0.5% 转5min

黑色染料 1% 转15min

荆树皮栲胶 4.0%

Relugan S 2.5%

Retigan R6 2.5%

Retigan R7 3.5%

合成加脂剂 2.0% 转60min

70℃水 100% 使浴温达45℃

混合加脂剂 10%(70℃水乳化,搅拌均匀) 转60~90min,检查吸收情况。

染色安排在阴离子复鞣剂复鞣前,可减轻败色现象。Relugan R6和R7配合使用可以改善松面现象,减小部位差(R6选择填充作用强,R7分子相对较大,多填充边腹部,减小部位差明显),Relugan S分散栲胶能力极优,促进栲胶分散、渗透,减少表面结合,避免粒面变粗。复鞣时加入合成加脂剂,不仅使革身柔软、丰满,也促进复鞣剂渗透,减少表面结合,避免粒面变粗。

(7)固定:甲酸 0.8%(1∶10稀释)分2次加入,间隔15min,查pH值4.0,排液。

(8)顶染:液比 1.0

温度 50℃

黑色染料 0.5% 转20min

甲酸 0.7%(1∶10稀释)分2次加入,间隔15min,查pH值 3.6~3.8

阳离子加脂剂1% 转20min,水洗,降温,出鼓搭马静置24h以上。

2.猪正面服装革鞣后湿处理

猪蓝湿革经挑选组批、挤水、滚木屑、肉面补伤、剖层、削匀、修边后称重,作为以下工序用料依据。

(1)水洗:闷水洗20min,流水洗20min

(2)酸洗:液比2 温度32~34℃

脱脂剂 0.3% 10min

甲酸(85%)(1∶10稀释) 0.5% 转20min,排液

(3)铬复鞣:液比2 温度38~40℃

阳离子加脂剂 0.5% 转10min

铬鞣粉剂 6% 转90min

甲酸钠 0.5% 转20min

小苏打 1%~1.2%(1∶20稀释)分3次加入,每次间隔15min,加完后继续转2h,停鼓静置2h,查pH值4.0~4.2,排液。

(4)水洗:闷水洗10min,流水洗20min

(5)中和:液比 1.5 温度 32~34℃

甲酸钠 0.8% 转15min

碳酸氢铵 1.4% 转40min,要求中和全透,用甲基红指示剂检查臀部切口呈黄色,查pH值6.5左右。

(6)水洗:闷水洗10min,流水洗10min

(7)染色、乳液加脂复鞣:

液比 1.5 温度55℃

氨水 0.3% 转10min

黑色染料 X% 转30min,要求染透

混合加脂剂 14%

柔软剂 1.0% 转60min

甲酸(85%)(1∶10稀释) 转20min,查pH值5.3~5.4,加入冷水至液比2.5,温度降至35~40℃

DLT-14 复鞣剂(苯乙烯马来酸酐共聚物) 2.0%~3.0% 转20min

RE复鞣剂(丙烯酸树脂复鞣剂) 1.0%~1.5% 转40min 甲酸 0.8%~1% 分2次加入,间隔15min,再转20min,查pH值3.8~4.0

铬粉 1% 转20min

阳离子加脂剂 0.5% 转20min,排液,加入冷水降温水洗5min,出鼓搭马,立即挂晾自然干燥至干,然后回潮,臀部铲软,转鼓摔软,轻绷板干燥,净面,涂饰。