电液伺服阀、比例阀性能试验的试验油路及方法

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2174页(18041字)

(1)电液伺服阀的性能试验方法

电液伺服阀在广泛使用的电液伺服系统中,它是将电控制信号转换成液压功率信号的关键元件,系统的品质直接受着该阀性能的影响。为了掌握它的特性参数和影响其性能的各种因素,以便更好地利用它,所以必须对它进行充分的试验。电液伺服阀的特性包括静态特性和动态特性。

A.静态特性的测试方法

(A)静态特性

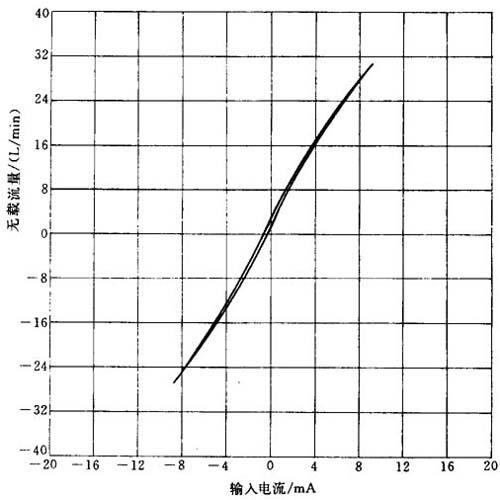

空载流量特性 在负载压力差△pL为零和供油压力ps为常数的情况下,输入电流i与输出流量q之间的关系

±q=f(±i)△pL

当被试阀输入电流i变化一个工作循环(即由0→+imax→0→-imax→0),对应测出输出流量q的变化。所得曲线即为空载流量特性,如图36.2-50所示。

图36.2-50 空载流量特性曲线

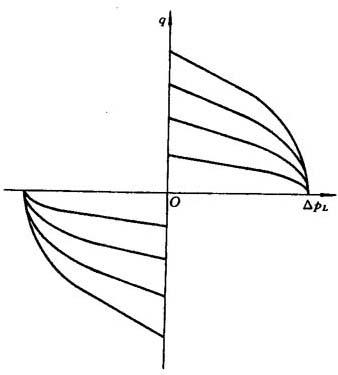

负载流量特性 在输入电流i和供油压力ps为常数的情况下,输出流量q随负载压力差△pL的变化关系。

±q=f(±△pL)i=常数

负载压力差△pL的变化范围是从零变到ps,在此范围内测出对应的输出流量q值。改变输入电流i为不同的常数,可得到一簇曲线,即为负载流量特性曲线,如图36.2-51所示。

图36.2-51 负载流量特性曲线

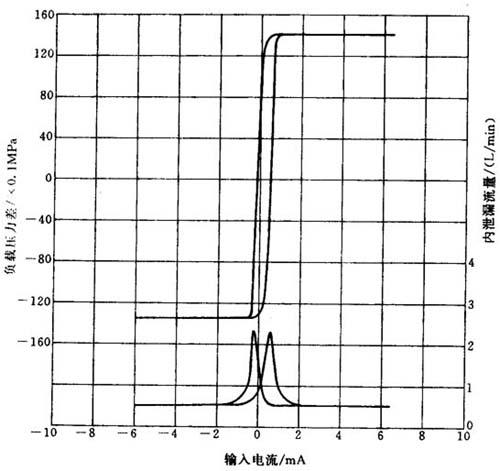

压力增益特性 压力增益特性又称为堵死负载特性。在负载口(或称控制口;A、B口)堵死即负载为无穷大或输出流量q等于零和供油压力ps为常数的情况下,负载压力差△pL与输入电流i的关系。

±△pL=f(±i)q=0

当输入电流i变化一个工作循环,对应测出两控制口之间的压力差值△pL,所得曲线即是压力增益特性,如图36.2-52所示。

图36.2-52 压力增益和内部泄漏特性曲线

内部泄漏特性 在电液伺服阀输出流量q等于零和供油压力ps为常数的情况下,其回油口(O口或R口)流出的流量qr与输入电流i的关系。

qr=f(±i)q=0

将被试阀负载口堵死,当输入电流由-imax→+imax变化时,由阀回油口测流出的流量qr的变化。所得曲线即为内部泄漏特性,如图36.2-52所示。

其它的特性 电液伺服阀除上述特性外,还应包括有:伺服阀的分辨力:零位随工作油温度、供油压力、回油压力和加速度等变化而漂移特性;另外还应考核阀的抗污染能力、耐久性试验、压力脉冲试验、环境试验和耐压试验等等。

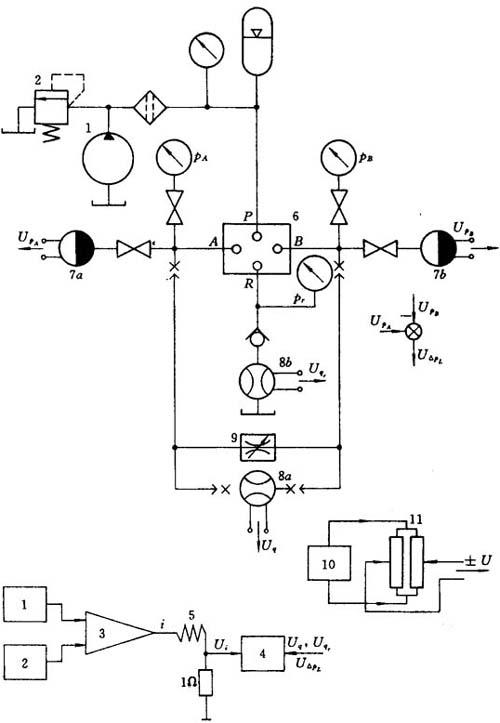

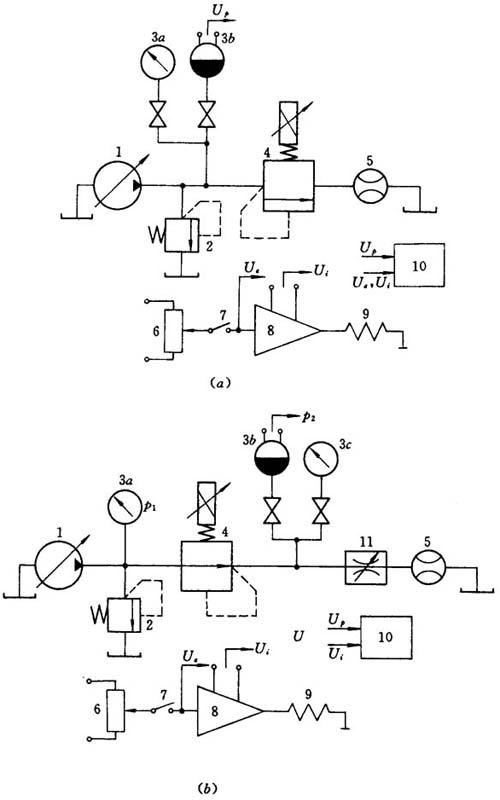

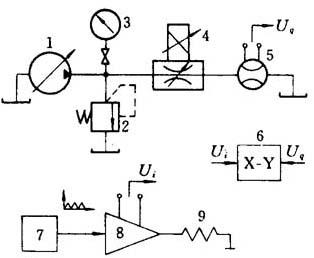

(B)静态特性的测试方法及油路

综合上述电液伺服阀的静态特性可知,在试验中应该测量的参数有:输入电流i、输出流量q、内部泄漏流量qr、供油压力ps、回油压力pr、负载腔(A、B口或控制口)压力pA、pB,负载压力差△pL=pA-pB、油液温度等。静态特性的试验方法可分为手动逐点描迹法和自动连续描迹法,今以连续法为例说明电液伺服阀静态特性试验油路及测试方法。图36.2-53所示为试验油路及测试原理图。

图36.2-53 电液伺服阀静态特性试验油路及测试原理图

1-超低频信号发生器;2-音频信号发生器;3-伺服放大器;4-X-Y记录仪;5-阀线圈;6-被试阀;7-压力传感器;8-流量传感器;9-加载阀;10-稳压电源;11-信号电位计

为了实现特性曲线的连续绘制,输入信号是由超低频信号发生器产生的三角波信号,频率为0.01~0.02Hz,通过具有电流负反馈的伺服放大器,以电流信号输往伺服阀线圈。由与阀线圈串联的1Ω精密电阻上取出电压信号Ui,Ui与通过阀线圈的电流i成比例。将它输往X-Y记录仪的X轴,作为自变量。被试伺服阀的输出流量q是由串联在被试阀负载口A、B之间的流量传感器8a检测的,输出与流量成正比的电压信号Uq。由安装在被试阀回油路上的流量传感器8b测量内部泄漏流量qr;或由它直接测量q和qr的综合流量。以电压信号Uqr作为其输出信号。负载口A、B处的压力,由压力表和压力传感器7a、7b测量,输出与压力成比例的电压信号UpA、UpB。将此两信号相减,即得到与负载压力差△pL成比例的电压信号U△pL=Up.-UpB。若试验需要增加颤振(或抖动)信号时,则由音频信号发生器提供一定频率和振幅的正弦信号。

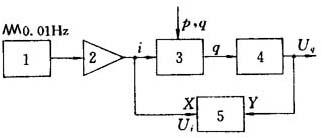

当测量空载流量特性曲线时,将Ui输往X-Y记录仪的X轴;将输出流量信号Uq输往Y轴。此时A、B口之间的加载节流阀关闭。流量全部通过流量传感器。由于流量传感器所引起的压力损失较小,此时可认为是空载状况。随着超低频信号发生器产生的三角波工作一个周期,对应阀线圈中电流i变化一个工作循环,此时输出流量也变化一个工作循环。因而在X-Y记录仪的纸平面上就连续绘出了空载流量特性曲线图形。其测试原理框图如图36.2-54所示。

图36.2-54 空载流量特性测试原理框图

1-超低频信号发生器;2-伺服放大器;3-被试阀;4-流量传感器;5-X-Y记录仪

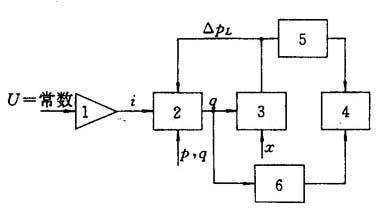

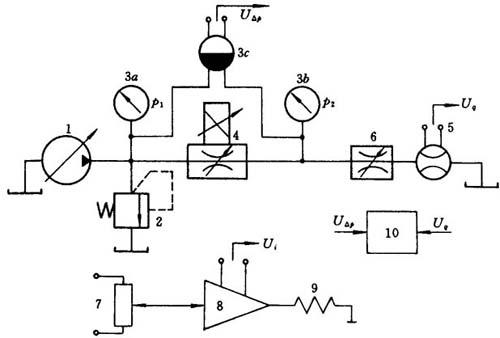

当测量负载流量特性时,因为要求输入电流为不同的常值电流。只要采用图36.2-53所示由两电位计组成的桥式电路11,它由稳压电源10提供稳定的直流桥压。其滑臂在两个方向上的运动,就可输出正、负电压(±U),将它输往伺服放大器3,在阀线圈中就可获得不同的恒定电流值。此时试验油路中,在A、B口之间去掉流量传感器,串入加载节流阀(若有高压正反向流量计的话,也可将流量计串入此油路中)。改变加载节流阀阀口大小,即可获得相应变化的负载压差△pL值。△pL的测量是由压力传感器分别测出UpA和UpB,将此两信号相减即为U△pL,并把它输往X-Y记录仪的X轴。输出的负载流量由串在回油路中的流量传感器测出,输出与流量成比例的电压信号Uq,并输往X-Y记录仪的Y轴。随着△pL由零增加到ps值的变化,笔尖在纸面上绘出了负载流量特性。不同的输入电流i值,在正、负电流下可画出一簇曲线。其测试原理框图如图36.2-55所示。

图36.2-55 负载流量特性测试原理框图

1-伺服放大器;2-被试阀;3-加载节流阀;4-X-Y记录仪;5-压力传感器;6-流量传感器

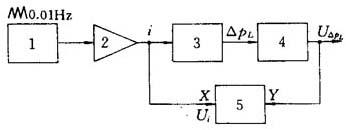

当测量压力增益特性时,要求在输出流量为零的条件下,此时只要将被试阀A、B口堵死即可。A、B口压力差△pL仍由两压力传感器测出然后相减。或用压差传感器测出。被试阀的输入信号仍与空载流量特性试验时一样。必要时也可叠加颤振信号。Ui输往记录仪的X轴、U△pL输往Y轴。随着三角波变化一个周期,即得到压力增益特性曲线。其测试原理框图如图36.2-56所示。

图36.2-56 压力增益特性测试原理框图

1-超低频信号发生器;2-伺服放大器;3-被试阀;4-压力传感器;5-X-Y记录仪

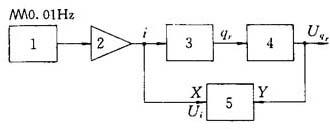

当测量内部泄漏特性时,也是在输出流量等于零的条件下,即将被试阀A、B口堵死。在回油口串接流量传感器,测量泄漏流量qr,输出电信号Uq输往记录仪的Y轴;X轴输入为阀电流信号Ui。当电流由-imax变化到+imax的过程中,记录仪笔尖所描绘的即为内部泄漏特性曲线。其测试原理框图如图36.2-57所示。

图36.2-57 内部泄漏特性测试原理框图

1-超低频信号发生器;2-伺服放大器;3-被试阀;4-流量传感器;5-X-Y记录仪

B.动态特性测试方法

电液伺服阀的动态特性通常用它的频率特性(或称频率响应特性)或阶跃响应特性来表示。现只着重介绍频率特性的试验测试方法。

(A)频率特性试验测试法的理论基础

因为元件或系统的频率特性等于输出信号的博里叶变换与输入信号的博里叶变换之比:

H(f)=Y(f)/X(f)

用复数极坐标形式可表示为

H(f)=|H(f)|e-iφ(f)

式中:|H(f)|称为幅频特性;φ(f)称为相频特性。也就是说,当被试系统或元件(今为电液伺服阀)的输入信号为振幅不变而频率按不同规律变化(线性或对数)的正弦信号时,其输出信号必然也是同频率的正弦信号,只不过振幅和相位有所变化而已。输出与输入信号的振幅比随频率的变化就是幅频特性;两者之间的相位差随频率的变化就是相频特性。这就是传统的试验方法求取被试对象频率特性的理论基础。

对于随机信号而言,由于它不是周期信号,所以不能表示为博里叶级数,也不能直接对它进行博里叶变换而得频谱;只能通过其时域统计量相关函数的博里叶变换来得到其频域特性。由谱分析理论可知,系统或元件的频率特性为

式中:Gxy(f)为输入和输出信号的互功率谱密度函数;Gx(f)为输入信号的自功率谱密度函数。可见当被试对象在随机信号的激励下,只要能求出输入信号的自功率谱密度函数和输入、输出信号之间的互功率谱密度函数,就可求得被试对象的频率特性。这就是用谱分析法(或称统计法)求取被试对象频率特性的理论基础。

(B)电液伺服阀的频率特性的试验油路及方法

a.频域法测试

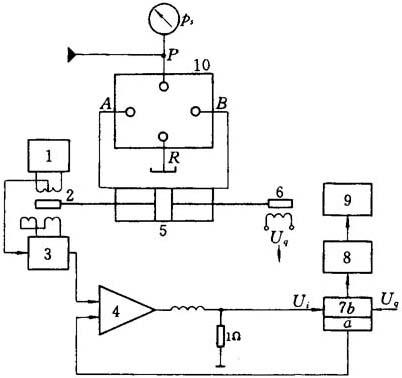

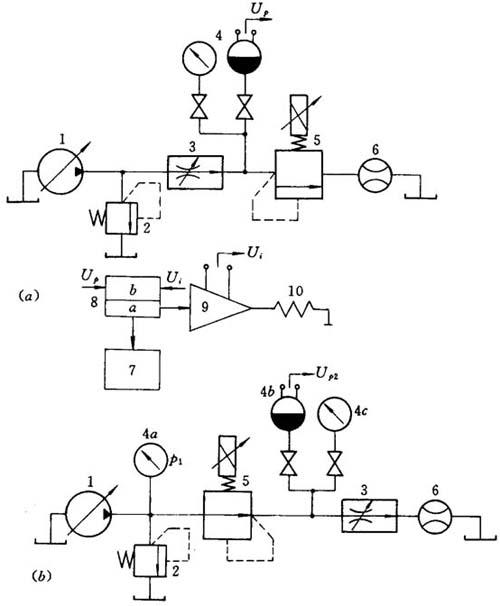

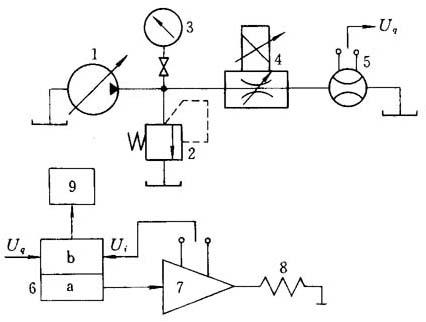

用古典频域法测试电液伺服阀频率特性的试验油路及测试方法如图36.2-58所示。

图36.2-58 古典频域法测试电液伺服阀频率特性的试验油路及测试原理图

1-音频信号发生器;2-位移传感器;;3-调制一解调器;4-伺服放大器;5-无载油缸;6-速度传感器;7-频率响应分析仪(a-信号发生器;b-相关器);8-记录仪驱动器;9-记录仪;10-被测阀

被试阀要求输入的正弦信号是由超低频信号发生器或频率响应分析仪中的信号发生器提供。要求提供频率按线性或对数扫描,振幅保持常值的标准正弦波信号。此信号经伺服放大器转换成阀线圈中正弦变化的电流信号。由与阀线圈串联的1Ω精密电阻上取Ui信号作为输入信号。输出流量则由小质量、低摩擦的无载油缸作为流量传感器检测。油缸的速度与阀输出的空载流量成正比,因为频率特性要求在空载条件下测定。而油缸的速度则通过活塞杆一端带动的速度传感器检测,故其输出电压Uq是与阀输出流量q成正比的。此Uq信号作为被试阀的输出信号。测量在不同频率下的输出、输入信号的振幅比和相角差,即为被试伺服阀的幅频特性和相频特性。

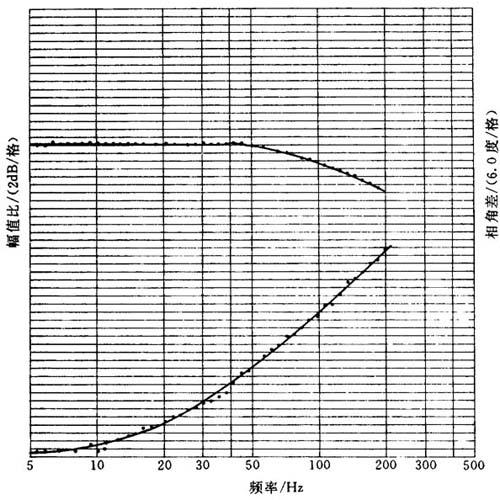

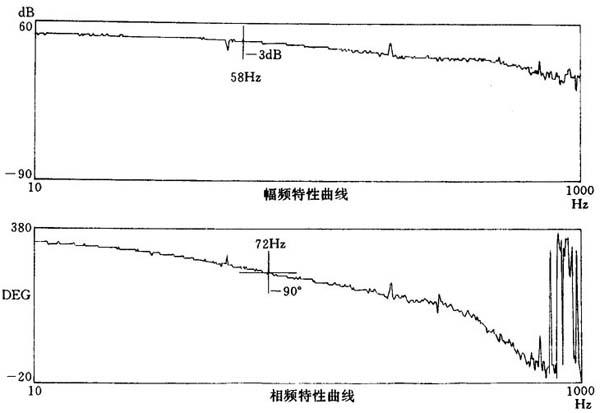

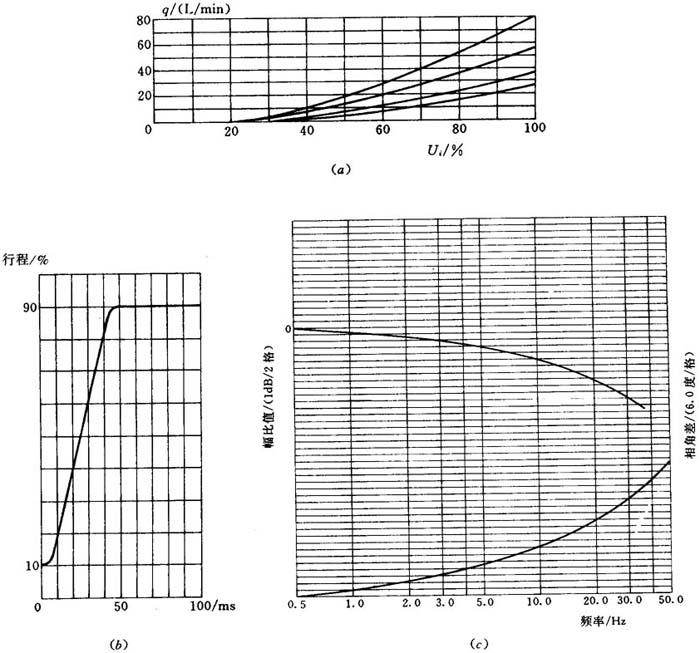

将此输入信号Ui和输出信号Uq同时输往频率响应分析仪中的相关器7b,通过记录仪驱动器带动X-Y记录仪,即可绘出对数幅、相频率特性。图36.2-59所示为实测的某电液伺服阀的频率特性曲线。

图36.2-59 实测的电液伺服阀频率特性曲线

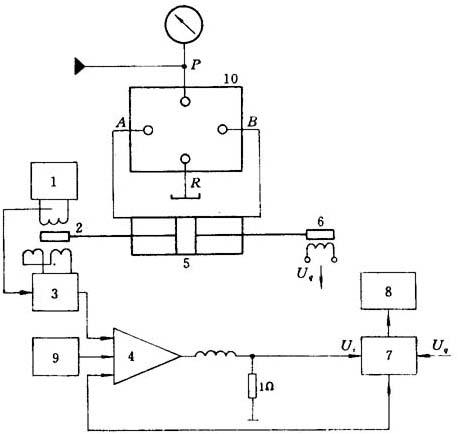

b.谱分析法(或称统计法)测试

由于用古典频域法测试电液伺服阀频率特性时,必须使被试阀脱离实际的工况,而处于专门的试验工况下来进行测试,人们称这种状态为“离线”(Off line)状态。在测试过程中还要求在不同频率的正弦信号激励下,只有输入和输出均达到稳态后才能测试其振幅比和相角差。因此,当试验的频率范围较宽时,完成-次频率特性的测试时间就较长,使试验效率下降。人们往往希望被试阀是处于正常工作状态下进行测试,即所谓“在线”(On line)状态。这就要求在测试过程中不能影响被试阀所处系统的正常工作。对于连续、长期工作的工艺流程中的元件和系统来说,为了获得当前的性能或故障诊断和预测工作无疑都是极为重要的。

应用谱分析法测试就是想“在线”测试,在被试阀或系统在正常工作信号激励的基础上,叠加伪随机信号,信号的幅度以不影响正常工作而又能使测试的信号足以完成各种运算,以获得正确的被试阀频率特性为标准。图36.2-60所示为其试验油路及测试原理图。

图36.2-60 谱分析法测试电液伺服阀频率特性的试验油路及测试原理图

1-载波源;2-位移传感器;3-解调器;4-伺服放大器;5-无载油缸;6-速度传感器;7-信号处理仪;8-绘图机;9-信号发生器;10-被试阀;

这种试验油路只是为了说明谱分析法的应用的方案之一。由超低频信号发生器9产生正弦信号以模拟正常工作的信号,输往伺服放大器。另外由信号处理仪7中的信号发生器输出伪随机信号(PRBS)也输往伺服放大器,作为叠加输入的试验激励信号。因为目的在于测试被试阀输入电流点到输出流量点之间的频率特性。所以由与阀线圈串联的采样电阻上取出Ui作为输入信号;由无载油缸杆带动的速度传感器检测出的Uq作为输出信号。将此两信号同时输往信号处理仪,经相关运算和FFT等分别求出两信号的互功率谱密度函数Gxy(f)和输入信号的自功率谱密度函数Gx(f),再求它们的比值即为被试阀的频率特性。最后由绘图机绘出对数幅、相频率特性曲线。图36.2-61所示为由谱分析法实测的某电液伺服阀的频率特性曲线。

图36.2-61 采用谱分析法测试的电液伺服阀频率特性曲线

(2)电液比例阀的性能试验方法

电液比例阀包括电液比例压力控制阀(比例溢流阀和比例减压阀)、电液比例流量控制阀和电液比例方向控制阀。

A.电液比例压力阀的性能特性试验

(A)静态性能特性

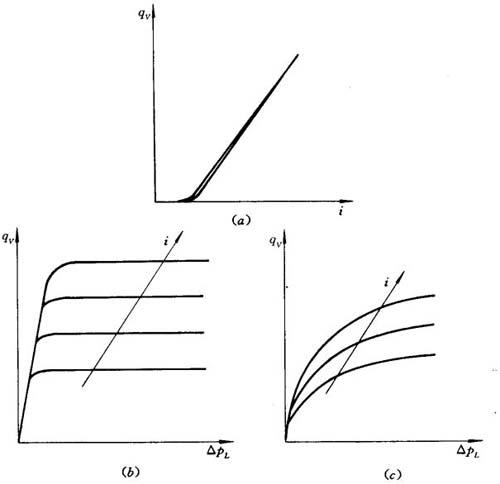

a.稳态压力控制特性

当通过阀的流量为规定值时,对于比例溢流阀是入口压力p的受控情况。即测试入口压力p与输入电流i的关系。

p=f(i)qv=常数

对于比例减压阀而言,为其出口压力p2与输入电流i的关系。

p2=f(i)qV=常数

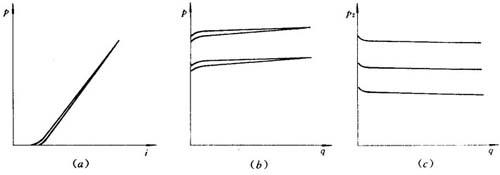

图36.2-62(a)所示为比例压力阀的稳态压力控制特性曲线。

图36.2-62 电液比例压力阀的静态特性

b.通流能力

所谓通流能力就是当被试阀阀口全开情况下,通过不同流量时,由阀口的压力降来表征。

对于比例溢流阀而言,当输入电流i为零时,对应着阀口全开;而比例减压阀则是当输入电流i为最大时,对应着减压最小、处于失压工况,阀口全开。在阀口全开的工况下,测量不同流量通过时,阀口前后的压力差值,即

△p=f(qy)

c.稳态负载(等压力)特性

比例溢流阀的压力-流量特性 当电流i保持为不同常值时,在通过被试阀全流量变化时,其入口压力保持不变的能力。即平常所说的启闭特性。

p=f(qV)i=(30%、70%、100%)IN

比例减压阀的稳态负载特性 当输入电流为不同常值时,油源压力为额定压力条件下,通过阀全流量变化时,其输出压力p2保持常值的能力,即代表流量对输出压力的影响。

p2=f(qv)i=常值

图36.2-62(b)、(c)所示为比例溢流阀和减压阀的稳态负载特性。

(B)动态性能特性

a.时域特性

比例压力控制阀的时域特性根据产生阶跃信号的参数不同,又分为:

对输入电信号阶跃响应特性 对于比例溢流阀而言,在一定的流量和压力的工况下,使输入的电压信号由零(或某较低值)至规定值之间阶跃变化,测量入口压力的响应特性。若是比例减压阀,则是测量出口压力p2对电压阶跃的响应特性。

对负载流量阶跃响应特性 在一定的通过阀的流量和压力的工况下,使流量产生阶跃变化,测量压力(比例溢流阀为入口压力;比例减压阀为出口压力)的响应特性。当然此时输入电流为调定值。

b.频域特性

对于比例压力阀而言,即为其输入电流和压力信号之间的频率特性。

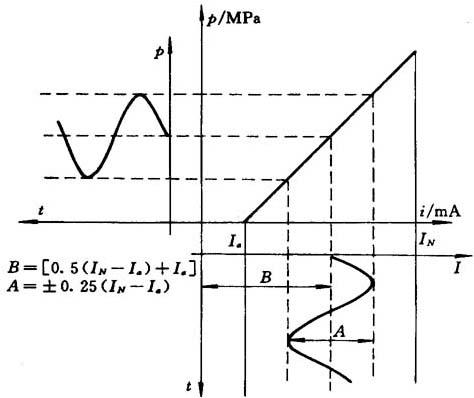

当输入电流信号I为

I=B+Asinωt

式中:B为直流偏置;A为正弦信号幅值。

Ia为被试阀稳态压力控制特性曲线上的死区电流;IN为额定电流。图36.2-63所示为图解说明。

图36.2-63 比例压力阀频率特性的图解说明

当以规定的流量通过被试阀,在上述输入的正弦电流作用下,不同信号频率时,测出相应的压力响应,可得各频率下的振幅比和相位差,即为被试阀的频率特性。

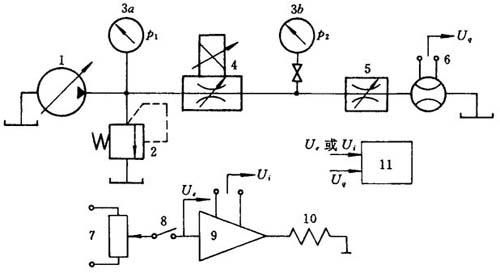

(C)电液比例压力控制阀的性能试验油路及方法

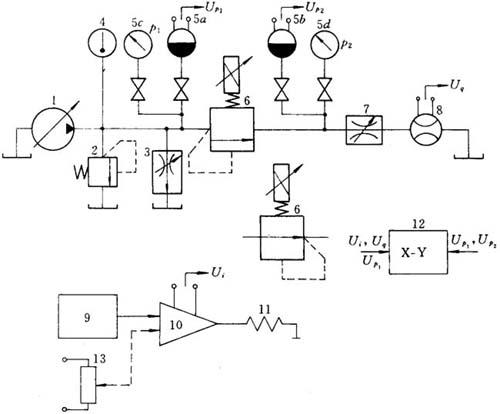

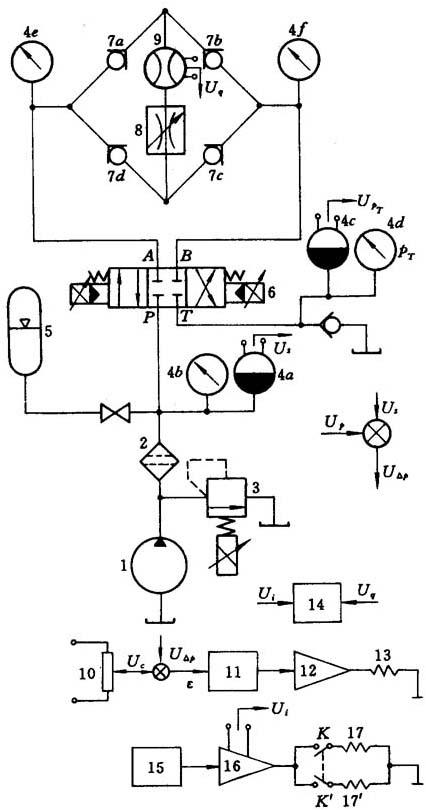

图36.2-64所示为试验油路及测试原理。

图36.2-64 电液比例压力阀性能试验油路及测试原理图

1-油源泵;2-溢流阀(或安全阀);3-调速阀;4-温度计;5-压力表,压力传感器;6-被试阀;7-加载节流阀;8-流量计(或流量传感器);9-超低频信号发生器;10-比例控制器;11-比例电磁铁线圈;12-X-Y记录仪;13-信号电位计

a.测试比例溢流阀的压力-电流(稳态压力控制特性)特性

因为要求通过被试阀流量为常数(规定值),试验油路采用恒流源供油,阀2为安全阀。调节调速阀,使通过被试阀的流量为规定值。此时加载阀全开或去掉。由超低频信号发生器产生0.01~0.02Hz的三角波信号,输往比例控制器;由比例控制器上的电流检测孔输出Ui信号,它代表着线圈中控制电流i的大小。将Ui输往X-Y记录仪的X轴;通过阀的流量qV由流量传感器8检测和监视。被试阀入口压力,由压力表5c监视;由压力传感器5a测量,其输出信号Up1输往X-Y记录仪的Y轴。当三角波信号工作半个周期(0→imax→0),记录仪笔尖就连续描绘出稳态压力控制特性曲线。

b.测试比例减压阀压力控制特性

采用恒压源供油,阀2为溢流阀,使阀入口压力为额定压力;调节加载阀(节流阀或调速阀)使阀流量为规定值。在超低频信号发生器产生的0.01~0.02Hz三角波信号激励下,测量被试阀出口压力p2随控制电流i的变化情况。Ui输往记录仪的X轴;由压力传感器5b测量出口压力p2,将其输出电压信号Up2输往记录仪Y轴,即可得到比例减压阀的压力控制特性曲线。

c.测试比例溢流阀的压力-流量特性(启闭特性)

采用恒流源供油,阀2为安全阀。由电位计13给出输入信号为常值直流电压信号,对应线圈中为固定电流时;加载节流阀全开或去掉。当调速阀3的开口由最大逐渐关小的过程中,则通过被试阀的流量由零逐渐增大到规定值。由流量计或流量传感器8测出流量qV;由压力表5c或压力传感器5a测出入口压力p1。若要求连续描迹画曲线,则只要将阀3改为比例调速阀。由超低频信号发生器产生0.01~0.02Hz的三角波信号,输往比例调速阀的控制器,即可得到通过被试阀的流量连续变化,由流量传感器输出Uq信号输往X-Y记录仪的X轴;Up1输往Y轴。在三角波工作半个周期时,记录笔就会绘出比例溢流阀的压力-流量特性曲线。

d.测试比例减压阀的负载特性

由电位计13给出恒定的直流电压信号,即控制电流i为常值。被试阀由恒压源供油,阀2为溢流阀,使入口压力p1为额定压力。改变加载阀7的开口量,使通过被试阀的流量由零逐渐增大到规定值,然后再逐渐降到零,相应测出阀输出压力p2的变化。若要求连续描迹画曲线,只要将加载阀7改为比例流量控制阀,由超低频信号发生器产生0.01~0.02Hz的三角波信号,输往其控制器,即可获得通过被试阀流量的连续变化,由流量传感器输出Ua信号输往X-Y记录仪的X轴;压力传感器5b输出Up2信号输往Y轴。在三角波工作半个周期时,记录笔就会绘出比例减压阀的稳态负载特性曲线。

e.测试电液比例压力控制阀的动态特性

阶跃响应特性 在阶跃响应特性的测试中,不论是流量阶跃信号的产生,还是被试阀压力的响应信号的测量,都与所在的试验油路的管路系统的特性、可压缩容积的大小等因素有关。所以在试验标准中规定了瞬态试验条件。像常规阀标准中规定的-样,也是以压力梯度的大小,分成A、B、C三种等级。主要考虑的就是试验回路中,从油源泵出口到被试阀之间的连通容积,应保证所要求的压力梯度(如要求达到600~800MPa/s)。为此,在实际工作中应尽量缩小此容积,包括主油管的长度、各液压元件连接管道长度和材料,最好采用钢管等;要求选择时快速切断阀(或称开关阀)的切换速度应满足瞬态试验条件要求(如小于10ms)。

图36.2-65所示为比例压力阀对输入电流阶跃信号,其压力的响应特性试验油路及测试原理图。(a)图为比例溢流阀试验油路;(b)图为比例减压阀试验油路。以比例溢流阀的阶跃响应特性试验为例来说明。采用恒流源供油,由变量泵的调节使通过被试阀的流量为规定值,由流量计5监视。开关7闭合,调节信号电位计滑臂,改变比例电磁铁中电流值,使入口压力p为规定值(如p=75%pN)。输入电压信号为Ue;电流由比例控制器中电流检测孔输出Ui信号测量和监视;入口压力p由压力表3a监视、压力传感器3b测量,输出相应的电压信号Up。此时即为试验所要求达到的最终稳态工况。断开开关7,整个试验油路处于原始试验工况。将电压Ue或代表电流的信号Ui和压力信号Up同时输往暂态记录仪(它也可以是双迹记忆示波器,磁带记录仪,光线示波器等)。突然闭合开关7,即获得电压阶跃信号和压力响应信号,都由暂态记录仪记录下来,此时为压力上升的过渡过程;当开关7断开时,所获得的为压力下降的过渡过程曲线。

图36.2-65 比例压力阀阶跃响应特性试验油路及测试原理图

(a)1-油源泵;2-安全阀;3-压力表a,压力传感器b;4-被试阀;5-流量计;6-信号电位计;7-开关;8-比例控制器;9-比例电磁铁线圈;10-暂态记录仪

(b)1-油源泵;2-溢流阀;3-压力表a、b,压力传感器c;4-被试阀;5-流量计;6-信号电位计;7-开关;8-比例控制器;9-比例电磁铁线圈;10-暂态记录仪;11-加载阀

频率特性 图36.2-66所示为比例压力控制阀的频率特性试验油路及测试原理图。

图36.2-66 比例压力阀频率特性试验油路及测试原理图

(a)1-油源泵;2-溢流阀;3-调速阀;4-压力传感器,压力表;5-被试阀;6-流量计;7-绘图机;8-频率特性分析仪(a信号发生器,b相关器);9-比例控制器;10-比例电磁铁线圈

(b)1-油源泵;2-溢流阀;3-调速阀;4-a压力表,b压力传感器;5-被试阀;6-流量计

调节油源溢流阀使被试阀入口压力为试验规定值(比例溢流阀为规定值;比例减压阀为额定值);调节调速阀3,使通过被试阀的流量为试验规定值;流量由流量计6监视。由频率特性分析仪中的信号发生器8a产生振幅不变而频率按对数扫描的正弦信号

I=B+Asinωt

其中

B=[0.5(IN-Ia)+Ia];A=±0.25(IN-Ia)

频率变化范围应根据被试阀的具体情况确定,一般为0.1~50Hz左右。将此正弦信号输往比例控制器9,由线圈电流检测孔输出电压信号Ui作为被试阀的输入信号。若为比例溢流阀则由阀入口处的压力传感器4检测压力,并输出Up电压信号作为被试阀的输出信号(即响应信号)。将此两信号同时输往频率特性分析仪中的相关器8b。在试验进行的同时,即可由绘图机7输出被试阀的频率特性曲线。若为比例减压阀则由阀后出口处的压力传感器4b检测输出压力p2,并输出电压信号Up2。与输入信号Ui同时输往相关器8b,由绘图机输出即为被试阀的频率特性曲线。

B.电液比例流量阀的性能特性试验

(A)静态性能特性

a.稳态流量控制特性

在供油压力为规定的常值(如10MPa)条件下,给比例流量阀输入不同的电流i,相应输出不同流量qV值。它们之间的关系即为稳态流量控制特性。反映了输出流量受电流i控制的情况

qV=f(i)

b.稳态负载特性

在供油压力为规定值和输入电流i为常值的条件下,测量比例流量阀的输出流量qV受负载压力(或阀进出口压力差)的变化的影响程度。

qV=f(△pL)i=常值

图36.2-67所示为比例流量控制阀的流量控制特性和负载特性。其中(b)图为比例调速阀的负载特性(或称等流量特性);(c)图为比例节流阀的负载特性。

图36.2-67 比例流量控制阀静态特性

(B)动态特性

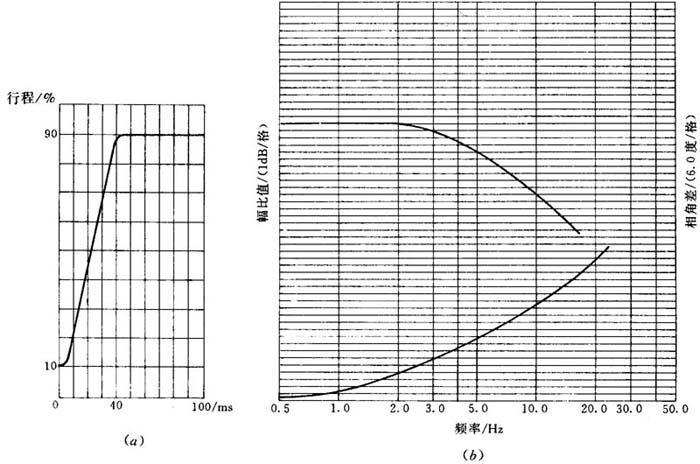

a.时域特性

对输入电信号阶跃响应特性 当供油压力为额定压力时,通过比例流量阀的流量为规定值(如75%的额定流量)条件下,使负载压力为额定压力的10%。输入电的阶跃信号,信号上限即对应着输出流量为额定流量qyN的75%。在此阶跃信号作用下,测输出流量的响应特性,如图36.2-68(a)所示。

图36.2-68 比例流量控制阀的动态特性曲线

(a)对输入电信号阶跃的响应特性;(b)频率特性

负载压力阶跃响应特性 当供油压力为额定压力时,通过输入电信号大小,使阀输出流量为70%~90%的试验规定流量;改变加载阀阀口大小,使被试阀出口处负载压力p2为10%额定压力pN。通过快速开关阀使负载压力产生阶跃变化,测出相应的阀流量的响应特性。

b.频率特性

当供油压力为1/3的额定压力pN时,输入加偏置的正弦信号,使比例电磁铁中电流

I=B+Asinωt

式中:B、A的大小参见比例压力控制阀动态特性试验。在正弦信号的激励下,相应流量的变化,由动态流量计测出。求出流量与电流之间在各种频率试验工况下的振幅比和相角差,即为频率特性,如图36.2-68(b)所示。

(C)电液比例流量控制阀的性能试验油路及方法

a.测试稳态流量控制特性

图36.2-69所示为比例流量阀的稳态流量控制特性的试验油路及测试原理。

图36.2-69 比例流量阀稳态流量控制特性试验油路及测试原理图

1-油源泵;2-溢流阀;3-压力表;4-被试阀;5-流量传感器;6-X-Y记录仪;7-超低频信号发生器;8-比例控制器;9-比例电磁铁线圈

采用恒压源供油,由溢流阀2调节,使被试阀入口压力为规定值(如ps=10MPa),由压力表3监视。当超低频信号发生器7产生三角波信号,频率为0.01~0.02Hz,输往比例控制器8,由其电流检测孔输出电压信号Ui,输往X-Y记录仪的X轴;被试阀输出流量由流量传感器5测量,输出电信号Uq输往X-Y记录仪的Y轴。在三角波工作半个周期中,记录笔就连续描绘出比例流量阀的稳态流量控制特性。

b.测试稳态负载特性

图36.2-70所示为稳态负载特性试验油路及测试原理图。

图36.2-70 比例流量阀稳态负载特性试验油路及测试原理图

1-油源泵;2-溢流阀;3-压力表a,b压差传感器c;4-被试阀;5-流量传感器;6-加载阀;7-信号电位计;8-比例控制器;9-比例电磁铁线圈;10-X-Y记录仪

采用恒压源供油,由溢流阀2调节,使被试阀入口压力为额定值,由压力表3a监视。由信号电位计7,使阀线圈中的电流为不同的常值(i=10,50,100%IN)。在每一常值电流控制下,改变加载阀6节流口,由最小逐渐开启,使负载压力p2逐渐减小,p2由压力表3b监视。此时被试阀前后的压力差△p,由压差传感器3c测出,并以电压信号U△p输出。将此U△p信号输往X-Y记录仪的X轴。随着p2的变化,通过阀的流量qV由流量传感器5测出,并以电压信号Uq输出。将此Uq信号输往X-Y记录仪的Y轴。在加载阀改变的过程中,记录仪就可绘出负载特性。为了能更好的连续描迹画曲线,应将加载阀改为比例节流阀,由电信号的三角波来控制加载节流口的连续、均匀的变化,就可画出效果更好的负载特性。

C.测试比例流量阀的动态特性

对输入电信号阶跃的响应特性 图36.2-71所示为被试阀对阶跃信号的响应特性的试验油路和测试原理图。

图36.2-71 比例流量阀阶跃响应特性试验油路及测试原理图

1-油源泵;2-溢流阀;3-压力表;4-被试阀;5-加载阀;6-流量传感器;7-信号电位计;8-开关;9-比例控制器;10-比例电磁铁线圈;11-暂态记录仪

采用恒压源供油。阀2为溢流阀,调节它使被试阀入口压力为额定压力pN,供油压力由压力表3a监视。将开关8闭合,调节信号电位计7,改变比例电磁铁线圈10中的电流大小。当被试阀输出流量为规定的试验流量qT的75%时,以此所对应的控制电压信号Ue(或电压信号Ui)作为电阶跃信号的上限值。调节加载阀5,使负载压力p2=10%pN;p2由压力表3b监视;流量由流量传感器6测量,并输出信号Uq。这就是调定的最终稳态工况。断开开关8,即为阶跃前的原始工况。将Ue(或Ui)和Uq同时输往暂态记录仪。当突然闭合开关8,即获得电信号的阶跃,记录仪则同时记录下电阶跃信号和流量的响应信号的波形。

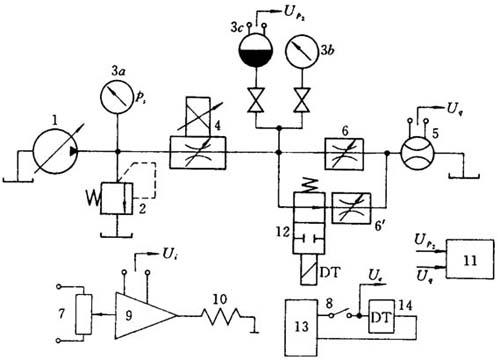

对负载压力阶跃的响应特性 图36.2-72所示为被试阀对负载压力阶跃时输出流量的响应特性的试验油路及测试原理。

图36.2-72 比例流量阀对负载压力阶跃响应试验油路及测试原理图

1-油源泵;2-溢流阀;3-压力表a,b压力传感器c;4-被试阀;5-流量传感器;6,6′-加载阀;7-信号电位计;8-开关;9-比例控制器;10-比例电磁铁线圈;11-暂态记录仪;12-快速开关阀;13-稳压电源;14-开关阀电磁铁线圈

采用恒压源供油,调节溢流阀2使被试阀入口压力为额定压力pN;调节信号电位计7使被试阀线圈中电流改变,使阀输出流量为规定的试验流量的70%;闭合开关8,电磁铁通电,开关阀12使加载阀6′油路切断。调节加载阀6使负载压力p2=10%pN,p2值由压力表3b监视,压力传感器3c测量,并输出电压信号Up2;断开开关8,电磁铁DT失电,调节加载阀6′,使p2为要求的最低负载压力。这样p2就是阶跃前的起始压力;闭合开关8,p2则为阶跃后最终的稳态压力。将Up2和流量传感器的Uq信号同时输往暂态记录仪11,在开关8闭合的同时,就可记录下负载压力的阶跃信号和流量的响应特性。

测试频率特性 图36.2-73所示为电液比例流量控制阀的频率特性的试验油路及测试原理。

图36.2-73 比例流量阀频率特性试验油路及测试原理图

1-油源泵;2-溢流阀;3-压力表;4-被试阀;5-流量传感器;6-频率特性分析仪(a信号发生器,b相关器);7-比例控制器;8-比例电磁铁线圈;9-绘图机

采用恒压源供油,调节溢流阀2,使被试阀入口压力为试验规定值(如1/3pN),由压力表3监视,由超低频信号发生器或由频率特性分析仪中的信号发生器6a产生加偏置的正弦信号,使比例电磁铁线圈中的电流为

I=B+Asinωt

式中:B、A的大小参见比例压力控制阀动态特性试验。电流信号由比例控制器的电流检测孔输出Ui信号代表;对应的输出流量由流量传感器5测量,输出电信号Uq,将此两信号同时输往频率特性分析仪中的相关器6b,就可获得比例流量控制阀的频率特性曲线,由绘图机9绘出。

比例流量控制阀的动态试验的说明

·在动态试验油路的设置中,同样也应遵循试验方法标准中有关瞬态试验条件的规定。

·在试验工作的实践中的关键问题是动态流量传感器的获得。目前国内尚无性能较好的流量计能满足动态测量的要求。

C.电液比例方向控制阀的性能特性试验

(A)静态性能特性

稳态流量控制特性 比例方向阀除可控制液流换向外,还有就是其输出流量是受输入的电流信号控制的。

在供油压力ps为规定常值时,当阀压降为不同常值条件下,其输出流量qV与输入电流i的关系,即为稳态流量控制特性qV=f(i)△py=常数如图36.2-74

(a)所示。

图36.2-74 电液比例方向控制阀静、动特性

内泄漏量 在P口供油压力为额定压力pN时,当控制电流i为零时,测量各油口(A、B、T)泄漏量的总和。

通流能力 在各种控制工况下,阀口全开时,测定通过不同流量时的阀口压力损失。

(B)动态特性

对电信号阶跃的响应特性 对于比例方向阀而言,其输入的电信号阶跃变化时,可以以阀芯位移作为响应参数;也可以输出流量作为响应参数。但阀芯位移不好检测。如果被试阀带阀芯位移反馈时,可以利用此检测的位移电信号对阶跃信号的响应。而输出流量的响应特性则与被试阀和流量之间的管路特性有关,所以在试验报告中应指明试验条件。此阶跃响应特性如图36.2-74(b)所示。

频率特性 在供油压力ps为常值(如10MPa)时,输入控制电压为加偏置的正弦信号,使比例电磁铁中的电流I=B+Asinωt(B、A的确定参见前述比例阀频率特性试验方法)。在正弦信号激励下,测量各频率工况下被试阀的阀芯位移或输出流量的响应,求出对电流信号的振幅比和相角差,即为频率特性,如图36.2-74(c)所示。

(C)电液比例方向控制阀性能试验油路及方法

a.测试稳态流量控制特性

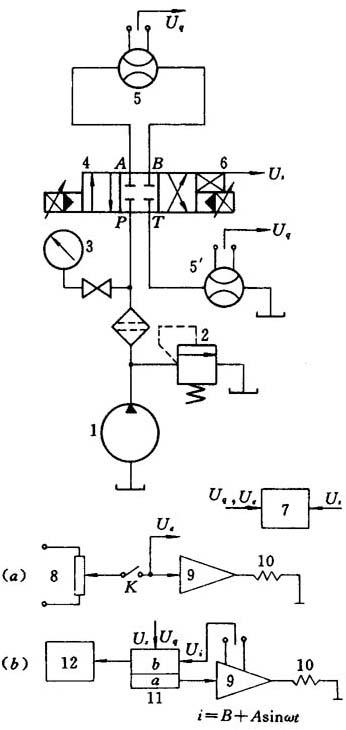

图36.2-75所示为比例方向阀的稳态流量控制特性试验油路及测试原理。

图36.2-75 比例方向阀稳态流量控制特性试验油路及测试原理图

1-油源泵;2-滤油器;3-比例溢流阀;4-压力表、压力传感器;5-蓄能器;6-被试阀;7-单向阀;8-加载阀;9-流量计或流量传感器;10-信号电位计;11-调节器;12-比例控制器;13-溢流阀的比例电磁铁线圈;14-X-Y记录仪;15-超低频信号发生器;16-比例控制器;17-被试阀线圈(17′)

由于稳态流量控制特性要求在恒定的阀压降条件下来测试输出流量qV与输入电流i之间的关系。试验标准中推荐的具有压力补偿器的油路,由于压力补偿器在被试阀开度变化过程中,不能达到令人满意的保持阀压降恒定的效果,特别是在小流量的情况下;另外要改变为不同的阀压降值时也不方便,因此需要寻求新的途径。如图所示采用利用压差反馈来保持恒阀压降的控制方案。根据控制阀压降的主令信号Uc与反馈信号U△p比较后,获得误差信号ε,经调节器11和比例控制器12来控制油源的比例溢流阀3,以便在被试阀电流i改变(即阀口开度)过程中,随时调整使阀压降始终保持为规定的常值。

在调节为规定的不同阀压降△pv条件下,由超低频信号发生器15产生0.01~0.02Hz的三角波信号,经比例控制器16控制着被试阀的电流i,由电流检测孔输出电压信号Ui代表,将其输往X-Y记录仪的X轴;相应的被试阀输出流量qV由流量传感器9检测,产生电压信号Uq输往记录仪的Y轴。当三角波工作半个周期中,记录笔就可连续绘出一个方向上的流量控制特性。当开关K换成K′闭合时,就可测试另一个方向上的流量控制特性。

b.测试动态特性

对电信号阶跃的响应特性 图36.2-76所示为比例方向阀动态特性试验油路及测试原理。

图36.2-76 比例方向阀动态特性试验油路及测试原理图

1-油源泵;2-溢流阀;3-压力表;4-被试阀;5-流量传感器;6-阀芯位移传感器;7-暂态记录仪;8-信号电位计;9-比例控制器;10-阀线圈;11-频率特性分析仪(a信号发生器,b相关器);12-绘图机

在规定的供油压力ps时,由(a)图中信号电位计调节不同的阶跃信号大小,闭合开关K即获得输入的电阶跃信号,将Ue输往暂态记录仪7;同时若被试阀阀芯具有位移传感器6时,则可将其输出电信号Us输往暂态记录仪,就可记录阀芯位移S对电信号阶跃的响应特性。若有动态流量计5,可将其输出信号Uq输往暂态记录仪,就可记录输出流量对电信号阶跃的响应特性。

测试频率特性 在规定的供油压力ps(如10MPa)时,由(b)图中的频率特性分析仪中的信号发生器11a产生加偏置的正弦信号,使被试阀线圈中电流为

I=B+Asinωt

由比例控制器的电流检测孔输出Ui和流量传感器输出的电压信号Up同时输往相关器11b,由绘图机12就可获得被试阀的频率特性。