齿轮泵齿轮的齿形

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册上册》第542页(1838字)

(1)对齿轮泵齿轮渐开线齿形的要求

齿轮泵用的齿轮的齿形和传递动力用的标准齿形不同,压力角、齿高系数往往都有特殊要求,基本上都采用修正齿形。这种齿形用于齿轮泵时,要满足如下要求:

·为增加有效排量,使泵小型化,要尽可能地加大啮合深度,以求在相同体积下(一般是在相同中心距下对比)取得最大的单位齿宽排量(即每厘米齿宽的有效排量),也就是单位排量齿宽要小,这样往往采用增大模数、减少齿数的设计方法。

·从齿顶径向密封考虑,齿顶弧宽要有合适的宽度。

·从闭死容积考虑,要有合适的重迭系数和齿隙。

·从减少流量脉动、降低噪声考虑,齿数要尽可能多一点。

(2)“增一齿”修正法

用这种方法计算齿轮中心距和齿轮顶圆直径时,将标准齿轮中心距和顶圆直径的计算公式中的齿数Z以“Z+1”代入,以得到正移距的目的。目前,我国拖拉机用齿轮泵在初始设计时都采用中心距变动系数固定为1的变位方式,采用压力角为20°的标准刀具,齿高系数为1,其变位后的齿形根部较肥。

(3)采用增大压力角,适当增大齿高系数来修正齿形,以得到增加齿数、不根切的目的。压力角用22.5°、28°、30°为多,齿数以12齿为多。

用上述两种方法进行修正后的齿形不仅消除了根切现象,而且和同齿数的标准齿轮的齿形相比,还有如下优点:

·由于啮合角a的加大,减少了重迭系数,可使困油容积变小,因而降低了泵的噪声、减少了油液发热。

·由于啮合角和齿形的曲率半径ρ的加大,使齿面的滑动系数和接触应力减少,改善轮齿的磨损情况,延长齿轮的使用寿命。由于加大了齿根厚度,因此相应地提高了齿的抗弯强度。

·由于修正后的齿形有较大的曲率半径,互相接触更加紧密,使啮合点的漏损减少,提高了容积效率。

(4)双模数双压力角非对称渐开线修正齿形

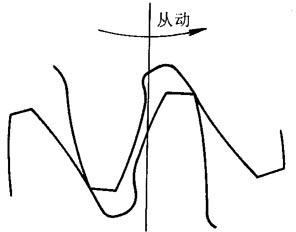

在不改变齿顶圆直径、不减少有效排量的情况下,为达到增大齿数、减少流量脉动、降低噪声的目的,有一种双模数双压力角非对称的渐开线齿形被采用。这种齿形,轮齿工作面的模数大,非工作面的模数小,轮齿的全齿高按大模数计算确定,其它尺寸均按小模数计算确定。见图13.4-3。

图13.4-3 双模数双压力角非对称齿形示意图

这种特殊齿形的加工刀具是专门设计的,刀具压力角也是非对称的,压力角大的半边切出轮齿的工作面,压力角小的半边切出轮齿的非工作面,并且产生一定的根切。(由于根切产生在非工作面,故对传动的连续性没有影响)。

这种修正法的优点是在相同结构尺寸下,齿数增多,噪声降低。缺点是需要专门设计的齿形加工刀具,轮齿工作有方向性。齿根强度储备不大,进一步提高压力受限制。

(5)对称非标准瘦长修正齿形

针对“增一齿”修正法不利于增加齿数。增大刀具压力角在刀具置备上又受客观条件制约。双模数双压力角非对称齿轮刀具特殊,不利于旋向互换,根切严重,不利于进一步提高压力,因而产生了对称非标准瘦长修正齿形。这种修正齿形,采用标准刀具压力角,大齿高系数,适当正变位,允许有少量根切,减小模数,增加齿数,不增加原有泵的体积,不减少原有泵的有效排量。这种齿形修正在不增加齿数、即相同齿轮模数、齿数的情况下,可以缩小中心距,即缩小泵的体积并增加单位齿宽有效排量(即减少单位排量齿宽),可大幅度减少液压径向力,减少轴承比压,提高泵的设计参数,目前,已被国内外广泛采用。