程序编制中的工艺处理

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2933页(8123字)

6.2.1 数控加工对象的合理选择和加工工序的安排

为充分发挥数控机床的作用,采用数控机床加工的零件可按下述原则选择:采用通用机床加工时,需复杂的专用夹具或很长的调整时间的零件;形状复杂、加工精度高或必须用数学方法确定的曲线、曲面零件;要求精密复制的零件;需多次改型设计的零件;需要钻、镗、铰、锪、攻丝、铣削等多种加工的零件;价值高的零件;需百分之百检验的零件;批量小的零件(如100件以下)。

数控加工程序,可以是整个工艺规程中某一道工序的加工程序,也可以是多道工序的加工程序。对于多道工序,需进行工序划分时,其划分的方法可归纳为三种:1.根据装夹定位划分工序,即将加工部位分成若干部分。每次装夹加工所有可能加工的部分;2.按所用刀具划分工序,即按刀具进行工序集中,在一次装夹中用一把刀加工其所能加工的所有部位,然后换第二把刀,这种方法广泛用于自动换刀数控机床;3.按加工变形因素,将各加工表面分成粗、精加工阶段,先粗加工,再精加工。

6.2.2 装夹方法和对刀点的确定

数控机床所用夹具,除必须专门设计者外,应尽量采用通用或组合夹具。确定装夹的定位基准时,也应尽可能与原始基准(或测量基准)重合,以避免尺寸换算和公差压缩。

数控加工中需确定对刀点。对刀点就是刀具相对零件运动(加工)的起点,也就是程序的起点。对刀点可以选在被加工零件上,也可以选在夹具上,但必须与零件的定位基准保持一定精度的坐标关系。对刀精度要求不高时,可直接用零件或夹具上的某些表面作对刀面。当对刀精度要求较高时,最好在零件上或夹具上制定一个对刀用的工艺孔。这在设计数控加工用夹具时应予注意。

如果在各程序段中需要换刀,有时还需要规定换刀点。为了防止换刀时刀具碰伤零件,换刀点通常规定在零件的外面。

6.2.3 加工路线的确定

加工路线,就是数控加工中刀具中心运动的轨迹。确定加工路线,应首先考虑保证零件的加工精度和表面光洁度,另外还应使数值计算工作简单、程序短,以减少编程工作量和纸带长度。为充分发挥数控机床的效能,应使加工路线最短。

在轮廓铣削时,为保证加工表面的光洁度,切出时最好超过切入点一小段距离后退刀。为保证加工表面的光洁度,还要根据工件材料的不同和铣刀的结构,正确确定加工路线的走向。如对于铝镁合金、钛合金和耐热合金等材料,最好按顺铣的原则确定加工路线的走向,这样对于提高加工光洁度和刀具耐用度都有利。

对于点位控制,一般要求定位精度较高,定位过程尽可能快,空程最短。在点位控制中,不但要确定孔距的坐标路线,而且要确定刀具加工时的轴向尺寸,即轴向加工路线的长度。该长度主要由被加工零件的孔深来决定,但还应考虑有关的辅助尺寸。如图8.5-136所示,其 =Zd+ΔZ+Zρ。式中的Zf为Z向坐标尺寸;Zd为孔深度;ΔZ为引入间距,光面一般取2mm,毛面取5mm;Zρ≈0.3D。为钻尖锥长,D为钻头直径。

=Zd+ΔZ+Zρ。式中的Zf为Z向坐标尺寸;Zd为孔深度;ΔZ为引入间距,光面一般取2mm,毛面取5mm;Zρ≈0.3D。为钻尖锥长,D为钻头直径。

图8.5-136 轴向加工路线长度的确定

用数控车床加工螺纹时,沿螺距方向(Z向)的进给应和工件(主轴)转动保持严格关系,考虑到Z向从停止状态到达指令指定的进给量(mm/转),以及从指令指定的进给量到停止状态,拖动系统总存在一过渡过程。因此,在安排Z向加工路线时,应设定一定的引入距离l1和超越距离l2,如图8.5-137所示。一般取l1>2mm,l2=l1/K;K是系数,一级螺纹取4.3,二级螺纹取3.6。对于大螺距和高精度螺纹,l1应取较大值。

图8.5-137 螺纹加工中引入距离和超越距离的设定

6.2.4 加工余量的选择

零件的加工余量为各中间工序加工余量的总和。选择工序加工余量,通常应考虑以下因素:

①零件越大,由于切削力、内应力引起的变形也会变大,因此应留有较大的加工余量。

②零件经热处理,会引起变形,故应留有足够的加工余量。

③为能保证达到图纸所规定的表面粗糙度和精度,应留有足够的加工余量,这在最后一道工序尤为重要。

④所采用的加工方法所用设备的刚性以及零件可能发生的变形。过大的切削量会由于切削抗力的增加而引起零件的变形。

为了缩短加工时间,降低零件加工成本,加工余量应尽量取小值。各种加工方法的参考加工余量及所能达到的精度等级见表8.5-40~8.5-46。

表8.5-40 表面加工的余量选择 mm

注:①精铣时,最后一次行程前留的余量应≥0.5mm。

②热处理的零件磨削前的加工余量系将表中值乘以1.2。

表8.5-41 H7孔的加工方式及余量 mm

注:在铸铁上加工直径为30与32mm的孔可用Φ28与Φ30钻头钻一次。

表8.5-42 H8孔的加工方式及余量 mm

注:在铸铁上加工直径为30与32mm的孔可用Φ28与Φ30钻头钻一次。

表8.5-43 按H8和H7级精度加工预先铸出或热冲出的孔 mm

注:①如果铸出的孔有很大的加工余量时,则第一次粗镗可以分成两次或多次粗镗。

②如仅用一次铰孔时,则铰孔的余最为本表中粗精铰孔余量之和。

③镗孔直径大于500mm时,所用的工序间加工余量与直径500mm的孔相同。

表8.5-44 用金刚石细镗H6或H7孔的加工余量 mm

注:当采用一次细镗时,加工余量应为粗精加工余量之和。

表8.5-45 H13~H9孔的加工方式

注:当孔径≤30mm、直径余量≤4mm和孔径>30~80mm、直径余量≤6mm时,采用一次扩孔或一次镗孔。

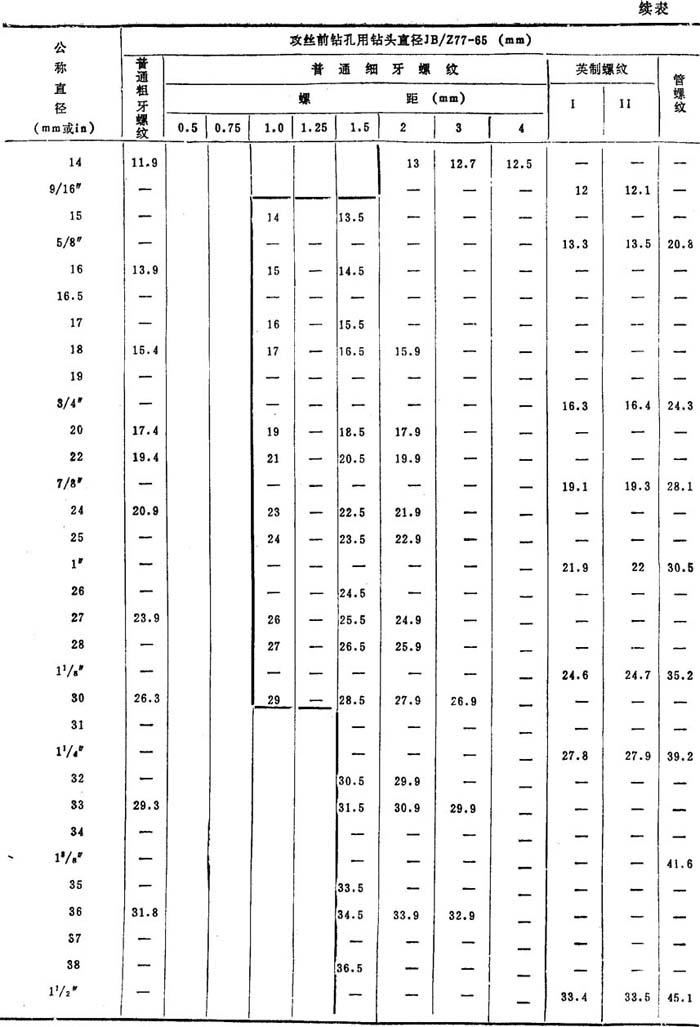

表8.5-46 攻丝前钻孔的孔径(钻头直径)

注:①钻英制螺纹底孔栏中,Ⅰ栏所示直径适用于攻丝时螺纹的牙尖挤高不大的材料上钻孔;Ⅱ栏所示直径适用于攻丝时螺纹的牙尖挤高较大的材料上钻孔。

6.2.5 切削用量的选择

切削深度αp(mm)根据机床、工件、刀具的刚度确定。在刚度允许的情况下,尽可能使t选得等于零件的加工余量。有时为了保证零件加工的光洁度,可留出最后光一刀的余量。

主轴转速n(r/min)根据允许的切削速度v选取,即:

式中的D为工件(或刀具)直径(mm)。v由刀具的耐用度决定。

进给量(mm/r)或进给速度(mm/min)是数控机床切削用量中的重要参数,可根据零件的加工精度和表面光洁度的要求,以及刀具和工件的材料选取。如精铣时可取20~25mm/min,精车时可取0.10~0.20mm/r。最大进给量受机床刚性和拖动系统性能的限制。

应该指出,选择切削用量时应充分保证刀具能加工完一个零件,或保证刀具的耐用度不低于一个工作班,至少不低于半个班的工作时间。切削用量对刀具耐用度的影响可用如下经验公式表示:

式中的指数z、y、x反映了切削速度V、进给量s、切削深度ap对刀具耐用度影响的程度。影响刀具耐用度最大的是切削速度,其次是走刀量,切深的影响最小。此外,刀具耐用度还受刀具本身材料、被加工零件的材料和材质、刀具的几何角度及刃磨质量等因素的影响。常用的切削用量见表8.5-47~8.5-66,供编程时参考。

表8.5-47 用高速钢钻头加工铸铁的切削用量

注:1.采用硬质合金钻头加工铸铁时取V=20~30m/min。

表8.5-48 用高速钢钻头加工钢件的切削用量

表8.5-49 用高速钢钻孔加工铝件的切削用量

表8.5-50 用高速钢钻头加工黄铜和青铜的切削用量

表8.5-51 用高速钢扩孔钻扩孔的切削用量

注:采用硬质合金扩孔钻加工铸铁时V=30~40m/min,加工钢时V=35~60m/min。

表8.5-52 用高速钢铰刀铰孔的切削用量

注:采用硬质合金铰刀铰铸铁时V=8~10m/min;铰铝时V=12~20m/min。

表8.5-53 镗孔的切削用量

注:当采用高精度的镗头镗孔时,由于余量较小,直径余量不大于0.2mm,切削速度可提高一些,铸铁件为100~150m/min,钢件为150~250m/min,铝合金为200~400m/min,巴氏合金为250~500m/min。每转走刀量可在s0=0.03~0.1mm范围内。

表8.5-54 攻丝的切削速度

表8.5-55 采用硬质合金端面铣刀的铣削用量

表8.5-56 车削碳钢和合金钢的切削速度(美国行业推荐)

注:上列切削速度对应于切深t=3mm,走刀量s=0.3mm/r当t、s变化后,V要修正。

表8.5-57 车削铸铁和铸钢件的切削速度(美国行业推荐)

表8.5-58 车削不锈钢的切削速度(美国行业推荐)

表8.5-59 车削轻金属的切削速度(美国行业推荐)

表8.5-60 车削工具钢、耐热合金及钛合金的切削速度(美国行业推荐)

表8.5-61 车削深度、进给量变化后切削速度的修正系数K(美国)

注:①s0以mm/r计,t以mm计。

②用于对表8.5-56~8.5-59中的切削速度进行修正。

表8.5-62 铣削时的切削速度(美国行业推荐)

表8.5-63 采用高速钢铣刀时的每齿进给量(mm/z)(美国行业推荐)

表8.5-64 采用硬质合金铣刀时的每齿进给量(mm/z)(美国行业推荐)

表8.5-65 钻孔的进给量(美国行业推荐)

表8.5-66 钻孔与铰孔的切削速度(美国行业推荐)

刀具磨损,应及时更换。更换的时间可根据经验确定。当工件表面光洁度显着下降,或加工表面产生发亮的刀痕,或在切削过程中产生不正常的振动等,都表示刀具已磨钝。还可根据刀具的磨钝限度值定期更换刀具。常用刀具的磨钝限度值见表8.5-67。

表8.5-67 常用刀具的磨钝限度值 mm

6.2.6 工具系统及刀具

TSG系统是数控镗铣床及加工中心所用工具(部颁标准),其中包括三种规格7∶24锥柄的19种不同用途的刀柄,如图8.5-138所示。TSG系统中各种工具型号的编制方法如下:

图8.5-138 TSG工具系统

左栏表示柄部型式及尺寸,其中JT表示加工中心用锥柄柄部(带有机械手夹持槽),其后的数字为相应的ISO锥度号,如50、45和40分别代表大端直径为69.85、57.15和44.45mm的7∶24锥度;ST表示一般数控机床用锥柄柄部(没有机械手夹持槽),数字意义同上;MTW表示无扁尾莫氏锥柄,其后数字为莫氏锥度号;MT表示有扁尾莫氏锥柄,其后数字为莫氏锥度号;ZB表示直柄接杆,后面的数字表示其直径尺寸;KH表示7∶24锥柄接杆,其后数字为锥柄ISO代号。中间栏表示用途,其中J表示装接长杆用刀柄;Q表示弹簧夹头;KH表示7∶24锥度快换夹头;Z(J)表示用于装钻夹头(贾氏锥度加注J);MW表示装无扁尾莫氏锥柄刀具;M表示装带扁尾莫氏锥柄刀具;G表示攻丝夹头;C表示切内槽工具;KJ表示用于装扩、铰刀;BS表示倍速夹头;Ⅱ表示倒锪端面刀;TZ表示直角镗刀;TQW表示倾斜式微调镗刀;TQC表示倾斜式粗镗刀;TZC表示直角型粗镗刀;TF表示浮动镗刀;TK表示可调镗刀;XS表示装三面刃铣刀用;XM表示装面铣刀用;XDZ表示装直角端铣刀用:XD表示装端铣刀用。右栏表示规格,用数字表示,其含义随工具的不同而异,对有些工具表示轮廓尺寸DL,而有些工具则表示应用范围。

选用刀具时,从总体上通常要求其安装调整方便、刚性好、精度高、耐用度好。对于铣削加工所用刀具,当铣削平面时,应选用镶不重磨多面硬质合金刀片的端铣刀或立铣刀。选用立铣刀加工时,刀具的结构尺寸应根据被加工零件的形状、尺寸和精度确定。加工内型面,刀具半径r应小于零件内型面的最小曲率半径ρ,一般取r=(0.8~0.9)ρ,

零件的高度H≤( ~

~ ))r,以保证刀具具有足够的刚性。对于深槽,刀具切削部分长度l和零件高度H之间可按下式考虑:

))r,以保证刀具具有足够的刚性。对于深槽,刀具切削部分长度l和零件高度H之间可按下式考虑:

l=H+(5~10)(mm) (8.5-121)加工通槽或外形时,则按下式考虑:

l=H+re+(5~10)(mm) (8.5-122)其中re为刀尖角半径。粗加工内型面时,如图8.5-139所示,可按下式确定刀具直径。

图8.5-139 粗加工内型面示意图

式中的δ1为槽的精加工余量;δ为加工内型面时允许的最大精加工余量;Φ为两几何元素的最小交角。加工肋时,如图8.5-140所示,刀具直径D和肋的厚度b之间可按下式估算:

D=(5~10)b (8.5-124)

图8.5-140 铣削肋的情况

铣刀的螺旋角 ,以切削面积不变为条件,由下式确定:

,以切削面积不变为条件,由下式确定:

C=BZtg /πD (8.5-125)

/πD (8.5-125)

式中 C=1,2,3,…,为任意整数;B为切削宽度或零件高度;Z为刀刃数。

对于钻削加工所用刀具,当钻削细长孔时,容易折断钻头,除应注意冷却和倒屑外,在钻孔前最好用中心钻钻中心孔,或用刚性较好的短钻头划窝引正(还可代替孔口倒角)。若加工表面较硬,在钻中心孔前可先用硬质合金立铣刀在欲钻孔部位先铣一小平面。加工较大直径的孔时,可用高效率扁钻。加工箱体零件的孔,可采用镶三面刃机夹刀片的钻头,钻削时冷却液可从钻头中心引入,因而可进行高速钻削。还可采用阶梯式钻头,这种钻头的每一阶梯都有自己的螺旋槽,因此比带螺旋槽的复合钻头更容易排屑。

对于镗孔加工所用刀具,在精镗孔时,常采用精镗微调镗刀杆。镗孔除采用单刃镗刀外,还有双刃机夹镗刀,其镗刀头通过接杆与刀柄相连,更换刀片方便,尺寸可调,刚性好,可以进行对称切削。还有供大孔镗削的镗刀系统,其镗刀头部分可在较大范围内进行调整,最大镗孔直径可达1000mm。镗削一组精度不高的孔,可用一把刀完成所有孔的加工之后,再换刀进行第二道镗孔工序,直至最后一道工序。镗削精度高的孔,则须单独完成,以避免坐标移动而带来的误差。

编程时,多数情况要规定刀具的结构尺寸和调整尺寸,尤其是自动换刀数控机床,在刀具安装之前,应根据编程时确定的参数,用预调装置(对刀仪)调整到要求的尺寸。对刀仪的精度级别及测量方式分别见表8.5-68和8.5-69。

表8.5-68 对刀仪的精度级别 mm

注:重复精度为对刀尺寸精度的一半。通常在一次装夹中,重复测量7次。

表8.5-69 对刀仪的测量方式