石方爆破施工工艺

出处:按学科分类—工业技术 中国建材工业出版社《建筑工程施工实用技术手册》第65页(5381字)

爆破作业的施工程序是比较复杂的,主要包括:学习爆破技术→进行安全教育→检查爆破器材→清除表层土→选择炮位→钻炮眼→装炸药→堵塞炮眼→敷设起爆网络→设置警戒线→起爆炸药→清理落方等。

爆破作业是一项关系人们生命安全的作业,因此,必须认真、仔细地做好施工准备工作,不得有任何麻痹和马虎。

(一)炮位的选择

炮位的选择十分重要,炮眼的方向和深度都将直接影响爆破效果。选择炮眼时必须注意石层、石质、石纹、石穴,以选无裂纹、无水湿之处为宜,应避免选择在两种岩石硬度相差很大的交界处,应尽量选择在抵抗线最小,临空面较多的地方,并与各临空面的距离接近相等,或者有意识地改造地形,使第一次爆破后为以后爆破创造更多的临空面。

炮眼的方向,应与岩石临空面大致平行,并尽量与岩石走向垂直。群炮炮眼的间距,宜根据地形条件、岩石类别、炮眼类型等确定,并根据炮眼间距、岩石类别、地形条件、炮眼直径、炮眼深度等,计算确定每个炮眼的装药量和炸药种类。对于群炮,宜分排或分段采用微差爆破。

爆破参数应结合现场的具体条件和实践经验来确定:

1.最小抵抗线W的确定

最小抵抗线W一般为梯段高度的70%~80%比较适宜。如果最小抵抗线过大,不仅会使爆落的岩石块过大,而且容易残留炮根,造成安全隐患;如果最小抵抗线过小,不仅会导致岩石飞散造成危险,而且增加炸药用量、提高工程造价。

2.炮孔深度的确定

炮眼法采用台阶式爆破时,炮孔的深度应使爆破后的地面与原地面平齐。较坚硬的岩石易留炮根,因此炮眼的深度L应大于岩层厚度H,较软弱的岩石,炮眼的深度L应小于岩层厚度H。一般情况下,可以掌握如下深度:(1)坚硬岩石:L=(1.10~1.15)H;(2)次坚石:L=(0.90~0.95)H;(3)软弱岩石:L=(0.70~0.80)H。

药壶法的炮孔深度一般为5~7m,不宜靠近设计边坡布设,药室距设计边坡线的水平距离不宜小于最小抵抗线。猫洞炮炮孔的深度为2~6m。

3.炮孔距离和排距的确定

炮眼法两孔之间的距离(孔距)a,其大小与起爆方法和最小抵抗线W有关。火雷管起爆时:a=(1.4~2.0)W;电雷管起爆时:a=(0.8~2.3)W。

采用多排排炮爆破时,炮孔按梅花形交错布置,两排炮孔之间的排距b=0.86aW。

猫洞炮的炮孔距a=(1.0~1.3)W(W为相邻两药包计算抵抗线的平均值)。

(二)钻凿炮孔

炮孔选定后即可进行凿孔。凿孔的技术要求与采用的爆破方法有关。通常按炮孔的直径和深度分为浅孔爆破和深孔爆破两种。

浅孔爆破的孔径小于75mm,孔深小于5m,通常用手提式凿岩机凿孔。

深孔爆破的孔径大于75mm,孔深大于5m,通常用冲击式钻机或潜孔钻机凿孔。

(三)炮孔装药

1.炮孔装药量计算

装药就是把炸药按施工要求装入凿好的炮孔内。装药前应先计算出炸药的用量。各种爆破方法的药量计算公式,都是根据药包的装药量与所需爆破岩土的体积成正比这个关系得来的,即

Q=KV (1-41)

式中 Q——药包装药量(kg);

V——该药包所需爆破的岩土体积(m3);

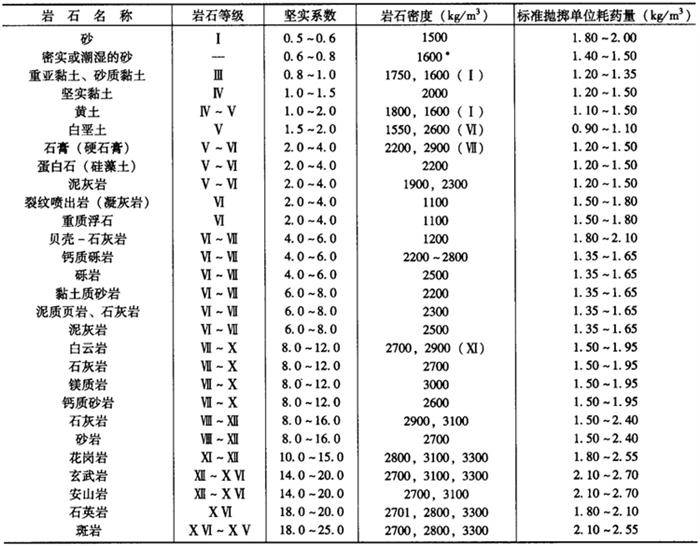

K——单位耗药量(kg/m3),参考表1-29。

表1-29 单位耗药量K值表

注:1.“*”根据试验得出。

2.括号的罗马字母代表相应重度的岩石等级。

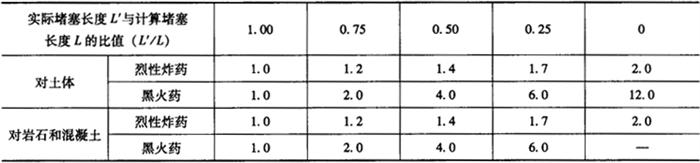

3.表中单位耗药量K值是在药孔堵塞良好,即堵塞系数为1的情况下定出的数据;如果药孔堵塞不良,应视具体情况乘以堵塞系数d,见表1-31。

4.表中所列K值是指一个自由面的情况,若为2、3、4、5和6个自由面时,应分别乘以0.83、0.67、0.50、0.33和0.17。

(1)标准抛掷爆破药包量计算

在标准抛掷爆破中爆破漏斗半径r=W,所以,爆破漏斗体积V=1/3πr2W≈W。故得

Q=KeW3 (1-42)

式中 e——炸药的换算系数。

式中K的大小与土石的类别和炸药的种类有关。在非标准抛掷爆破时,还与地面坡度或爆破作用指数n有关。

工程上所用的标准炸药的爆力为300mL,猛度为11mm。如果采用的炸药不是标准炸药,可以标准炸药为准,令其换算系数为1,其他品种炸药的换算系数参考表1-30。

表1-30 炸药的换算系数e

表1-31 药孔的堵塞系数d

(2)抛掷爆破药包量计算

当W≤25m时

Q=(0.4+0.6n3)eKW3 (1-43)

当W>25m时

Q=(0.4+0.6n3)eKW3(W/25)1/2 (1-44)

(3)松动爆破药包量计算

一般松动爆破计算公式

Q=0.33eKW3 (1-45)

对斜坡地形或阶梯式地形

Q=0.36eKW3 (1-46)

(4)内部作用爆破药包量计算

Q=0.20eKW3 (1-47)

2.爆破中药包的类型

装药的方式根据爆破方法和施工要求的不同而异。通常有以下几种:

(1)集中药包

集中药包的炸药完全装在炮孔的底部,爆炸后对于工作面较高的岩石崩落效果较好,但不能保证岩石均匀破碎。

(2)分散药包

分散药包的炸药沿孔深的高度分散安装,爆炸后可以使岩石均匀地破碎,一般适用于高作业面的开挖段。

(3)药壶药包

药壶药包是将炮孔底部扩大成葫芦形或坛子状,集中埋置炸药,以提高爆破效果。药壶药包适用于结构均匀致密的硬土、次坚石和坚石,以及量大而集中的石方爆破。

(4)坑道药包

坑道药包安装在竖井或峒底部的特制的储药室内,装药量特别大,属于大型爆破的装药方式。它适用于土石方大量集中、地势险要或工期紧迫的路段,以及一些特殊的(如定向爆破)爆破工程。

(四)药孔堵塞

药孔的堵塞是爆破工程中非常重要的一个环节,如果堵塞方法不当或堵塞质量不符合要求,不仅影响爆破效果、容易形成“冲天炮”,而且可能发生人身伤亡事故,因此,一定要认真对待药孔的堵塞。

对中小型爆破的药孔,一般可用干砂、滑石粉、黏土和碎石等材料堵塞,并用木棒等将堵塞物轻轻捣实,但切忌用铁棒捣实。

在大爆破施工过程中,在导洞和竖井堵塞前,应对装药质量进行仔细检查,并用槽、竹筒或其他材料保护好电爆缆线。在药室外侧砌一道石墙,然后填土捣实。在石墙外2~3m一段,或洞身至药室拐弯一段,应当用黏土堵塞夯实,其余部分可用土石分层填塞紧密。药孔堵塞的长度一定要符合设计要求。

竖井和平洞的堵塞材料可以就地取材,分层回填至原地面,平洞的堵塞长度不应小于最小抵抗线。

(五)起爆炸药

炸药的起爆,一般情况下可用火花起爆法和电力起爆法。中小型爆破可用雷管、引火剂或导火索等,从炮孔的外部引入炮孔的药室使炸药爆炸。当采用起爆网络时,必须做到以下几点:

(1)在爆破工作正式开始后,撤离非接线人员和设备至安全地点并做好警戒工作。

(2)开始敷设网路至起爆的这段时间内,应将现场内的带电设备完全断电,以免发生意外情况。

(3)电网路应自药室开始逐渐向主线和电源方向连接,禁止先接电源或任何供电设备,并禁止在雷雨天或黑夜进行。

(4)开始接线之前,应仔细检查每个导洞的线路电阻,不应超过设计要求的±10%,否则应找出原因,排除故障,对可疑的线路和起爆体应及时更换,或设置必要的复线作为起爆线路。

(5)电线的接头要求清洁、光亮,接触性能良好,并用绝缘布进行包扎,以保证电线的电阻稳定,电流正常。

(六)瞎炮处理

由于种种原因在爆破后会出现瞎炮,这是非常危险的隐患,必须组织有关人员进行处理。如果判断出现瞎炮,应由原施工人员进行处理,采取安全措施加以排除。对于大爆破,应找出线头接上电源重新进行起爆,或者沿导洞小心掏取堵塞物,取出起爆体,用水灌浸药室使炸药失效,然后再进行清除。对于中小型爆破,可在距瞎炮的最近距离不小于0.6m处,另行打眼爆破,当炮眼不深时,也可用裸露药包爆破。

(七)清理爆落石方

当石方爆破以后,必须按照爆破次数进行及时清理。清理时一定要根据施工要求和石料的利用情况分别清理。如开挖路堑无填方工程时,则被清理的石料必须组织机械配合运输工具运出施工现场,以利于下次爆破。如果是傍山筑路半挖半填,则爆破的碎石可作填方用,此时可用推土机或装载机进行清理。

由于路基施工不同于采石场和矿山开挖,一方面施工场地狭小,机械设备的布置和使用受到限制,另一方面要求机械设备的能力大、效率高,又要机动灵活,具有一定的越野性能和爬坡能力。因此,在选择清理石方机械时,应考虑以下技术经济条件:工期所要求的生产能力;预算的工程单价;爆破岩石的块度;爆后岩堆的大小;机械进入现场的运输条件;爆破时机械撤离和重新进入工作面的情况等。对于以上技术经济条件应综合分析,不能孤立地只考虑某一方面。

在一般情况下,正向铲挖掘机的适应性较强,但进出工地比较缓慢。轮胎式装载机则比较机动灵活。相同功率的正向铲挖掘机与装载机相比,装载机可铲装较大块度的石块,而且可以用较少的铲斗数量装满载重量相同的运输车辆,同时也可以自行铲运。挖掘机的优点是卸载高度较好。就经济性来讲,运距在30~40m以内,采用推土机较好,40~60m用装载机自铲运较好,100m以上用挖掘机配合自卸汽车较好。