大豆分离蛋白加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第386页(5269字)

1 概述

分离蛋白又称等电点蛋白粉,它是将脱壳脱脂的大豆进一步去除所含非蛋白质成分后,所得到的一种精制大豆蛋白产品。与浓缩蛋白相比,分离蛋白中不仅去除了可溶性糖类,而且要求除去不溶性聚糖,因而蛋白质含量高(不低于90%),但其得率相应也低(约35%~40%)。在制取分离蛋白中所需的装备即为大豆分离蛋白加工装备。大豆分离蛋白加工工艺主要有稀碱液浸取后机械分离或膜分离两种。目前国内仍以前者为主。

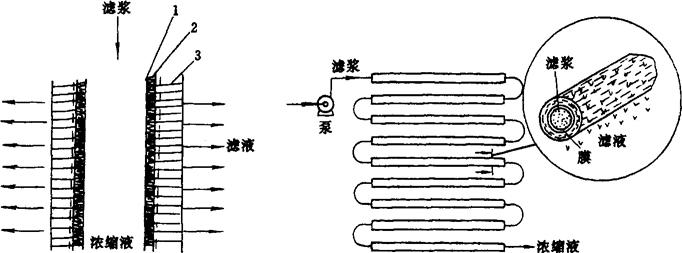

2 加工工艺(图1-14-39和图1-14-40)

图1-14-39 稀碱液浸取机械分离大豆蛋白加工工艺流程图

图1-14-40 稀碱液浸取膜分离大豆蛋白加工工艺流程图

2.1 原料

用于低变性脱脂豆粕的原料大豆在浸油前应经清杂并脱壳处理。高温粕由于蛋白变性严重,可溶性差,因而产品得率低,故一般不采用。

2.2 粉碎

原料粕在萃取时的粒度大小,影响大豆蛋白的溶出,也即影响产品的得率和产量。在其他条件相同的前题下,颗粒大其溶出所需的时间延长,甚至不能溶出而随渣被排掉;如颗粒过小则会造成过滤困难。故一般要求将豆粕粉碎成100目左右的颗粒。使用锤片粉碎机等。

2.3 浸取

将原料粉加入萃取罐,稀碱液可预先注入罐内,也可采用边加料边加液的方式,但要求稀碱液的pH应预先调均匀,以避免因局部的pH过高而影响产品的品质及得率。一般控制料液比为1∶(10~12),加液量多时有利于大豆蛋白的溶出,可提高得率,但废液量增加。pH一般取在8.5~9.5,温度在40~55℃,并不断地进行搅拌,要求能使原料颗粒处在悬浮状态即可。一般控制搅拌器桨叶端头的线速度在2m/s左右。由于萃取时间与萃取液的pH、温度、料液比及原料的粒度等因素有关,一般在15~120min不等。为了提高得率,一般采用第一次粗分离后的粕渣再进行一次浸取后将粕渣弃去。

2.4 分离

对于采用的两种工艺方法都需进行分离,其目的是为了除去较大的纤维颗粒和固体微粒。一般采用振动筛或锥篮式离心机分离去除较大的纤维颗粒(即豆渣),然后再经碟片分离机进一步去掉浆液中的固体微粒。

从图1-14-40可以看出,经分离后得到的豆乳,就可以进入膜分离设备进行处理。通过超滤和反渗透两套装置处理后得到的蛋白浓缩液和低分子蛋白及可溶性糖类的浓缩液,即可送入下道干燥工序。由于其废水也可作循环使用,因而既节约了能源又避免了污染环境。

2.5 沉淀

沉淀处理的目的是通过往豆乳中加入酸类(如盐酸、硫酸等),调整pH至大豆蛋白质的等电点(在此pH条件下大豆蛋白质的溶解度最低,此时溶液的pH约4.1~4.6)时,生成蛋白质盐酸沉淀析出。而低分子蛋白质及可溶性糖类仍处于溶解状态。采用带搅拌器的沉淀罐。

2.6 分离

分离的目的是为了将沉淀处理后的料液中的蛋白凝乳与乳清液分开,以便进入下道洗涤工序。使用碟片分离机。

2.7 水洗

水洗和分离的目的是为了进一步提纯大豆蛋白。通过加水洗涤和分离可使可溶性糖类得到进一步的去除,一般需进行2~3次洗涤。采用带搅拌器的水洗罐和碟片分离机。

除得到的乳清液可循环使用外,洗涤废水一般均弃去不用。

2.8 中和、调整浓度、灭菌

如要求得到的大豆分离蛋白是钠朊盐形式时,在干燥前均需加碱中和,调整pH至7左右。如在干燥前不经加碱中和、回调,则所得产品为等电点分离蛋白粉。当料液浓度为8%~12%时,干燥后得到的颗粒溶解性好。加温至65℃进行灭菌。

2.9 喷雾干燥、冷却

将经灭菌后的料液,用泵送入离心喷雾干燥机进行干燥成粉末状的大豆分离蛋白。为了避免长时间受热而引起蛋白质变性,应采用连续出粉,并迅速降温至40℃以下。冷却后再包装入库。操作条件基本同大豆浓缩蛋白。制品含水率为3%。使用设备有离心喷雾干燥机、振动流化床冷却机等。

3 关键设备

锤片粉碎机、浸取罐(要求有加热夹层)碟片分离机参见本章第9节。

3.1 喷雾干燥机

参见第1篇第8章第3节。

3.2 膜分离设备

将含有两个或两个以上组分的流体(真溶液、乳浊液、悬浮液等),在容器中通过一固体膜,借该膜的选择性以及膜两侧的能量差(如静压差、浓度差、电位差等)将某种成分和流体中的其他组分(溶剂)分离,以达到浓缩溶质或净化溶剂的设备便是膜分离设备。膜分离技术主要可分反渗透、超滤和微滤等,反渗透是利用反渗透膜(一般为均质膜或表面致密的复合膜)选择地透过溶剂的性质,对溶液施加压力,克服溶剂的渗透压,使溶剂通过膜面从溶质中分离出来的过程。该技术可用于海水淡化、果蔬汁的浓缩及分离蛋白的浓缩等。超滤是应用孔径为0.001~0.02μm的超滤膜来过滤含有大分子或微细粒子的溶液,使之从溶液中分离的过程。与反渗透不同的是小分子溶质与溶剂一起通过超滤膜。超滤可用于果蔬汁的浓缩和澄清、大豆蛋白的浓缩和分离、天然色素和食品添加剂的分离和浓缩、奶的分离和浓缩、酒和醋的澄清与提纯等。而微滤则是以孔径小于10μm的多孔膜过滤含有微粒的溶液,将微粒从溶液中除去。可用于食糖的精制、澄清、过滤及啤酒的冷过滤除菌等。

在分离蛋白加工过程中,首先用超滤装置将低分子蛋白质、可溶性糖类和蛋白凝乳分开。蛋白凝乳经浓度调整后送去进行喷雾干燥得到大豆分离蛋白。而滤过液低分子蛋白质和可溶性糖液则通过反渗透装置除去水分浓缩后进行喷雾干燥得到低分子蛋白质和糖。

膜分离装置主要包括两部分:即膜分离单元(膜组件)和对流体提供压力和流速的装置(泵)。相对超滤和反渗透而言膜组件通常有4种:管式、平板式、卷式和中空纤维式。

3.2.1 膜分离单元(膜组件)

(1)平板式膜组件平板式组件由不同数量的平板膜组成,其结构如图1-14-41所示。该种膜组件单位体积膜面积大,因此原液流通面积大不容易堵塞,因此对原液预处理要求相对较低,压力损失较小,原液流速可高达1~5m/s。

图1-14-41 平板式膜组件(DDS模块)

1-中心轴 2-盖板 3-膜 4-滤纸 5-膜支撑板 6-滤纸 7-膜 8-垫片

(2)管式膜组件(图1-14-42) 管式组件主要是把膜和支撑体合在一起制成管状,再将一定数量的管以一定方式联成一体而组成。按膜附着在支撑管的内侧或外侧可分为内压管式和外压管式组件。按管式组件中膜管的数量又可分为单管式和列管式两种。管式组件的优点是流动状态好、流速易控制,适当控制流速可防止或减小浓差极化,安装、拆卸、换膜和维修均较方便。由于支撑管径相对较大(一般在0.6~2.5cm),所以可处理含悬浮团状体的溶液。与平板式组件相比,单位体积内有效膜面积较少。

图1-14-42 管式膜组件

1-膜表面层 2-膜支撑层 3-玻璃纤维管

(3)卷式膜组件(图1-14-43) 将板式膜与支撑材料、隔网等相间重叠放置后卷绕起来即为卷式膜组件。该类组件单位体积内的膜表面积大,投资及运行费用低。但因流道过窄,流速难于调节,固体悬浮物会发生严重结垢,故仅限于超滤使用。

图1-14-43 卷式膜组件

1-中心管 2-膜 3-隔网 4-多孔支撑材料

(4)中空纤维式膜组件(图1-14-44) 具有25~ 42μm内孔直径的中空纤维膜束集装在一个管内即为中空纤维式膜组件。该类膜组件单位体积内膜表面积大,极易小型化。中空纤维膜耐压,不易损坏,但一旦损坏便无法修复。另外表面去污困难,滤浆需经严格处理。该类组件也仅限用于超滤。

图1-14-44 中空纤维膜组件

(1)内压式 (2)外压式

1-滤浆进口 2-滤液出口 3-中空纤维 4-浓缩液出口 5-固定端

3.2.2 超滤和反渗透的基本工艺流程 常见的基本流程有两类,即一级流程和多级流程。

(1)一级流程 进料液经一次加压反渗透或超滤分离的流程,即为一级流程。一级流程又可分为一级一段连续式、一级一段循环式和一级多段连续式三种。

①一级一段连续式(图1-1445):料液一次经过膜组件,透过液和浓缩液分别被连续排出系统。该流程简单、能耗少,但水的回收率低、浓缩液的溶质浓度不高。

图1-14-45 一级一段连续式工艺流程图

1-料液贮槽 2-泵 3-膜组件 4-阀门

②一级一段循环式(图1-14-46):原液流过组件后,将部分浓缩液返回料液贮槽1,与原有料液混合后再次通过膜组件进行分离。该流程提高了水的回收率,但水质有所下降。

图1-14-46 一级一段循环式工艺流程图

1-料液贮槽 2-泵 3-膜组件 4-阀门

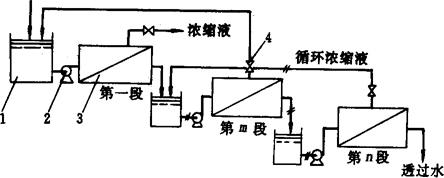

③一级多段连续式(图1-14-47):把前一段的浓缩液作为后一段的进料液,而各段的透过水连续排出。该流程水的回收率高,浓缩液量减少,但浓度提高。

图1-14-47 -级多段连续式工艺流程图

1-料液口贮槽 2-泵 3-膜组件 4-阀门

(2)多级流程

①多级连续式(图1-14-48):该流程是把上一级的透过水作为下一级进料液,可使出水水质提高,但回收率低。

图1-14-48 多级连续式工艺流程图

1-料液贮槽 2-泵 3-膜组件

②多级多段循环式(图1-14-49):该流程是把上一级的透过液作为下一级的进料液,直至最后一级透过液引出系统。而浓缩液则从后一级向前级返回,并与前一级料液混合后再进行分离。此流程既可提高水的回收率,又可提高透过液水质。但因泵多费用较大。

图1-14-49 多级多段循环式工艺流程图

1-料液贮槽 2-膜组件 3-泵 4-阀门

影响膜工作效果的主要因素是物料流经膜面时的流速、物料温度及操作压力。流速高,效果好。温度高可有利于渗透,但温度受到膜材料的性能及物料的热敏性的限制。工作压力的上升(在膜允许的耐压范围内而言),有利于渗透速度的增加。