碳酸饮料加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第464页(10041字)

1 概述

碳酸饮料是指带有二氧化碳气体的饮料。主要类型有:

(1)可乐型:可口可乐、百事可乐、天府可乐等;

(2)透明型:雪碧、柠檬汽水、苏打水等;

(3)加果汁型:橘汁汽水、芒果汽水等;

(4)果味着色型:健力宝及其他果味汽水等。

碳酸饮料加工装备是用水和上述不同的饮料主剂为原料采用不同的工艺配方加工碳酸饮料的装备。

我国的饮料市场仍以碳酸饮料为主,其加工装备规格较全,以250mL瓶装汽水为例,生产能力1800~20000瓶/h均可配套。

应该指出的是,饮料主剂或浓缩液(又称基料或原浆)是生产碳酸饮料的关键成分,它是影响产品质量的主要因素。目前我国一些较大的碳酸饮料厂,如重庆“天府可乐”、天津“津美乐”、上海“雪菲力”等均有了自己的汽水主剂车间,生产能力(可加工汽水)100万t。另有一些传统和民族饮料厂家也有自己的主剂生产基地。一些进口牌号的碳酸饮料由于涉及专利等因素,其主剂主要靠进口。要发展我国传统和民族饮料就要先发展自己的主剂,这也是发展我国碳酸饮料工业的关键所在。

汽水主剂的生产关键在于配方,而各种主剂配方又是严格保密的。本节所述碳酸饮料加工装备着重介绍利用主剂进行饮料的生产。

2 加工工艺

碳酸饮料的制造工艺一般有两种:一种是先把糖液、主剂及添加剂制成调合液,定量灌入瓶中,然后再充满碳酸水的二次混合(也称二次灌装);另一种是用定量混合机把调合液和水以一定的比例作连续的混合,冷却并吸收碳酸气的自由式混合方式(也称一次灌装)。

第一种工艺目前除小型饮料厂外很少采用,已逐步被第二种加工工艺所代替。这里以自由混合方式为主介绍碳酸饮料加工工艺。

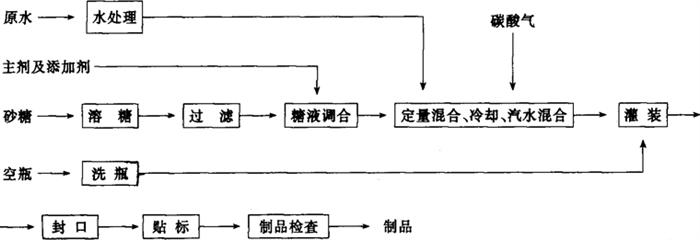

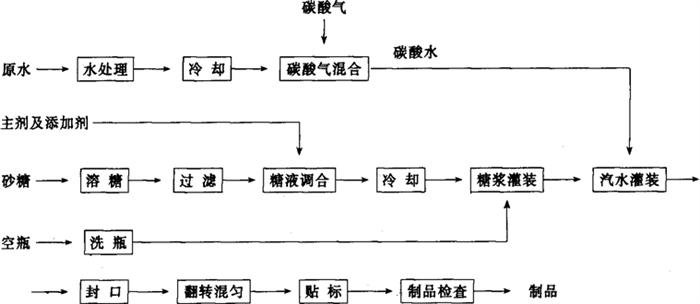

碳酸饮料的工艺流程图如图1-17-1和图1-17-2所示。

图1-17-1 自由混合工艺流程图

图1-17-2 二次混合工艺流程图

2.1 水处理

饮料用水的水源大致有:都市自来水、深井水和地表水。大型饮料厂一般采用深井水或地表水,小型饮料厂则用自来水或深井水。这里以深井水为例介绍水处理的一般方法。

由于原水中含有悬浮物、胶体物质和大量的溶解物质,水处理的目的就是去除这些杂质,降低水的硬度,使之达到饮料用水的标准。各地水源及水质情况不同,在进行水处理前要先对原水进行化验,根据化验结果确定水处理措施。根据我国大部分饮料厂的生产情况,对深井水一般要通过粗滤、精滤、脱气、软化及除盐、灭菌等处理,最终才能达到饮料用水的要求。

2.1.1 粗滤 粗滤一般采用砂滤和活性炭过滤。砂滤作为水处理系统中的预处理可除去水中的混浊物质并有一定的灭菌作用。活性炭过滤用于除去水中的有机物、色度和余氯。所用设备分别为机械过滤器和活性炭过滤器。

2.1.2 精滤 精滤用以进一步去除水中的悬浮物、细菌及其他杂质,从而减轻后处理工序的负担。所用设备为精密过滤器。

当用水量较少,且水质情况较好时,可将粗滤和精滤放在一起,采用砂棒过滤器,滤出的水质可达到基本无杂质、无菌。

2.1.3 脱气 在压入碳酸气之前,要尽可能除去溶解于原料水中的空气,以利于碳酸气的压入,并防止充填时发泡及制品的氧化。原料水先脱气或与调合糖液混合后再脱气,视饮料品种和工艺要求而定,考虑到先混合再脱气香味的损失,一般多采用在水处理过程中进行脱气。

是否需要进行脱气也需根据水质情况而定。在使用深井水时,当水中二氧化碳含量(碱度)大于50mg/L时,采用脱气塔并将其置于软化处理前,与离子交换器配套使用较为经济合理,同时可以减轻阴离子树脂的负担。经脱气塔处理后的水中残余二氧化碳含量可降到5~10mg/L。

2.1.4 软化及除盐 自然水中含有大量的钙、镁离子和亚铁等重金属阳离子,硬度很高且含多种溶解盐,不适于制作饮料,必须进行软化及脱盐处理。水质软化可采用石灰软化法、电渗析和离子交换法等。石灰软化适用于碳酸盐硬度较高、非碳酸盐硬度较低、不要求高度软化的原水,也可作为离子交换处理的预处理。饮料用水的软化及脱盐处理一般采用电渗析器或离子交换器,根据水质情况,当含盐量较高时,也可两者组合并用。

2.1.5 灭菌 饮料用水要严格控制大肠菌群和致病菌,尽管经过过滤等处理会有相当数量的致病菌和微生物被除去,但还是要进行严格的灭菌处理。其方法可采用氯、臭氧或紫外线灭菌。采用氯灭菌成本较低,但水中常存在着余氯,还需进行过滤,以便去除余氯,都市自来水多采用此种方法灭菌。紫外线灭菌接触时间短,灭菌能力强。一般1kW的灯管功率,筒内直径250mm,流量60t/h的情况下灭菌率在97%以上。同时设备简单,便于自动控制。一些大中型饮料厂一般采用这两种灭菌方法并用,效果较为理想。随着科学技术的进步,近年来采用臭氧灭菌的饮料生产厂家越来越多,因臭氧存于水中有持续杀菌的作用,从而防止了水的再污染。而臭氧本身对饮料无影响,但臭氧制造成本较高。

灭菌所采用的设备为紫外线灭菌器或臭氧发生器。

水处理是生产优质碳酸饮料的重要环节,上述水处理过程只是对一般深井水而言,在确定具体的水处理方案时,应根据原水的水质情况有所侧重,最终达到饮料用水标准。

我国饮料用水规定除符合我国生活饮用水卫生标准GB5749-85外,强调下列指标(见表1-17-1)。

表1-17-1 原轻工部部颁汽水工艺用水水质要求(补充件)

2.2 溶糖

采用优质砂糖溶解于经处理的饮料用水中,按比例制成预计浓度的原糖浆(也称单糖浆)。原糖浆的浓度一般为55~65°Bx,此糖度为保存性良好且稀释时容易处理的最佳浓度,同时也不至于在糖液温度降低时有晶体析出。

溶糖方法有汽溶法和热溶法两种,连续式生产一般采用热溶法。常用的设备为带搅拌和蒸汽加热的溶糖锅,大型饮料厂近几年则采用引进的连续式溶糖设备。

2.3 过滤

砂糖加水溶解后必须进行过滤,以便去除杂质得到澄清透明的糖浆备用。过滤有自然滤法和加压滤法两种。一般采用带滤纸(或滤芯)的压力过滤机或各种管道式过滤器,如果砂糖质量较差,还要用活性炭进行净化处理。

大型连续式溶糖设备是将过滤装置与溶糖设备装在一起的。

2.4 糖液调合

碳酸饮料所用的主剂、酸味料、香料和着色剂等添加剂按照配方的比例定量加入糖液中,充分混合。也有按每一单位购进配方原料,混合于糖液中,这样更能保证产品质量,也是目前饮料发展的趋势。调合一般是在带搅拌的不锈钢容器中进行。有些原辅料应先溶于经过处理的水中并经过滤,边添加边搅拌,使之充分混合。注意不要过度搅拌,以免进入空气,妨碍以后碳酸气的压入。

2.5 定量混合、冷却及汽水混合

在一次灌装工艺中,水、调合糖浆和碳酸气的混合是在汽水混合机内连续完成的。一般过程是先将水和调合糖浆按比例定量混合,经冷却后压入碳酸气体,进入稳定的储存器内准备灌装。所用设备为连续式汽水混合机。

冷却的目的是为了降低原辅料的温度,以利液体对碳酸气的吸入,一般要冷却到0~4℃。温度越低,液体对碳酸气的吸入量越大。但也不要太低,否则制冷能耗太大。

在二次灌装工艺中,水和调合糖浆分别冷却。所用设备一般采用板式热交换器。

对于汽水中含有果肉成分时,用二次灌装较为适宜,因为果肉通过汽水混合机的喷嘴时易堵塞喷嘴,不好清洗。

2.6 洗瓶

用于灌装饮料的空瓶(罐),需要清洗干净并充分消毒后才能使用。特别是回收玻璃瓶,一般较脏,需经浸泡、刷洗、冲洗等几道工序。浸泡视空瓶情况,一般用2%~3%碱液。空瓶消毒是在清洗过程中加消毒液来完成,最后用软化水冲洗干净并淋干。

小型洗瓶设备各工序分别采用浸泡槽、洗瓶机、冲瓶机和淋瓶机,中间配以手工辅助操作来完成。由于生产能力小,手工劳动强度大,且易造成再污染,目前已逐步被自动洗瓶机所代替。大型饮料厂一般均采用全自动洗瓶机。

金属易拉罐和塑料瓶一般不回收,在空瓶(罐)出厂时包装严密的情况下,多数采用空气洗瓶机或直接用净水冲洗干净再以压缩空气吹干即可。

2.7 灌装

碳酸饮料经调配后,需经分装后方能向市场出售,这一过程称为灌装。饮料灌装有着严格的规定。汽水瓶应符合QB943规定的240mL、350mL的规定。装瓶合格率:采用控制液位装瓶原理,其装瓶液位差≤12mm,装瓶合格率≥95%;采用控制容积装瓶原理,其装瓶容量差±10mL,容量合格率应≥95%。灌装所用设备为饮料灌装机。

二次灌装工艺是将糖浆和汽水分别灌装,使用的设备分别为灌浆机和装水机。

2.8 封口

封口,也称压盖,碳酸饮料灌装后要立即封口,以免饮料中的碳酸气体逸出。封口一般采用压盖机。目前国内外普遍使用的压盖机是和灌装机制成一体的,亦即灌装压盖机。压盖后气密性合格率应≥97%。

2.9 贴标、制品检验及其他

不同的包装型式和灌装工艺,后处理方法略有区别。一些大、中型饮料厂或名牌饮料在选用包装容器时,已将商标印在容器上(或印在瓶盖上),故灌装后不再贴标,只需打上生产日期或失效期即可。需要贴标的可采用自动贴标机,小型饮料厂也可采用人工贴标。

采用二次灌装工艺生产的饮料,封口后需增加翻转混匀工艺,使糖浆和汽水充分混匀。一般可在输瓶机上增加翻转机构或装箱时人工翻转摇匀。

制品检验一般分两个步骤:一是外观观察,外观观察主要检查饮料内是否含有肉眼可见的杂质及灌装量明显误差太大的产品。一般是在贴标之前,在输送带上进行光照检查,另一方面是产品质量检查,该项检查依照碳酸饮料生产的有关标准及生产厂家的企业标准进行。

3 关键装备

3.1 过滤器

过滤器用于去除原水中的悬浮物、有机物和微生物等杂质或用于糖浆过滤。基本结构和工作原理是在管柱形的外壳中装有不同类型的的过滤材料,当液料在外压作用下通过滤料时将要过滤的杂质吸附在滤料上,从而达到过滤的目的。选择不同的滤料可以起到不同的过滤作用。饮料用水过滤器主要有机械过滤器(砂滤)、精密过滤器、砂棒过滤器和活性炭过滤器等。结构型式有立式和卧式两种。

机械过滤器一般为立式,主要用作离子交换法软化除盐系统,当原水中悬浮物含量大于325mg/L时的预处理设备。滤料一般为单层石英砂,粒径规格视水质要求而定,一般常用0.5~1.0mm,滤层高一般为700~1200mm。

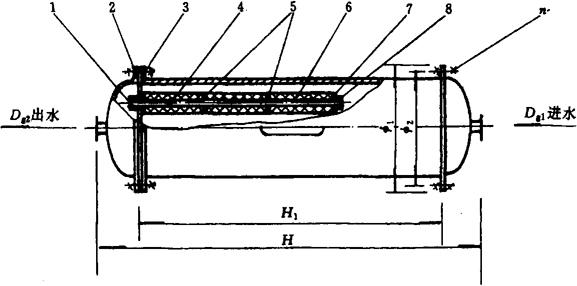

精密过滤器(图1-17-3)以外压式丙纶线绕管状滤芯作滤元,用以进一步去除水中的固体颗粒、细菌及其他杂质。出水量可达20t/h以上。用在电渗析器之前可起到保护电渗析器的作用。蜂房式管状滤芯的规格可从0.2~100μm有多种规格,可根据水质情况进行选择。

图1-17-3 精密过滤器结构简图

1-紧固螺帽 2-多孔板 3-垫板 4-连接件 5-冲压板 6-蜂房滤芯 7-下压板 8-压紧螺帽

砂棒过滤器主要用于用水量较少、水质较好(如自来水)的最终过滤。国产101砂棒过滤器出水量为1500kg/h。滤芯采用细微颗粒状硅藻土和骨灰等可燃性物质在高温下焙烧而成。砂滤棒的孔径可达0.16~0.41μm,经砂滤棒滤出的水可达到基本无菌。

活性炭过滤器的滤料为活性炭,主要用于除去水中的有机物、色度和余氯,装填不同性能的活性炭可达到不同的处理目的。当原水用氯消毒时,采用活性炭过滤器是去除余氯较为理想的设备。当作为离子交换系统的前处理时可有效地保证离子交换树脂的使用寿命,提高出水水质,并防止树脂中毒污染。

糖浆过滤器的滤料一般为棉饼和不锈钢筛网,用于去除糖液中的杂质。

使用过滤器要注意定期清洗。清洗一般采用反冲法或拆下滤芯进行清洗。

3.2 离子交换器

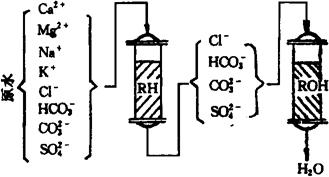

离子交换器是利用离子交换剂(离子交换树脂),把原水中的不需要的离子去除,从而达到水质软化和除盐的目的。其结构原理如图1-17-4所示。离子交换树脂装填于管柱式容器中,当溶于原水中的阴、阳离子通过交换树脂时被树脂吸附,离子交换树脂中的H+和OH-进入水中。

图1-17-4 离子交换器工作原理图

RH-阳离子交换树脂 ROH-阴离子交换树脂

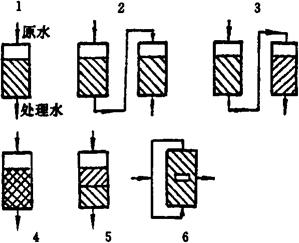

离子交换器分固定床和连续床两大类。固定床是将交换树脂置于容器中形成固定的树脂层,使用一段时间后(视水质情况定),要定期进行反冲,树脂再生或更换树脂和清洗。固定床又分为单床、多床、复床、混合床和多层床等几种组合方式,如图1-17-5所示。可根据水质情况及生产的不同要求进行选择,当只要求去除原水中的某种离子时,可选用单床,多床或双流床。而复床、混合床和多层床同时可去除原水中不需要的阴阳离子,达到水质软化和除盐的目的,处理水质较好。

图1-17-5 不同单元离子交换器示意图

1-单床 2-多床 3-复床 4-混合床 5-多层床 6-双流床

连续床又分为移动床和流动床两种,流动床中离子交换、树脂再生和清洗等是连续工作的,其交换树脂和还原剂利用率较高,出水水质较好且稳定。但交换剂磨损大,耗电量较多,处理水费用较高,目前我国饮料用水处理上应用还不太广泛。

在使用固定床采用不同组合方式中,阳树脂床需排在首位,不可颠倒。一方面由于阳离子树脂交换能力较强;另一方面是因为原水中的Ca2+、Mg2+如不经阳树脂柱而进入阴树脂柱进行交换,交换下来的OH-和Ca2+及Mg2+容易生成沉淀物包在阴树脂外面,影响其交换能力。

此外,为了减轻阴离子交换器的负担,提高水处理系统的经济性和出水水质,当原水中二氧化碳含量(碱度)大于50mg/L时,应该先进行脱气处理,经脱气塔脱气后,水中的二氧化碳含量可达5~10mg/L。

3.3 电渗析器

电渗析器用于饮料用水的软化及脱盐,尤其是对含盐量较高的水进行处理,效果较好。

电渗析是利用离子交换膜在外加直流电场的作用下,根据同性相斥、异性相吸的原理,使进水中的阴、阳离子分别通过阴、阳离子交换膜,去除不需要的离子,从而达到使水质软化及除盐的目的。电渗析的工作原理如图1-17-6所示。

图1-17-6 多层模电渗析工作原理图

进入第1、3、5、7室的水中离子,在直流电场的作用下作定向移动。阳离子向阴极移动,透过阳膜进入极室以及2、4、6室;阴离子向阳极移动,透过阴膜进入2、4、6、8室。因此,从第1、3、5、7室流出来的水中,阴、阳离子数都会减少,成为含盐量降低的淡水。

进入第2、4、6、8室的水中离子,在直流电场的作用下,也要做定向移动,但分别受到阴膜和阳膜的阻挡而留在室内。所以,从第2、4、6、8室出来的水是浓水。

电渗析器有立式和卧式两种形式,其基本部件均由浓、淡水室的隔板、离子交换膜、电极、极水隔板及锁紧装置等组成。离子交换膜和电极是电渗析器的心脏部件。离子交换膜应具有选择透过性和良好的导电性,电极的质量直接影响电渗析的效果。国产电渗析器已采用具有国际先进水平的电极,耐腐蚀寿命较长。

根据原水和处理后的水质要求选择电渗析器的组装形式。国产三级三段(膜堆数为3,水流方向改变3次)电渗析器总除盐率达70%~80%。五级五段电渗析器总除盐率可达90%。

使用电渗析器对进水水质要求较高,一般要符合下列条件:浊度<2mg/L,色度<20度,化学耗氧量(高锰酸钾法)<3mg/L,含铁量≤0.3mg/L,含锰量<0.1mg/L,水温10~40℃(最宜20~35℃)。如不符合上述条件要进行预处理。

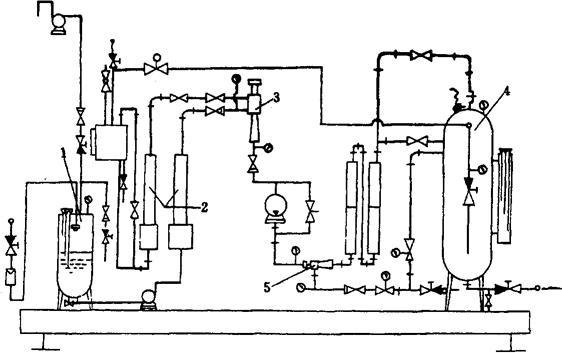

3.4 汽水混合机

汽水混合机是生产碳酸饮料的关键设备之一,它对保证饮料的质量、提高效率、减少损失及降低能耗起着重要的作用。在一次灌装工艺中,它可将水、糖浆及CO2气体一次混合。图1-17-7所示为饮料自动混合机系统示意图。工作过程:冷饮水在泵的作用下,进入脱氧装置1进行喷淋脱氧,然后在气液混合器(文丘里管)3内与CO2气体定量混合,再经喷射进入静态混合器及贮存罐4内以备灌装之用。整个生产过程在密封的管道中进行。

图1-17-7 QHJ-3000型饮料自动混合机系统示意图

1-脱氧装置 2-计量装置 3-气液混合器 4-贮存罐 5-喷射装置

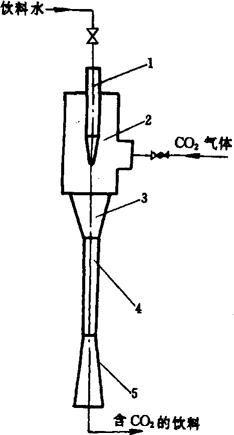

图1-17-8所示为汽水混合机关键部件之一的气液混合器(文丘里管)的结构示意图。饮料水由于前置泵的高压作用,被输送到收缩型喷嘴,在喷嘴出口处获得很高的速度,周围形成一定的真空,吸附进入接受室的引射介质——CO2气体随其一同前进,然后冲入混合管和扩散管,在这里引起介质压力升高。

图1-17-8 气液混合器结构示意图

1-喷嘴 2-接受室 3-连接管 4-混合管 5-扩散管

混合器结构应满足四点技术要求:

(1)尽量使气、液体的接触面积加大,提高吸收速率和接触机会的时间;

(2)吸收后二氧化碳在饮料中应浓度大,稳定性高;

(3)尽量使吸收过程处在低温高压下进行,气、液体通过混合器的阻力要小;

(4)混合器材料耐腐蚀,便于清洗。

以上也是选择汽水混合机要注意的几个问题。

目前国内的汽水混合机生产厂家和型号都很多,选用时根据生产工艺和生产规模确定。

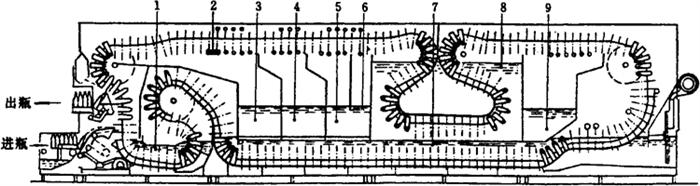

3.5 洗瓶设备

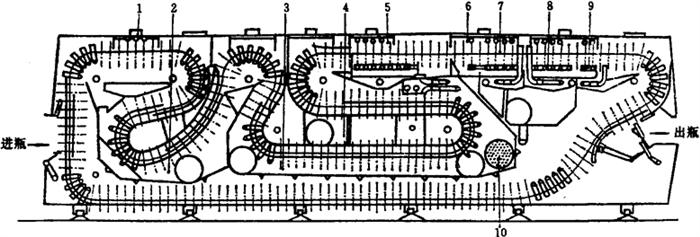

灌装饮料的瓶子必须清洗干净后才能使用。洗瓶设备的基本方式为浸、刷、冲。小型洗瓶设备三者分开,设备简单、手工辅助劳动较多且生产能力低,但由于设备成本低,操作简单、占地面积小,一些小型饮料厂还经常使用。大、中型饮料厂多采用自动洗瓶机。自动洗瓶机将浸、刷、冲三种方式结合在一起,一般有喷射式、浸泡式、浸刷式和浸冲式等几种。大型自动洗瓶机多采用浸冲式。图1-17-9和图1-17-10所示分别为单端和双端浸冲式洗瓶机结构原理示意图。

图1-17-9 单端式洗瓶机

1-预泡槽 2-新鲜水喷射区 3-冷水喷射区 4-温水喷射区 5-第二次热水喷射区 6-第-次热水喷射区 7-第-次洗涤剂浸泡槽 8-第二次洗涤剂浸泡槽 9-第一次洗涤剂喷射槽

图1-17-10 双端式洗瓶机

1-预洗刷 2-预泡槽 3-洗涤剂浸泡槽 4-洗涤剂喷射槽 5-洗涤剂喷射区 6-热水预喷区 7-热水喷射区 8-温水喷射区 9-冷水喷射区 10-中心加热器

双端式洗瓶机的瓶套自出口回到入口为空载,因而洗瓶空间的利用不如单端式的充分。但单端式洗瓶机在洗瓶过程中容易因脏瓶而弄脏净瓶,影响洗瓶质量,且单端式对连续化生产不太适应,因此大型饮料厂多使用双端式洗瓶机。

中型饮料厂多采用组合式自动洗瓶机。

无论采用哪种洗瓶机,都要注意洗后的再污染问题。

3.6 灌装、封口设备

碳酸饮料灌装设备根据生产工艺、饮料的包装型式和生产规模可选用灌装压盖机、灌浆机、装水机和压盖机、金属易拉罐(二片罐)灌装机和封盖机以及灌装旋盖机等。

有关灌装、封口及后续装箱等设备详见第二篇第二章。