膜分离理论

出处:按学科分类—工业技术 中国轻工业出版社《软饮料工业手册》第36页(11611字)

(一)膜分离方法及其特征

用天然或人工合成膜,以外界能量或化学位差作推动力,对双组分或多组分溶质和溶剂进行分离、分级、提纯和富集的方法,统称为膜分离法。膜可以是固态或液态的,可以是均相膜或非均相膜,对称型膜或非对称型膜,也可以是带电膜或中性膜,带电膜可以带正电或带负电,或者两者兼而有之。

膜分离是通过半透膜实现的,半透膜是从溶液中选择性透过某些成分的膜。溶质透过半透膜的现象称为透析,溶媒透过半透膜的现象称为渗透。透析和渗透是两种完全不同性质的现象,半透性机理可用膜的微孔大小和分离粒子大小的关系加以说明,而离子交换膜等带电时的场合,不能单纯用筛分的透过性原理来解释,其中膜与透过物质的相互作用是很重要的。

膜分离方法有透析(Dialysis)、电渗析(Electro dialysis,ED)、微滤又称精滤(Microfiltration,MF)、超滤(Ultra filtration,UF)和反渗透(Reverse osmosis,RO)。各种膜分离的特点和应用见表1-1-26。液膜分离方法和典型分离对象物质见图1-1-8和图1-1-9。

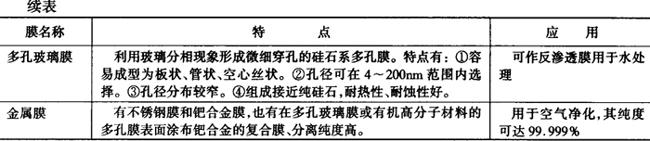

表1-1-26 膜分离方法及其应用

图1-1-8 液膜分离法及其分离的对象物质

图1-1-9 各种液膜截留的物质

(1)微滤 (2)超滤 (3)反渗透 (4)电渗析

目前电渗析在饮料工业中主要用于水的软化和果汁酸味的调整。

微滤、超滤和反渗透都是利用压力差进行物质膜分离过程,三者组成一个可分离从微小颗粒到离子的膜分离过程。微滤所分离的组分直径为0.03~15μm,主要去除微粒和细粒物质,所用膜一般为对称膜,操作压力0.01~0.2MPa。

超滤所分离的组分直径为0.005~10μm,可以透过水和相对分子质量大于500的低分子物质,使水和低分子物质与溶液中的悬浮颗粒和高分子物质分开,达到分离和富集的目的。超滤的液体渗透压较小,因此操作压力较低,一般为0.1~0.5MPa。超滤膜多为非对称膜,膜的水透过率为0.5~5.0m3/(m2·d)。

反渗透仅能通过纯水,用于纯水的制造。由于溶液的渗透压较高,为了克服渗透压,需要采用较高的压力,一般操作压力为2~10MPa,所用膜为非对称膜或复合膜,水透过率为0.1~2.5m3/(m2·d)。

由此可见,在水处理中,超滤属于过滤净水,可分离去除水中小至胶体物质的杂质。反渗透不仅能截留高分子物质,还能截留离子级和低分子物质,不仅过滤净水,还能去除无机盐,达到软化水的目的,就这一点来说,超滤和反渗透在水处理中的作用是不同的。

概括起来,膜分离方法的主要特征表现在:

①膜分离过程不发生相变,与其他分离方法相比,膜分离法能耗低,因此被称为节能技术。

②膜分离过程一般在常温下进行,因此对于热敏性物料尤为适合,例如用于果汁、酶等的分离、分级和浓缩过程。

③膜分离技术不仅适用于有机物和无机物,从病毒、细菌到微粒的广泛范围内的分离,而且还适用于许多特殊溶液体系的分离,如溶液中大分子与无机盐的分离,某些共沸物或近沸点物系的分离等,而后者用一般的蒸馏方法常常是无能为力的。

④膜分离法的装置简单,操作容易、易控制和维修,而且分离效率高。

(二)膜的分类

膜的基本机能是进行物质的分离。新的膜材料的开发和制膜方法的进步,使膜分离技术有了长足发展。

1.按膜材料分类

按制膜材料,可分为有机膜和无机膜。目前工业化应用的膜大部分是有机膜。精滤、超滤、反渗透、血液透析等的液体分离,或者以氢、CO2、氧和氮等为对象的气体分离,多数是用有机膜。

(1)有机膜 超滤和反渗透使用的一般是高分子膜,近年来开发了多种膜材料,耐热性和使用的pH范围有了明显提高,聚砜、聚酰胺(Polyamide)、聚酰亚胺(Polyimede)等工程塑料也用作分离膜的材料。特别是用作超滤膜的聚砜系膜的pH范围1~13,最高使用温度80℃。目前正在进一步开发能耐130℃热水杀菌的聚醚砜系膜组件。用于RO和UF的高分子膜参见表1-1-27。

表1-1-27RO与UF用的高分子膜

各种反渗透膜及其膜组件型式见表1-1-28。

表1-1-28 反渗透膜材料及其组件型式

(2)无机膜 金属、陶瓷等无机材料一般耐热性、耐蚀性和耐药性良好,使用条件没有有机高分子严格。同时无机材料中有选择透过性极高的材料,例如钯(Palladium)合金膜分离氢可达近100%的浓度。可是无机膜不能加工成空心丝型或螺旋卷型的膜组件,而且膜薄时强度不足,膜厚时透过速度变小,因此也开发了在粗多孔层表面涂布薄的活性层的非对称性无机膜。各种无机膜及其特点见表1-1-29。典型无机膜的特性见表1-1-30。

表1-1-29 无机分离膜及其特点

表1-1-30 各种无机膜的特性

2.按膜形态分类

按膜形态可分为多孔膜和非多孔膜。精滤和超滤等使用多孔膜,反渗透和气体分离使用非多孔膜。

3.按膜结构分类

按膜结构可分为均相膜(Dense membrane)、非对称膜(Asymmetric membrane)和复合膜(Composite membrane)三种。均相膜与通常的塑料膜相似。非对称膜(对称异相膜)是表面活性层(致密层)和内部支承层(多孔层)用同一材料制成的,表面致密层有分离机能,多孔层仅是物理支承表面致密层,实际两者都有境界层的机能。超滤和透析使用非对称膜。复合膜由具有分离机能的超薄膜层和厚0.01~0.2μm的支承层组成,是用不同材料经过多个阶段制膜成形的,从膜的性能和机能考虑,非对称膜将向复合膜的方向发展。反渗透和气体分离使用非对称膜和复合膜。

4.按制膜方法分类

目前超薄膜化技术大致可以分为聚合制膜法和现场(In Situ)聚合法两类。聚合制膜法是一次聚合成膜并将其复合在支承膜上。现场聚合法是在支承膜上直接形成聚合膜。

5.按用途分类

按用途可分为液体分离膜(超滤膜和反渗透膜等)、血液净化膜(透析膜、过滤膜)、气体分离膜、电渗析膜等。

6.按形状分类

按形状分,有平面膜、空心纤维膜和管状膜三种。

(三)膜组件(Module)

膜组件是将不同形状的膜按一定规则排列并以一定面积组装在受力容器中构成的膜分离单位,是构成超滤和反渗透装置的核心部分,一般由平面膜、管状膜和空心纤维膜制成,其结构形式主要有板框式、管式、空心纤维式和螺旋卷式等,各种膜组件的结构如图1-1-10所示。

(1)板框式

1-中心轴 2-盖板 3-料液 4-垫片 5-膜支承板 6-过滤液 7-膜 8-滤纸 9-膜支承板 10-滤纸 11-膜 12-垫片

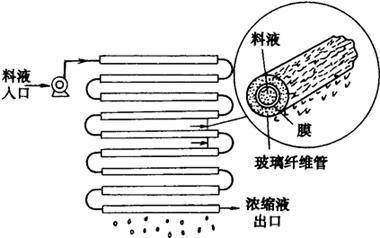

(2)中空纤维式

(3)管式

(4)螺旋式

图1-1-10 各种膜组件

1.板框式(Plate & frame module)

板框式膜组件由平面膜和多孔膜支承板组成,是最简单的压力过滤容器,也是首先应用的大规模超滤和反渗透系统。在板框式膜组件中,料液流过平坦的矩形通道,填充密度可达100~400m2/m3。

板框式膜组件结构简单可靠,紧凑牢固,能承受高压,性能稳定,换膜方便以及投资和操作费用均比管式装置小,但其缺点有:

①流槽窄,进料分布不均匀。

②浓差极化控制较管式组件难,特别是当料液中含有大量悬浮固体时,料液流道常被堵塞。

③单位体积中膜的比表面积低,产水量小。

④多级膜装卸复杂,安装和维护费用高。

2.管式(tubular module)

管式膜组件一般用直径为数毫米至数百毫米,长为数百毫米至数米的管状膜制成,管状膜置于耐压管(支承管)内侧,支承管和膜之间安装一个薄的多孔管。支承管有多孔不锈钢管、纤维增强塑料管、玻璃纤维管和陶瓷管,目前实际多用玻璃纤维管。管状膜可直接浇铸在玻璃管上。管式膜组件分有内压式和外压式两种,内压式膜组件的膜体表层在内壁,称为内壁膜。外压式表层在外壁称为外壁膜。为了提高产水量,常将管状膜管束化后装于壳管内,形成壳管式结构(shell and tube)。

管式膜组件的优缺点如下:

(1)优点

①能处理含有悬浮固体颗粒的溶液。

②在合适的流动状态下可以有效防止浓差极化和膜污染等,可在大范围内调节流速。

③耐压性好,容易维护。

(2)缺点

①设备端部用膜较多,装置制造和安装费用较高。

②单位体积的膜比表面积小。

③需要用支承材料。

目前管式膜组件在超滤中仍在使用,在反渗透中管式膜组件已在很大程度上由空心纤维式和螺旋式膜组件所替代。

另外在超滤中还有毛细管式膜组件,是由直径0.5~1.5mm的大量毛细管膜组成,料液通过毛细管中心,滤出液沿毛细管壁下降,由于这种膜用纤维纺纱工艺,不用支承材料,投资费用较低。与管式膜组件相比,毛细管膜组件填充密度高,单位体积中膜的比表面积较大,但操作压力受到限制,当毛细管内径很小时容易出现堵塞现象。

3.空心纤维式(hollow fine fiber module)

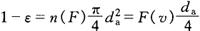

空心纤维式膜组件是由直径数毫米以下的空心丝捆成数千至数十万根的空心管束,一端封死,另一端敞开组成长30cm~1m的壳管式组件。料液可与空心纤维平行也可以成径向地流动,但滤液只能从一端出口。在平行流动情况下,根据空心纤维中滤液的流动与料液同向或逆向,还可分为并流或逆流操作。空心纤维膜组件分有内压式和外压式两种类型。空心纤维膜组件的特征参数有:

①纤维束尺寸(长L、直径Da和Di)

②单根纤维的内径di与外径da

③黏合长度

④填充密度

单位膜面积F(v)与单位面积的空心纤维数量n(F)或孔隙率ε之间的关系为:

空心纤维膜组件处理能力决定于纤维束中每一根空心纤维的处理能力。由于纤维中沿轴向的滤液量不断增加,压力降以及由此产生的振动力的局部差别很大。

空心纤维膜组件的优缺点如下:

优点

①单位体积中膜的比表面积高,一般可达16000~30000m2/m3,组件可小型化。

②流速高,传质系数k大。

③膜不需要支承材料,空心纤维本身可以受压而不破。

缺点

①膜面去污困难,料液需要经过严格预处理。

②空心纤维压损大,不易维护,一旦损坏无法更换。

空心纤维膜组件中还有条槽式膜组件,这是在直径3.2mm聚丙烯长条的表面纵向开3~4条沟槽,沟槽深和宽各为0.5mm,长条表面再编织其他材料(如涤纶、玻璃纤维、尼龙等的丝),然后再在丝上形成膜层,捆成束,装配成条槽式反渗透装置。条槽式膜组件在超滤中也得到应用。这种膜组件的单位体积内的有效膜面积也很大,可与螺旋式膜组件相比。

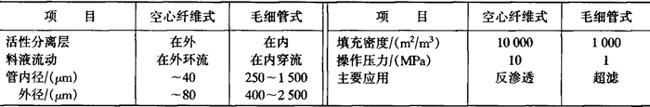

空心纤维膜组件与毛细管式膜组件的比较见表1-1-31。

表1-1-31 空心纤维膜组件与毛细管式膜组件的比较

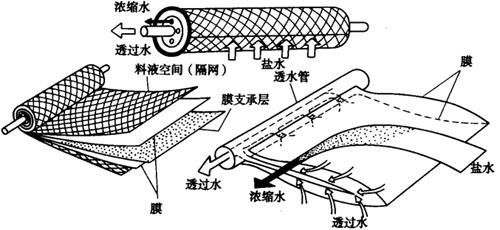

4.螺旋式(Spiral module)

螺旋式又称卷绕式,由平面膜包卷而成,实际是卷绕的板式系统,其中间为多孔支承材料,两边是膜的双层结构,末端为冲孔塑料管。双层膜边缘与多孔支承材料密封形成一个膜袋,膜袋收集滤液。膜袋之间有隔网,这种膜/多孔支承材料/膜/进料液隔网的多层材料沿中心集水管卷绕就成螺旋式膜组件。

螺旋式膜组件单位体积中的膜比表面积比平面膜大,能承压,获得较大的通量,寿命也长。缺点有:

①难以有效控制浓差极化,不适用于含有悬浮固体的料液;

②料液流路多;

③压损大,再循环浓缩较困难。

螺旋式膜组件广泛用于反渗透系统,但在超滤系统中的应用受到限制。

选择膜组件型式的优先条件有:

①单位体积的透过面积大;

②传质系数k大;

③维护容易;

④热的化学性能稳定;

⑤膜寿命长,经济性好。

各种膜组件的特点分别见超滤和反渗透部分,超滤和反渗透用的膜组件比较见表1-1-32。

表1-1-32 几种膜组件的比较

(四)超滤与反渗透传质的基础理论

1.浓差极化与传质系数

用膜分离胶体及溶液时,在高压侧的膜面附近被截留的溶质积累增多,使膜面处的溶质浓度变得比原液(主体)浓度大,浓缩对膜透过现象产生很大影响。根据情况可能产生凝胶,在膜表面形成凝胶层。膜表面处溶质浓度变大的现象称为浓差极化。浓差极化形成凝胶层时称为凝胶极化,这种浓差极化对于原料流向与透过流向成同一方向(并流)的间歇式来说,一般过滤操作是不成问题的,但对MF、UF、RO等膜分离必定会产生错流,直接影响膜的通量(透过流速)和截留率。在实际的膜分离过程中,浓差极化成为与膜性能同样重要的问题。其大小和凝胶浓度与溶质和膜的种类和操作条件(特别是供液速度)等有关。

当操作压力P和原液浓度cF一定,仅供液速度uF变化时,不形成凝胶层的浓差极化模型见图1-1-11(1)。uF一定,仅cF变化,形成凝胶极化的模型见图1-1-11(2)。

(1)浓差极化(uF变化)

(2)凝胶极化(cF变化)

图1-1-11 浓差极化模型

在形成浓差极化时,溶质透过膜的通量Js为稳定状态下的体积通量Jv项和浓差极化引起的扩散项之差即

式中 c——溶质浓度

cp——透过液浓度

x——透过方向轴

根据浓差极化时的边界层内的下列条件就可由(1)式浓差极化方程式求出Jv。

x=0,c=cF

x=δ,c=cM

式中 δ——边界层厚度

cM——膜表面溶液浓度

可以认为,Js在边界层内变化,而Jv从高压侧至低压侧是恒定的,在边界层内通过积分得:

Jv=k·1n(cM-cP)/(cF-cP) (2)

k=D/δ (3)

式中 k——传质系数

D——边界层内的溶质扩散系数,当凝胶极化时,x=δ,c=cG

Jv=k·ln(cG-cp)/(cF-cp) (4)

cF增高时cM也增高,当cM达到cG后,可以认为cM为定值。因此凝胶极化时,(4)式中(cG-cp)大致可视为定值(由于凝胶层排除溶质的作用,一般cp会随凝胶层的形成而降低)。从对于Jv的ln(cF-cp)的倾向,可以求出传质系数k,同时从Jv=0时的cF估算出凝胶层浓度cG。

由(2)式和(4)式可见,为了获得高的透过流速,需要加大传质系数k(与操作压力无关),加大k必须加大uF和降低δ。传质系数k决定于溶液的物理性质和流动状态等操作条件。一般层流状态下,用莱维科(Leveque)公式:

Sh=1.62(Re·Sc·dh/L)1/3 (5)

此式适用范围100<Re·Sc·dh/L<5000,由(5)式求出的传质系数是沿膜长L的平均值。

湍流状态下可按德斯来尔(Deissler)公式计算:

Sh=0.023(Re)7/8(Sc)1/4 (6)

由(6)式可知,湍流时膜的长度对传质系数没有影响。

式中 Sh——舍伍德(Sherwood)数,Sh=kdh/D

Re——雷诺(Reynolds)数,Re=uρd/μ=udh/γ

Sc——施密特(Schmidt)数,Sc=μ/D·ρ=γ/D

D——溶质扩散系数

u——组件内原液速度

ρ——溶液密度

μ——溶液黏度

dh——原液流路长度或当量直径

对高为h,宽为a的平行平板型流道,dh=4ah/2(a+h),当h《a时(平面膜及螺旋式膜组件),d=2h。管式膜dh为其内径。

反过来,知道真实k,可用(2)式和(4)式推算出cM和cG。

浓差极化形成的凝胶层成为透过阻力,使透过膜的通量显着减少,因此要设法消除浓差极化。从理论上说,要消除浓差极化,uF应趋无限,当δ=0,k无限时,cM变为cF,这时不会引起浓差极化,溶液侧的传质阻力被消除,但在湍流时,膜附近存在层流底层,充分搅拌受到限制,浓差极化不会消除。

2.截留率(Rejection)

溶质的分离程度可用截留率表示,在透过液浓度cp为零,溶质完全被分离时,截留率为1。而cp与原液浓度cF相等,全然不能分离时,截留率为0。一般截留率在0~1范围内变化。由于存在浓差极化,截留率有两种定义方法,一种是以膜面浓度cM(或cG)为基准的真实截留率Rint(Intrinsic rejection),另一种则是以cF为基准的表观截留率Robs(Observed rejection),Rint>Robs。表观截留率可通过原液浓度(cF)和透过液浓度(cp)的测定求得。

Rint=1-(cp/cM)=1-(cp/cG) (7)

Robs=1-(cp/cF) (8)

3.渗透压π(Osmotic presst1re)

当被膜分离的物质小至分子级时,就会在其溶液中产生渗透压,成为膜分离和反渗透的阻力。如图1-1-12所示,在圆筒中放入溶液(β相∶溶剂A+溶质B),在其上方为纯溶剂(α相∶仅溶剂A),中间用理想的半透膜活塞(面积s)隔开。在活塞上施加适当的力W,假设活塞重为零,活塞无阻力地顺利移动,且活塞与圆筒之间无间隙。最初是不平衡的,因此物质A、B要扩散,使α相与β相的浓度均等,但仅溶媒A通过半透膜移向溶液侧。活塞上升,溶液的浓度下降。当渗透溶剂的力与W平衡时,活塞静止。这时设α相和β相的压力分别为p0和p,则下式成立:

图1-1-12 渗透压

p-p0=W/S=π

式中π为渗透压,在平衡状态下,该溶液浓度为摩尔分数xB。

化学势是压力p和温度T的函数,设β相的体积为Vβ,A、B物质的摩尔数分别为nA、nB,在稀溶液场合,浓度xβ=nB/nA,Vβ=n.vA,气体常数为R,则:

π=cBRT (9)

式中cB=nB/vβ,这就是与渗透压有关的范特霍夫(Vant′t Hoff)公式,由(9)式可见,渗透压π与溶质及其溶剂种类无关,仅为浓度cB与温度T的函数,该公式适合稀的理想溶液(0.2mol/L以下),且为非电解质的场合。对于电解质

π=icBRT (10)

式中,i为范特霍夫系数,渗透压是为了防止溶剂浸入溶液侧而保持平衡的溶液侧的力。没有这个力,溶剂将会进一步渗入溶液侧。在从溶液侧分出溶剂的反渗透场合,这种渗透压就成为阻力,需要施加超出渗透压的压力。渗透压在浓度cB下有效,因此分子质量小的分子分离效果较好。对于实在溶液需要用渗透系数Φ进行修正。渗透系数Φ表示溶质的离解状态。

π=ΦcBRT (11)

在蛋白质和高分子溶液中,有些物质在浓度增高时Φ会急剧增大,因此要引起注意。另外,膜实际受到的力不仅与渗透压,还与渗透压和反射系数σ的乘积有关。

4.超滤与反渗透的不同点

微滤(MF)和超滤(UF)的原理基本相同,微滤是一般过滤的延伸,可是UF与透析和反渗透是不同的。除膜本身外,溶液透过膜时的阻力来自①浓差极化引起的边界层;②凝胶层,③渗透压;④堵塞;⑤膜的压实化;⑥膜的劣化。其中④~⑥可以对膜进行预处理得到解决。由于超滤与反渗透均有产生浓差极化的可能,因此,透过阻力由①,②支配的场合为超滤,由①、③支配的场合为反渗透,超滤和反渗透的不同点见表1-1-33。

表1-1-33 超滤和反渗透的不同点