果蔬汁的提取

出处:按学科分类—工业技术 中国轻工业出版社《软饮料工业手册》第328页(6541字)

果蔬的汁液成分包含在细胞结构内,细胞的外围是一层主要由纤维素、半纤维素和果胶组成的细胞壁。壁内是原生质层。原生质是有机体的主要部分,其功能是贮藏营养物质。细胞壁是一种半透膜,果蔬汁提取过程实际上是通过破碎、加热,在破坏原生质生理功能的条件下,使果蔬细胞中的可溶性物质渗透到细胞外面,进而被挤压分离出来或进入浸汁中。

提汁是果蔬汁生产的主要环节,不同的果蔬原料采用不同的提汁方式,同一种果蔬也可采用不同的提汁方法。果蔬汁提汁主要采用压榨法和浸提法。

(一)压榨法

利用外部的机械挤压力,将果蔬汁从果蔬或果蔬浆中挤出的过程称为压榨。挤压与过滤两道工序通常是结合进行的,因此压榨法又称挤压过滤法。

挤压效果取决于果蔬的纤维组织、果蔬品种、成熟度、新鲜度以及压榨机的挤压条件,包括压力、过滤孔径等。由于榨汁和粗过滤是同时进行的,因此被挤压的果蔬浆渣渗透量和通过毛细孔的透汁量对于形成快速的汁液流动是很重要的。不同果蔬原料的榨汁过程是不同的,有的果蔬原料有自流汁,在压榨以前就开始出汁。在挤压过程中,作用于果蔬浆上的压力是变化的。由于果蔬浆固体颗粒之间充满空隙,在压缩开始阶段,压榨压力增长较慢。随着压榨的进行,果蔬浆空隙内的气体和汁液不断从形成的流动通道被挤压分离出来,压榨体积缩小,余下的果蔬浆渣被压紧后挤压力便迅速增加。

出汁率是提取果蔬汁的最重要的经济技术指标。常见果蔬的出汁率参见表2-1-36。对于压榨法提汁,出汁率通常是以单位质量果蔬原料的出汁量表示的。对于批量式榨汁机每批出汁量对榨汁机装料量的百分率就是出汁率。这与浸提法用提取的可溶性固形物量与原料果蔬可溶性固形物总量的比值所表示的出汁率是有区别的。

表2-1-36 果蔬的一般出汁率 单位:%

在压榨法中除果蔬质地、品种、成熟度、新鲜度、榨汁方法外,影响出汁率的主要因素有挤压力、挤压速度、果蔬破碎程度、挤压厚度等。

1.挤压压力与挤压速度

在压榨过程中,果蔬浆所受的压力是变化的,因此根据挤压力的变化特点,在规定时间内无级提高压榨力,是有利于提高出汁率的。在一定的压力范围内,出汁率与压榨力成正比,增加压榨力可以提高出汁率。但过高的压榨力没有必要,有时压力增加,汁液挤出速度反而变慢,对出汁率并无明显影响。根据经验,果蔬压榨提汁的最佳压力范围一般为1.0~2.0MPa。

另一方面,压榨时的压力增加太快,挤压速度的提高反而降低出汁率。压榨力与压榨速度对出汁率的影响参见图2-1-5。有时为了提高出汁量,是否继续施压、延长挤压时间,则应根据工艺要求和生产成本来决定。以篮筐式压榨机为例,容积为2m3的果筐,装入磨碎的1800~2000kg苹果,在0.6MPa压力下,挤压50~60min为宜。为了减少压榨时间,并在较短的压榨周期内取得较高的出汁率,可以采取以下一些措施:

图2-1-5 压榨力和压榨速度对出汁率的影响

(1)对果蔬浆进行酶处理,用果胶酶降低果蔬浆的黏度,可以缩短挤压时间,提高出汁率。由图2-1-6可见,经过酶处理的苹果浆,出汁率明显提高。

图2-1-6 液压式榨汁机榨汁过程

(2)使用压榨助剂压榨助剂有硅藻土、稻糠,木纤维等,将这些压榨助剂选择性地加入果蔬浆中,可以适当提高压榨时的挤压力,缩短压榨时间。压榨助剂使用量一般为0.5%~1.0%。

2.果蔬破碎程度

果蔬出汁率与原料的破碎程度有关,因此果蔬原料提汁前必须先行破碎,用以破坏果蔬组织的细胞,使细胞中的汁液容易流出,并在挤压过程中形成一个有利于排汁的通道,才能获得满意的出汁率。但如果破碎过度,果蔬汁液的毛细管通道被破坏,反而不利出汁。因此果蔬的破碎一定要适当。果蔬的破碎度参见破碎一节内容,具体要根据压缩机和生产经验决定。

3.挤压料层厚度

果蔬浆渣的挤压料层厚度越大,汁液从果浆内部流至出汁口的距离就越长,出汁阻力大,排汁时间也长。换言之,如果其他挤压条件相同,则在某一挤压时间内,挤压料层厚度越大,出汁就越少,出汁率就会因此而降低。而且挤压料层厚度大时,若要获得相同的挤压效果势必要提高压榨力,这样又会破坏挤压的最佳状态。为此在保证生产能力和经济性的原则下尽可能减少料层厚度,以缩短排汁通道。

利用压榨方法取汁的榨汁机类型很多,主要有液压式榨汁机、连续带式榨汁机、卧式螺旋沉降离心机(卧螺)、螺旋榨汁机、柑橘全果榨汁机(In-line juice extractor)、充气板框压榨机、裹包式榨汁机和切半锥式机等。可根据果蔬原料、榨汁方式和生产量进行选择,常用榨汁机工作原理及性能见表2-1-37。仁果类水果常用的榨汁机是液压式(布赫)榨汁机和带式榨汁机。工作原理分别见图2-1-6和图2-1-7。

表2-1-37 主要榨汁机

图2-1-7 带式榨汁机工作原理

1-料斗 2-滤带 3-压榨辊 4-挤压辊 5-压渣辊 6-滤带洗涤装置

(二)浸提法

1.浸提原理

浸提法也是由果蔬原料提汁最普遍使用的方法,不仅干制果蔬原料以及如山楂、酸枣等含水量少、难以用压榨法提汁的果蔬原料需要用浸提法提汁,而且对于苹果、梨等通常用压榨法提汁的水果,为了减少果渣中有效物质的含量,提高提取率,有时也采用浸提法提汁工艺。

浸提法通常是将破碎的果蔬原料浸于水中,由于果蔬原料中的可溶性固形物含量与浸汁(溶剂)之间存在浓度差,依据扩散原理,果蔬细胞中的可溶性固形物就要透过细胞进入浸汁中。根据斐克(Fick)扩散定律,通过浸提从果蔬中扩散的可溶性固形物的量S,与浸提时的浓度差c0-c、浸提时间t和浸提面积F成正比,与扩散途径(果肉厚度)X成反比。用公式表示为:

S=DF(c0-c)t/X

式中D为扩散系数,表示单位浓度差时,通过单位扩散面积和单位距离,在单位时间内所扩散的可溶性物质的量。

D=K0T/η

式中K0为常数,T为热力学温度,η是在此温度下浸汁的黏度。

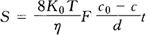

例如山楂果的浸提,设山楂果的直径为d,通过辊式破碎机压裂,假定扩散的最大距离为d/4(以山楂果压裂为两半为例),最小距离为O,平均扩散距离为d/8。用水浸提从山楂果内扩散出来的可溶性固形物量为:

式中 c——山楂果周围汁的平均浓度

c0——山楂果中的可溶性固形物含量

c0 c——平均浓度差,随着浸提的进行,c的数值逐渐增大,且与c0的差值逐渐减少

d——山楂果的平均直径

T——平均热力学温度

η——平均热力学温度下扩散时浸汁的黏度

F——山楂果的总表面积

t——浸提时间,从山楂果放入水中至果渣离开浸汁时的整个浸提时间

浸提效果具体表现在从果蔬中浸提出的可溶性固形物量,即出汁量和汁中的可溶性固形物的含量(折光度)两个指标。在此通常用浸提率表示浸提效果。浸提率就是单位质量的果蔬原料被浸出的可溶性固形物量与单位质量果蔬原料中所含可溶性固形物的比值,用公式表示即:

很显然浸提率与出汁率是不同的。出汁量与浸提时的加水量有关,加水量多,出汁量亦多,但汁中的可溶性固形物含量就会降低。为了提高浸提率,在浸提时间一定的条件下,出汁量(或加水量)和浸提汁浓度这两个指标应有一个合理和实用的范围。特别要指出,果蔬浸提汁不是果蔬原汁,是果蔬汁和水的混合物,即加水的果蔬汁。对于需要进一步加工成浓缩汁的浸提汁,浸提汁浓度不应太低,否则蒸发时耗能太高。

2.影响浸提效果的主要因素

(1)浓度差、加水量和出汁率 由浸提扩散公式可见,在其他条件都相同的情况下,浓度差越大,扩散动力越大,浸出的可溶性物质也越多。在浸提过程中,c值逐渐增大,浓度差值变小,当c→c0,即c0-c→0时,浸提过程即行停止。因此,为了取得较好的浸提效果,就必须尽量保持扩散的浓度差。多次浸提或罐组式浸提以及连续逆流浸提都可以保持一定的浓度差。

浸提时的加水量直接表现出汁量,浸汁质量对浸提果蔬质量的百分比,在浸提工艺上通称为出汁率,这与榨汁工艺的出汁率是一致的。但果蔬浸提时的出汁率应控制在一个合理范围内。确定出汁率的主要依据是浸汁的用途,主要指标是浸汁的可溶性固形物含量。加水量大,扩散浓度差大,出汁率高,但浸汁的可溶性固形物含量相应降低。对于浓缩汁加工厂来说,可溶性固形物含量低的原料汁要浓缩至规定的浓度,蒸发的水量大,费汽、费时,极不经济。再如用于制造果肉型和果蔬汁饮料的浸汁,可溶性固形物含量也不能太低,否则需要配备较大的贮汁罐和平衡罐,不利于物料平衡。另一方面,通过浸提-打浆工艺制造果肉型饮料时,果蔬打浆需要添加一定比例的水,在这种情况下,浸提时可以考虑打浆必需的加水量。根据经验,以山楂果为例,浸提时的果水质量比一般以1∶2.0~2.5为宜。一次浸提后,浸汁的可溶性固形物质量一般为4.5~6.0°Bx,相应的出汁率为180%~230%。

(2)浸提温度 确定浸提温度首先要考虑能使果肉细胞的原生质发生变性,破坏原生质膜,打开细胞膜的膜孔,以便可溶性固形物能够浸提出来。其次,要考虑浸汁的用途,如果浸汁用于加工浓缩汁,特别是浓缩清汁,浸提温度不宜太高。温度过高,果胶质将会水解变成可溶性胶体物质,过多进入浸汁内,增加浸汁的黏度,给以后的过滤和澄清造成很大困难。而用于制造果肉型饮料的浸汁则希望果胶含量高,因此,浸提温度要高些。

浸提温度一般选择60~80℃,最佳温度为70~75℃。在此温度下果肉细胞内的原生质发生变性、蛋白质凝固,有利于可溶性固形物的浸出;能抑制微生物的生长,避免可溶性固形物的未测损失;可以增加分子运动的动能,提高扩散速度,有利浸出;不会使果胶过多浸提出来。

山楂等水果的简便易行的浸提方法是将其放入2倍量的沸水中,混合后的温度为70℃左右。在浸提过程中,浸提温度不可能也没有必要始终保持一致,因此混合后就可直接放置,使其自然冷却,直至浸提过程结束。

(3)浸提时间 浸提时间越长,可溶性固形物的浸提越充分。有些水果,例如山楂等传统的浸提时间长达24h。但时间过长,扩散接近平衡,浸提速率变慢,既不利于生产安排,设备利用率低,能量消耗大,而且时间长,可能引起微生物的繁殖,影响浸汁的质量。在一般情况下,一次浸提时间1.5~2h,多次浸提总计时间为6~8h是适当的。

(4)果实压裂程度 果实压裂后,果肉表面积增大,与水接触机会增加,而且扩散距离变小,有利于可溶性固形物的浸提。因此,水果在浸提前,用破碎机压裂或用破碎机适当破碎是很必要的。但破碎过度,反而不利浸提,况且浸汁中含有细小的果肉,增加过滤困难,也会影响浸汁质量。同时果屑还会堵塞浸提设备的滤渣孔,不利于渣汁分离。

如上所述,出汁率、浸提时间和温度、果实压裂程度是影响果蔬浸提效果的四个重要因素。这些因素是相互关联,又相互制约的,应该根据浸汁的用途和对浸汁质量的要求,正确制定工艺条件,以获得较为理想的浸提效果。

3.浸提方法

浸提方法有一次浸提法、多次浸提法、罐组式逆流浸提法和连续式逆流浸提法,以山楂浸提为例,多种浸提法的特点见表2-1-38。

表2-1-38 各种浸提法及其特点

用不同品种的山楂进行3次浸提,各次浸汁成分见表2-1-39。由表可见1次浸汁可溶性固形物含量高,浸汁质量好,试验表明,一次浸提的有效成分仅为3次浸提总提取量的50%~60%,因此多次浸提有利于有效成分的充分提取。

表2-1-39 不同品种山楂三次浸提的浸汁成分含量

与压榨法相比,用浸提法提取的果蔬可溶性物质更为充分,这是因为压榨法的果蔬渣中还有相当的有效成分未被提取出来,而且用浸提法提汁时,果蔬连同皮等部位的有效成分,包括可溶性固形物、色素、芳香性物质都能被浸提出来,因而浸汁的色泽较鲜艳、芳香性成分含量较压榨汁高,浸汁中的单宁含量亦高,这对果蔬汁澄清是有利的。另一方面,采用热浸提工艺时,空气溶解性降低,果蔬汁受氧化程度低于压榨汁,而且热处理具有巴氏杀菌和灭酶作用。多次浸提的渣中有效成分低,还可以减少环境污染。

压榨法与浸提法都有其各自的特点,可以根据水果和蔬菜的不同情况加以选择,柑橘、苹果、梨和葡萄等浆果类水果普遍用压榨法提汁。浸提法除干果外,也适用于苹果、梨等果汁和蔬菜汁的制造。

用压榨法提汁时,其榨渣可以用浸提法进一步提取其中的有效成分,以提高原料利用率。在目前的一些榨汁设备中,已组合了压榨和浸提两种榨汁工艺,例如有的带式连续榨汁机采用压榨一浸提一压榨的提汁方式。用螺旋沉降离心机提汁时,一次离心提汁后果渣用水浸提(或辅以酶解)再进行第二次离心提汁或压榨取汁,出汁率可大为提高。