某厂质量成本管理初探

出处:按学科分类—经济 企业管理出版社《现代企业内部会计实用手册》第832页(6815字)

质量成本是指实现一定的产品质量要求所需支出的总费用。也就是企业为保证和提高产品质量而支出的费用,以及由于产品生产未达到质量要求而产生的一切损失之总和。搞好质量成本管理工作,对企业来说具有重大的现实意义。它不仅是全面质量管理工作在企业深入、持久开展和企业提高产品质量的最佳形式,而且还是企业用经济办法来管理,考核产品质量以及最大限度地提高企业的经济效益和社会效益的有效工具。

在企业从生产型逐步向生产经营型转变的过程中,为了搞好全面质量管理工作,不断提高产品技师和经济效益,生产出价廉物美的商品来满足社会的需要,该在厂部总会计师的领导下,于1994年4月开始开展质量成本管理工作。去年又根据本部门有关条例及文件精神,结合该厂的实际情况,由财务科和全质办一起拟定了《质量成本管理办法》,从而促进了质量成本管理工作的开展,提高了该厂的管理水平,推动了该厂的“转轨变型”。

下面简要介绍一下该厂开展质量成本管理工作的情况及粗浅体会。

一、质量成本的构成项目

开展质量成本核算工作,首先就应该明确规定哪些费用属于质量成本的范畴。一般地说,它包括预防成本、鉴定成本、内部损失成本和外部损失成本等四个项目。他们根据本身的实际情况,结合上级对企业的要求,参照国内、外的一些先进经验,规定了该厂的质量成本明细项目,主要包括四个方面:

(一)预防成本包括以下项目

1.质量工作费用:制订质量工作计划所进行的一系列活动,以及编制技师管理手册、程序等文件和建立基础数据文件所发生的费用。

2.新产品评审费用:在新产品设计研制阶段,对有关质量情报的收集、分析、研究,对新产品研制方案、设计评价、制订检测和试验计划,对新产品进行质量评审(包括产品更新的质量评审)等活动所发生的费用。

3.工序检查费:指为达到符合质量对工序能力进行的调查研究,即为保持工序能力采取的措施所发生的费用。

4.培训费用:指以达到质量要求或改进产品质量为目的,而对企业人员进行质量认识培训(从制订计划直至实施)所发生的一切费用。

5.生产前准备:指产品投放生产前,供应过程的技术组织措施费,产品材料消耗定额制定,新的设计改进措施等费用。

6.质量经费和奖励费用:指为进行TQC活动所支付的费用,对提出合理化建议,QC成果等的奖励。

7.其他质量管理措施费用:不属于以上质量经费范围开支的其他管理费。如厂外专设机构的质量情报、收集资料等发生的费用。

(二)鉴定成本包括如下项目

1.进货检验费:指对原材料、外协件的进厂检验费用,包括首次鉴定、理化分析。驻厂检验、协作件质量审核,以及采用其他监督办法所发生的费用。

2.零售工序检验费:对制造工序过程中的零件质量检验的费用。

3.成品检验费:对完工产品进行质量检验(包括军检、对产品进行质量审核)所发生的费用。

4.特殊试验费:指破坏性试验或其他特别试验所消耗的产品成本、材料及劳务的费用。

5.产品目标鉴定:进行产品质量的目标鉴定、研究出厂产品质量目标所进行的活动而发生的费用。

6.工资费:为检验产品质量所支付的检验人员、技术人员、理化分析人员的工资及工资附加费。

7.工具及校量费:指检验人员和工人所需的测量工具费以及定期的和不定期的测量工具修复、校量等费。

(三)内部故障损失成本包括以下项目

1.废品损失:指产品无法修复的缺陷或在经济上已不值得修复,因而报废所造成材料和人工损失费用。

2.返修及复检损失:指为修复不良品使之适合使用要求以及重新检验这部分产品而发生的成本费用。

3.停工损失费:指由于质量事故导致设备停工所造成的一切损失。

4.车间三包损失:指车间之间实行“三包”所发生的损失费用。

5.事故分析处理费用:指分析、处理内部质量事故而发生的费用。

6.产品降级损失:指产品由于质量达不到设计要求,因而降级、降价处理所造成的损失费用。

7.工作失误损失:指企业技术人员、业务人员因工作失误所造成的损失。

(四)外部故障损失成本包括以下项目

1.索赔损失:指由于产品质量的缺陷,经用户提出申诉而进行索赔处理所造成的一切损失(包括罚金)。

2.退货损失:指由于产品缺陷,而造成用户退货、换货所造成的一切损失费。

3.保修损失:指在保修期间或根据合同规定对用户提供修理服务的一切费用。

4.折价损失:指由于质量低于标准,经与用户协商同意折价出售的损失和由于这种损失所减少的收益。

5.用户建议费:指用户提出改进产品性能、功能、外观、设计等方面的合理化建议费。

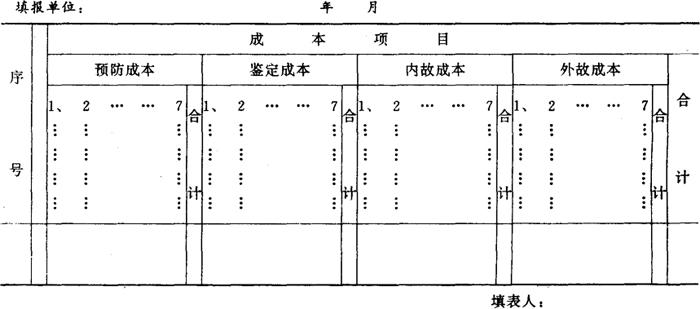

二、质量成本核算报表的组成

该厂在已经明确规定了质量成本明细项目的基础上,结合本厂现有的管理水平,规定了质量成本核算的资料来源及各车间和有关科室应该报送的报表。

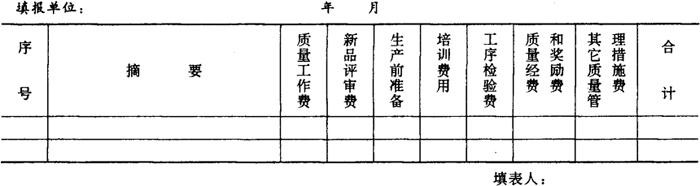

1.预防费用统计明细表(见表1)。

表1

预防费用统计明细表

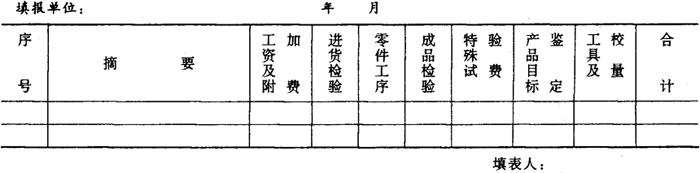

2.鉴定费用统计明细表(见表2)。

表2

鉴定费用统计明细表

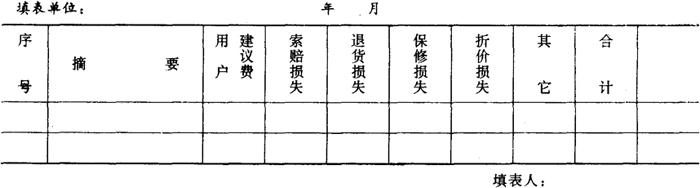

3.外故费用统计明细表(见表3)。

表3

外部事故费用统计明细表

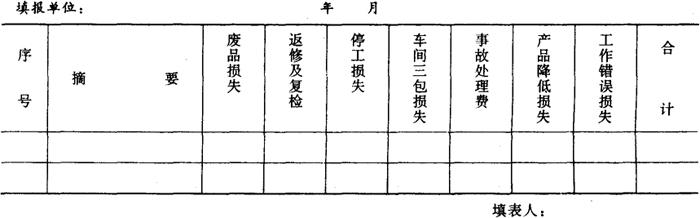

4.内故费用统计明细表(见表4)。

表4

内部故障费用统计明细表

5.质量费用汇总表(见表5)。

表5

质量费用汇总表

6.产品(单位)质量成本计算表(见表6)。

表6

产品(单位)质量成本计算表

7.单位产品质量成本分析表(见表7)。

表7

单位产品质量成本分析表

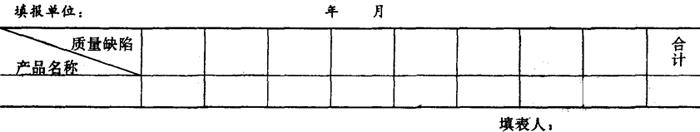

8.产品质量特性分析资料(见表8)。

表8

产品质量特性分析资料

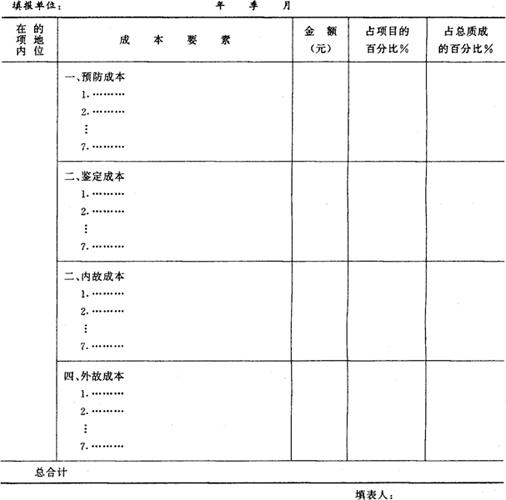

9.质量成本要素分析资料(见表9)。

表9

质量成本要素分析资料

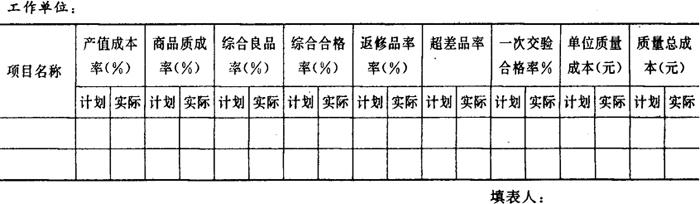

10.质量指标完成情况分析表(见表10)。

表10

质量指标完成情况分析表

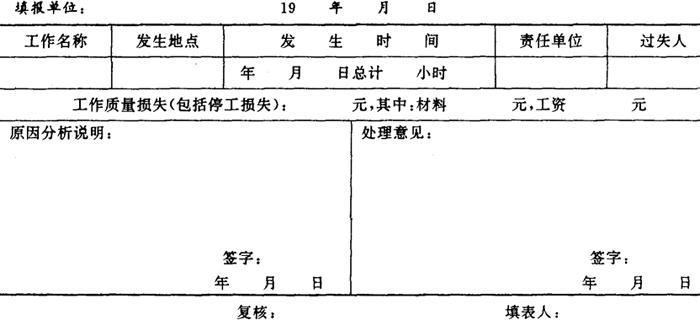

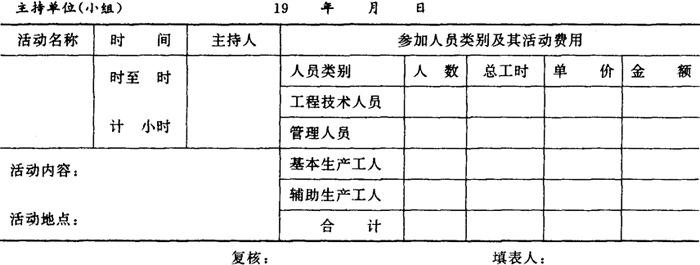

为了准确地统计车间和科室的各类人员为改进和保证产品质量而开展活动所耗去的时间以及由于工作失误所造成的损失,还增设了《工作质量(停工)报告单》和《质量活动报告单》(见表11、表12)。

表11

工作质量(停工)报告单

表12

质量活动报告单

三、质量成本核算办法

在开展质量成本管理过程中,通过质量成本核算,不仅可以反映出车间科室一级的质量费用,而且还可以反映出工厂一级的质量费用。因此,根据现行的产品成本核算体制,他们将此工作分为两级核算体制(即车间科室一级和工厂一级)。这样,就在全厂范围内建立起了一个由车间科室参加的具有纵横关系的质量成本核算体系。其核算程序是:

1.车间和科室(如供应科、推销科等)必须在次月的4号以前将上月或上季度规定的核算报表送到财务科。

2.财务科根据各单位报送的资料进行汇总,定期或不定期的进行质量成本和典型事例分析。然而,报送的有关领导和部门作为决策的依据。

四、质量成本的分析

在实践过程中,他们逐步认识和体会到质量成本的核算只有和质量成本的分析有机地结合起来,才具有实际价值,才能为企业和社会创造出经济效益。这是因为,通过质量成本核算,企业领导及有关部门可以了解企业由于质量事故所造成的经济损失和为保证产品质量而支付的各项费用。而通过质量成本分析,就可以使企业领导和各级部门明确现阶段存在的改进质量,降低产品成本的可能性,并帮助他们确定出下一阶段的主要目标以及应该采取的措施。从而达到最大限度地降低成本,提高经济效益的目的。

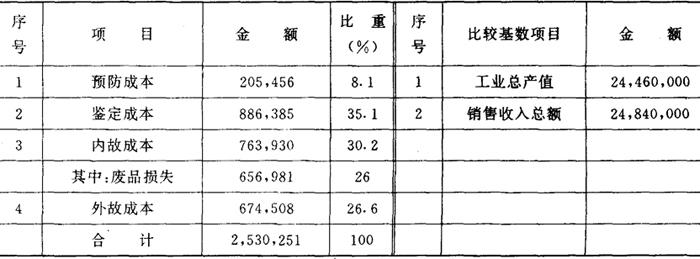

1.1994年度质量成本统计资料和比较基数

表13

2.质量成本项目的分析

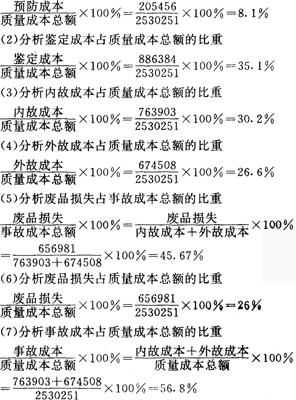

(1)分析预防成本占质量成本总额的比重

通过以上分析,可以看出事故损失费用占质量成本总额的56.8%,废品损失占事故损失费用的45.67%,而相应在这方面的预防成本仅占质量成本总额8.1%。显然,这些比例都是不合理的。企业应该努力寻求降低事故费用,改善质量成本结构。

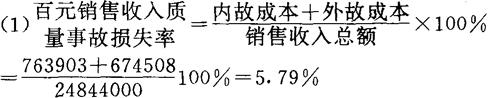

3.质量成本和比较基数的对比分析

计算结果表明,事故成本对销售收入的降低率为5.79%。换句话说,就是在100元销售收入中由于事故成本而损失5.79元。

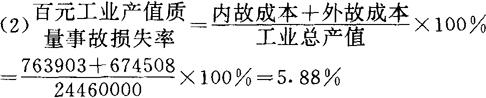

计算结果表明,在100元的产值中由于质量事故损失而降低了5.88元的纯利润。

4.典型事例分析

针对质量成本项目比例不合理,事故费用比例过高的现象,他们开展了典型事例分析。对占生产比例很大,并且对生产发展影响比较大的重点产品——电冰箱进行了分析。

该厂1994年共生产了电冰箱一万台,废品损失就高达203,000元。

他们发现废品损失中,原材料的损失占80%以上,因此,他们认为这是造成损失费高的主要原因。

其次,通过分析,还发现原材料之所以损失费高,其原因之一是因为电冰箱箱体发泡工序中零件报废率高所造成的。于是,就围绕箱体生产报废率高的原因展开分析。通过分析,发现材料配方不准,设备落后和人员质量意识差等原因。

针对上述原因,他们与技术部门和车间一起采取了以下措施:

(1)改进工艺、设备。

(2)改进材料的配制比例和方法。

(3)对工人进行技术培训和质量意识教育。

(4)严格控制供货质量。

(5)增加预防费用。

(6)实行质量责任制,进行“四定”(定操作、定工序、定标准、定奖惩)“四查”(首件自查送验、检验员临床检查、质量员复查、全质办抽查)。

通过采取以上措施,使发泡合格率提高,材料费用下降。同时,也使整机质量有较大提高。例如:发泡工序的材料消耗每台就下降1.5公斤,价值20.94元;电冰箱每天的耗电量下降到0.9~1.1度。

五、几点体会

此项工作开展一年多以来,有以下几点粗浅的体会。

1.开展质量成本管理是企业降低产品成本的重要途径;

经济效益的提高主要靠提高产品质量和降低消耗,开展质量成本管理就是提高产品质量和降低产品成本的主要途径。例如:在该厂对电冰箱的典型事例分析中,仅以原材料每台降低20.94元计算的话,若年产量为3万台,则全年就可以节约开支62万元。

2.质量成本的核算可以确定出质量——成本的最佳水平,从而提高企业的经济效益:

通过对质量成本各项费用的分析和平衡,可以确定出生产能够满足用户需要的产品质量与使企业和社会获得最大经济效益的质量最佳水平,从而帮助企业正确处理好质量水平和成本水平的关系,达到提高经济效益的目的。

3.质量成本核算,有利于加强企业的质量管理。

4.质量成本核算,有利于落实经济责任制,并把由此而引起的损失落实到责任部门或责任者。

5.质量成本管理,有利于企业改进经营管理。