加工工艺制定

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第4页(3296字)

(一)钣金件冲压工艺性分析

钣金件的冲压工艺性分析是制定合理冲压工艺的前提,也是保证钣金零件或结构件成型质量的关键。

1.钣金结构成型性分析

在分析钣金件的冲压成型性时,应根据钣金件的结构形状、展开放样图的尺寸大小、精度要求、材料工艺性能等,既要分析钣金件冲压加工的难易程度,又要审查钣金图的冲压工艺性,并找出难成型和可冲压成型部位的形状及尺寸,从而明确该零件是否适合冲压加工的工艺特点、经济合理性及存在的技术难题。

同时,还要考虑尽量减少材料的消耗和工序次数,提高生产效率和冲压质量,以及冲压后机加工部位的形状、尺寸及加工工序等。

2.钣金件成型极限分析

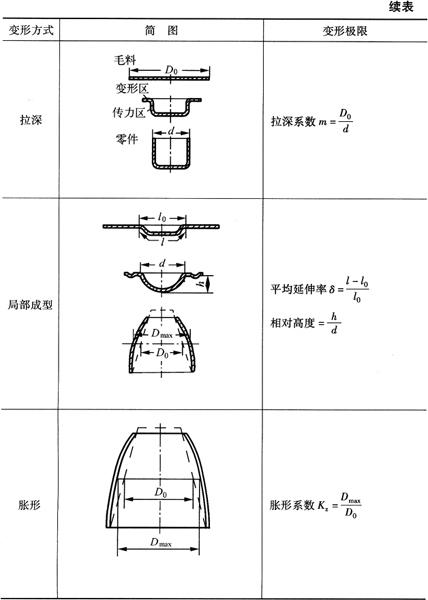

在分析钣金件冲压工艺性时,应明确区分其不同变形性质的部分,并以钣金件的最小冲孔尺寸、最小冲裁槽宽、最小孔边距和孔间距、最小弯曲系数(相对弯曲半径)、最小拉深系数及最小翻边系数等成型极限尺寸来衡量,如表1-1所示。

表1-1 钣金零件的变形方式及极限(t为板厚)

钣金极限尺寸决定零件一次成型的可能性、冲压定位方式、模具结构和制造精度,一般精度要求零件的加工余量为15~20mm,装配间隙为1mm±0.5mm,焊缝收缩量为1~1.5mm。

3.钣金件成型质量分析

钣金件外形准确度与厚度的变化是否超差等成型质量,又取决于材料的力学性能、成型工艺性能、使用性能,以及产生回弹、翘曲、歪扭、松弛等弊病的可能性。金属在塑性变形过程中存在弹性变形,如回弹存在会影响零件成型的准确度,须采取相应的工艺措施消除回弹;而且因材料塑性变形后体积不变,还会引起材料厚度的不一致。

(二)冲压工艺方案确定

1.工艺计算

工艺计算是指计算毛坯展开尺寸、凸模与凹模刃口尺寸、冲模闭合高度与压力中心、弹性零件的压缩量、工序间的半成品尺寸(即拉深直径及高度、翻边预冲孔尺寸等),以及冲裁力、拉深力、压边力、卸料力等冲压工艺力,还有压力机的吨位和电动机功率等。

2.各种工艺方案比较

对冲压件的落料或冲孔等工序性质与数量、冲压顺序安排、工序复合方式等综合分析比较,其中冲压顺序的安排取决于各工序的变形特点和尺寸要求,既要保证质量稳定,又要保证经济合理。冲压工序性质与数量取决于工件的复杂程度、尺寸精度及材料的冲压工艺性能,工序间的复合方式则应根据其必要性和可行性等进行综合考虑。

3.最佳工艺方案选择

通过分析比较,从中选择一种在技术和经济上都较为合理的最佳方案,并从工厂现有条件出发,在保证产品质量和满足生产批量要求的前提下,寻求以最经济合理的方式完成冲压件的加工。

图1-2所示的飞机机舱设备支架,其内腔相当于拉深(图1-2a),外缘相当于两次翻边,腹板上兼有冲内长圆孔和局部成型(图1-2b),以及内长圆孔翻边(图1-2c)。在选择冲压工艺方案时,首先将机舱设备支架不同变形性质的部位明确区分,利用冲孔、翻边、拉深、局部成型等基本变形方式,作为分析零件变形特点的主要依据,并注意各变形方式之间的相互联系。

图1-2 飞机机舱设备支架零件的成型

a.内腔拉深与局部成型 b.外缘翻边与底部冲孔 c.底部翻边

对某种特殊要求件,应同时考虑非冲压辅助工序,如钻孔、铰孔、车削等机加工工序和焊接、铆接、热处理、表面处理及去毛刺等工序,并视具体情况安排其前、后次序。

(三)模具类型及设备选择

1.模具分类及选用

由于冲压件品种和式样繁多,因而冲模结构的类型也多种多样,通常按工序性质分为冲裁模、弯曲模、拉深模、翻边模、胀形模、局部成型模等;按模具使用的组合方式分为单工序模、连续模及复合模等;按模具使用的通用程度分为专用模、通用模和组合模等。按模具导向、卸料和挡料装置,又可分为无导向开式模、有导向导柱模和导板模、带固定卸料板冲模、带弹性卸料板冲模,以及有固定挡料销、活动挡料销、导正销和侧刃的冲模。

冲压模具是实现冲压生产的工具,一般根据零件形状及生产批量等要求选择合适的模具。当零件批量大、精度高者,一般选择复合模或级进模;若零件尺寸很大时,选用模具结构简单的单工序模;若尺寸小且形状复杂时,则选用复合模或级进模。

2.冲压设备的选择

根据冲压力、成型力、冲压工序性质、生产批量、零件几何尺寸及精度要求等,从现有冲压设备中选择类型与吨位最合适的设备,并由冲压工艺总力、模具闭合高度和零件外轮廓尺寸等选择设备的规格大小。

(四)下料方法的确定

1.投影放样下料

投影下料是传统下料方法,即先按图纸模样的几何尺寸,在地板或画线台上投影放出完样,量出实际展平尺寸后,制作立体硬纸或铁皮(即镀锌薄钢板)样板,并保证样板外形与钣金零件的形状相符,如图1-3所示。然后在板料上画出工件形状并切割下料。该方法制成的零件误差大,效率低。

图1-3 飞机零件与样板和模具形状

2.直接放样画线

直接画线是指先绘制好放样草图,再在板料上直接画出工件切割线进行切割下料。此法多用于生产量少、质量要求高的零件。

3.计算放样下料

计算放样下料是应用画法几何原理和投影放样法一般规律,计算出壳板展平尺寸,绘制出下料图,然后在板料上画线或制作精密铁皮样板,进行批量画线与切割。

4.数控放样切割

按照设计图计算出展开尺寸,绘制展开草图,然后编写出数控切割工件的程序,由切割机自动切割工件。

5.电子照相放样

电子照相是先计算展平尺寸,并绘制精密工件图,然后再由电子照相机自动投影照相,将工件尺寸和图形精确照射到板料上,并显印出切割尺寸线。

除上述展开下料用样板外,还须制作检验样板和壳体画线用立体样板,以及火煨、滚圆、装配等工序用铁皮样板及内卡、外卡角度样板等。