螺纹及其加工

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第187页(6124字)

(一)螺纹的种类及要素

1.螺纹的分类

螺纹可作为紧固、连接、传动及止推承重之用。若按用途的不同,其结构形式和技术要求也各不相同,通常分为两大类。

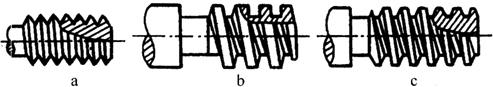

(1)连接螺纹:连接螺纹用于零件间的固定连接,如螺栓和螺钉的螺纹等。作为紧固螺纹的基本要求是可旋入性和连接的可靠性,其结构多为三角形普通螺纹(图3-26a)。

图3-26 螺纹载面形状

a.三角形螺纹 b.方牙形螺纹 c.梯形螺纹

(2)传动螺纹:传动螺纹用于传递动力和运动,如机床丝杆螺纹等。作为传动螺纹的基本要求是传动精度,即传动准确、可靠、螺牙接触良好及耐磨等。止推螺纹的基本要求是载荷的承受能力,其二者螺纹的结构多为方牙形和梯形螺纹(图3-26b、c)。

2.螺纹的几何要素

螺纹的基本几何要素如图3-27a所示,为了获得外螺纹和内螺纹正确的配合,螺纹必须具备五个基本几何要素。

图3-27 螺纹的要素

a.几何要素 b.升角与螺旋角

(1)大径(d或D)和小径(d1或D1):大径为外螺纹的牙顶直径或内螺纹的牙底直径,小径为外螺纹的牙底直径或内螺纹的牙顶直径。其中小写字母表示外螺纹,大写字母表示内螺纹(以下均同)。

(2)中径(d2或D2):轴向剖面内,牙厚等于牙间距的圆柱直径,即一个假想的圆柱直径,该圆柱的母线通过牙型上沟槽和凸起宽度相等的地方称为中径。

(3)螺距(P):螺纹相邻两牙在中径线上对应两点间的轴向距离称为螺距P。公制螺纹的螺距以毫米(mm)表示;英制螺纹则以每英寸若干牙表示,即螺距P=25.4/n(mm),n为工件每英寸长度内的螺纹牙数;模数螺纹(蜗杆)的螺距以P=nm(mm)表示,m为蜗杆模数。

(4)牙型半角α/2与牙型角α:牙型半角α/2是指螺纹牙型的一条侧边与螺纹轴线的垂直线间的夹角,普通三角形螺纹的α/2=30°;螺纹牙型的相邻两牙侧间的夹角称为牙型角α,普通三角形螺纹α=60°,英制螺纹α=55°,梯形螺纹α=30°,模数螺纹α=40°。

(5)螺纹升角(ψ)与螺旋角(β):如图3-27b所示,在中径圆柱上螺旋线的切线与垂直于螺纹轴线的平面的夹角,即为螺纹升角ψ,在中径圆柱上螺旋线的切线与通过切点的母线之间所夹的锐角,即为螺旋角β。

相配合的内、外螺纹,除旋向、线数需要一致外,配合质量主要取决于牙型角α、螺距P和中径D2(d2)三个基本要素的精度。当螺距和牙形半角存在误差时,可通过改变外螺纹和内螺纹中径的方法,保证外、内螺纹的旋合性。

因此,在普通螺纹公差标准中,对螺纹三要素只规定了中径的公差,用它可限制实际的中径、螺距及牙形半角三个要素的综合误差。GB197-81规定内螺纹中径D2的公差等级分为4、5、6、7、8级,外螺纹中径d2的公差等级分为3、4、5、6、7、8、9级,数字越小则精度越高。

(二)螺纹紧固件标记

1.螺纹的标记

螺纹的完整标记由螺纹代号、螺纹公差带代号和旋合长度代号组成。

(1)外螺纹的标记示例:

(2)细牙内螺纹的标示例:

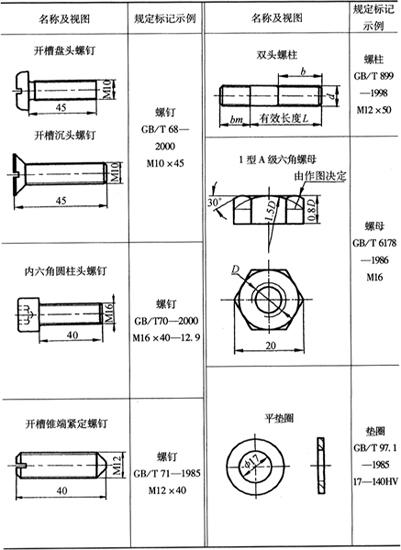

2.螺纹紧固件的标记

螺纹紧固件是运用一对内、外螺纹的连接作用连接和紧固一些零件和部件。常用的螺纹紧固件有螺钉、螺栓、螺柱和螺母等,其结构、尺寸均已标准化,可根据表3-6中各紧固件的形状和规定标记,在相应的标准中查出有关尺寸。

表3-6 常用螺纹紧固件的标记示例(mm)

(三)螺纹加工方法及应用

螺纹的加工方法很多,有车削螺纹、铣削螺纹、磨削螺纹和攻螺纹与套螺纹等。其中攻螺纹与套螺纹多用于直径在16mm以下的内外螺纹加工,加工后的中径公差等级可达8~6级,Ra可达6.3~1.6μm。攻螺纹应用广泛,特别是小直径的内螺纹几乎是唯一有效的加工方法。

1.螺纹加工方法的选择

选择螺纹的加工方法时,要考虑诸多因素,其中主要是工件形状、螺纹牙型、螺纹尺寸及精度、工件材料和热处理,以及生产类型等。表3-7列出了常用的螺纹加工方法及特点,可以作为选择螺纹加工方法的依据和参考。

表3-7 螺纹常用的加工方法

2.攻螺纹的工具

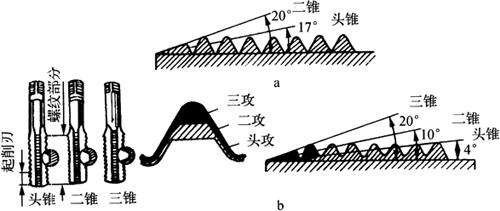

(1)丝锥结构:丝锥结构如图3-28a所示,其材料为合金工具,经热处理淬硬,由工作部分和柄部构成,工作部分包括切削部分和校准部分。

图3-28 丝锥结构及辅具

a.丝锥外形及工作面角度 b.车床攻螺纹辅助工具

切削部分呈圆锥形,有锋利的切削刃,起定位和主切削作用,并使各齿分担切削负荷。校准部分起导向、校准和修光作用。柄部末端有方榫,用以安装铰杠并传递扭矩。

丝锥上开有3~4条纵向沟槽,以形成刀刃和利于排屑。标准丝锥刀刃的前角γ=8°~10°,后角α=6°~12°,校准部分的后角α=0°。

(2)机用丝锥:丝锥分为机用丝锥和手用丝锥两种,每种又分粗牙和细牙两类,以满足加工不同的内螺纹。机用丝锥(图3-28b)是装在钻床、车床或镗床上运用的,一般为两支一套,也有单支的。切削部分的后角一般为10°~12°,校准部分的后角有很小的角度,丝锥的螺纹预先磨好。

攻通孔螺纹时,一般都是用切削部分长的头锥一次攻出;攻盲孔螺纹时,则必须用二锥再攻一次,以增加螺纹有效部分的长度,但其一锥的切削部分长度应选择合适。

(3)手用丝锥:钣金工主要使用手用丝锥,并为减轻攻丝时切削力、提高丝锥的耐用度,一般用几支丝锥分担完成。

通常M6~24mm的丝锥每套两支,M6mm以下和M24mm以上的丝锥则每套三支,即头锥、二锥和三锥,内螺纹依次由三个丝锥逐步攻出。细牙丝锥不论粗细均为两支一套。两支一套的丝锥(图3-29a),头锥斜角为17°,切刃约占6个牙,可完成总切削量的75%;二锥斜角为20°,切刃约占2个牙,可完成总切削量的25%。

图3-29 丝锥组成及工件状态

a.两支一套 b.三支一套

三支一套的丝锥,头锥斜角为4°,切刃有5~7个牙;二锥斜角为10°,切刃占3~4个牙;三锥斜角为20°,切刃占1~2个牙。三支丝锥的切削分配量为60%、30%、10%(图3-29b)。分担切削可使丝锥磨损均匀、使用寿命长且操作较省力。

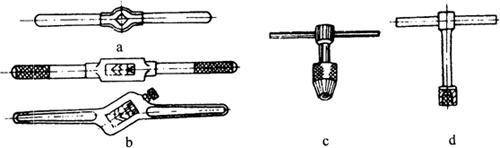

(4)铰杠:铰杠是扳转丝锥的工具,如图3-30所示,常用的是可调节式铰杠,转动右边手柄或调节螺钉(图3-30b),即可调节方孔大小,以便夹持各种不同尺寸的丝锥。

图3-30 各种形式的铰杠

a.固定式 b.可调节式样 c.活动丁字式 d.固定丁字式

铰杠的规格要与丝锥大小相适应(表3-8),小丝锥不宜用大铰杠,否则丝锥容易折断。

表3-8 各种形式的铰杠

3.攻螺纹方法

攻螺纹是用丝锥在孔内切削内螺纹的操作方法。

(1)螺纹底孔直径的确定:由于丝锥工作时除了切削金属以外,还有对金属材料产生挤压作用,使材料扩张,因此钻孔孔径应稍大于螺纹的内径,钻孔用的钻头可按经验公式计算选取,即

1)螺纹螺距P≤1.5mm时,钻头直径d2≈螺纹直径d-螺距P。

2)螺纹螺距P>1.5mm时,钻头直径d2≈d-(1.04~1.08)P。

部分普通螺纹攻丝前钻孔用的钻头直径如表3-9所示。

表3-9 钻基本螺纹底孔的钻头直径(mm)

钻不通螺纹孔时,由于丝锥不能切到底,所以钻孔深度要大于螺纹长度,其大小可按下式计算:

孔的深度=要求的螺纹长度+0.7d(d为螺纹外径)

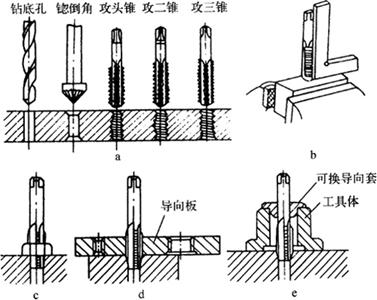

(2)攻螺纹步骤及要领(图3-31a):首先选用相应的钻头钻底孔,并对孔口倒角。正确装夹工件于合理位置,使螺孔中心线置于水平或垂直位置,使丝锥中心线与底孔中心重合,并用直角尺在互相垂直的两个方向检查(图3-31b)。

图3-31 攻螺纹方法及工具

a.攻螺纹步骤 b.检查丝锥位置 c.光制螺母 d.导向板 e.导向套

头锥起削时要保证位置精度,当对丝锥刃稍加力后,应顺时针均衡平稳地转动铰杠,且每旋转1/2~1圈时就应反转1/2圈,使切屑碎断后排出;当切入1~2圈时,从互相垂直的两个方向用肉眼观察或用直角尺检查。

为了便于正确起削,可在丝锥上旋入光制螺母、配置导向板(图3-31c、d),或将丝锥插入导向套(图3-31e)内进行起削。

二锥及三锥按顺序攻削,先用手将丝锥旋入后,再用铰杠攻,以防未对准原螺纹而造成乱扣。并选择与钻孔时相同的切削油经常润滑,以减小切削阻力、减少螺纹表面粗糙度。

4.套螺纹的工具

用板牙在圆杆、管子外径上切削出外螺纹的一种加工方法。

(1)圆板牙及板牙架:板牙有固定和开缝可调两种,图3-32a所示为开缝式板牙,材料为碳素工具钢或高速钢,结构由切削部分、定径部分和排屑孔组成。

图3-32 板牙及板牙架

a.开缝式板牙 b.板牙架

圆板牙两端有40°~50°的锥角形成切削部分,其前角γ一般为15°~25°,后角α为7°~9°。定径部分起修光作用,其前角为4°~6°,后角为0°。其圆周上有一条深槽和几个对称的锥坑,用以定位和紧固板牙,并微调板牙螺纹孔的大小。

板牙架用以安装板牙,并带动板牙旋转进行套螺纹(图3-32b),板牙架四周有固定和调整螺钉。为了减少板牙架的数目,在一定的螺纹直径范围内,板牙的外径相等。板牙架的选择,由圆板牙的大小而定。

(2)螺纹切头:单件小批生产时利用板牙加工,而大批量生产时常用螺纹切头加工。图3-33是带圆形梳刀的螺纹切头,四个圆形梳刀在轴向按顺序错开1/4螺距,以使刀齿均位于螺旋线上。

图3-33 圆形梳刀外螺纹切头

a.结构图 b.梳切分布图

加工螺纹时,螺纹切头安装在车床尾座上,调整好圆形梳刀的径向位置,开动机床,工件旋转,螺纹切头逐渐切入工件即可加工出外螺纹。切削终了时,松开螺纹切头上的手柄,梳刀自动张开,螺纹切头即可快速退出。在成批生产的回转形件上应用较广泛。

5.套螺纹方法

(1)套螺纹前圆杆直径的确定:套螺纹与攻螺纹一样,工件材料也要受到挤压而凸出,使切削阻力增大,若圆杆直径选择不当,则板牙不仅容易损坏,还会影响螺纹质量,所以圆杆直径应比螺纹外径小0.2~0.4mm,也可以由经验公式计算,即

圆杆直径dg=螺纹直径d-0.13P

普通螺纹用板牙套丝时的圆杆直径如表3-10所示。

表3-10 板牙套丝前工件的直径(mm)

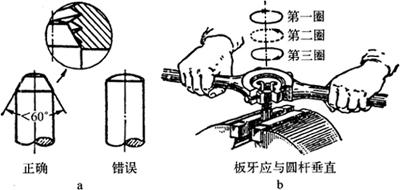

(2)套螺纹要点:套丝前圆杆端头要倒角(图3-34a),角度为15°~20°。装夹工件时,将圆杆夹在台虎钳的软钳口内,夹正紧固。套丝时,将板牙端面与圆杆垂直,开始转动板牙架时要稍加压力,当板牙已旋入圆杆后不再用力,只要均匀旋转即可;为了断屑,常需要倒转板牙架(图3-34b)。套丝中加切削油,以提高工件质量和延长板牙使用寿命。

图3-34 套螺纹方法

a.圆杆倒角 b.套扣操作