气体切割

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第568页(8599字)

气体切割是利用气体火焰的热能,将工件切割处预热到一定温度后,喷出高速切割气流,使金属燃烧并放出热量而实现切割的方法。按火焰切割用气体不同,可分为氧-乙炔气体切割、液化石油气切割等。按操作方法不同,又可分为手工气割、半自动气割和数控自动气割。

(一)气割原理

1.气割使用气体

气割使用气体分为两类,即助燃气体和可燃气体,助燃气体是氧气,可燃气体是乙炔气或液化石油气等。气体火焰是助燃气体和可燃气体混合燃烧而成,形成火焰的温度可达3150℃以上,最适宜于焊接和切割。

纯氧本身不能燃烧,但在高温下非常活泼,当温度不变而压力增大时,氧气可与油类发生剧烈化学反应而自燃,产生强烈爆炸,所以要严防氧气瓶与油脂接触。

乙炔气(C2H2)又称为电石气,是不饱和的碳氢化合物,是一种可燃气体,当空气中乙炔含量在2.2%~81%时,遇到明火会立即爆炸,乙炔与空气混合的自燃温度为305℃,所以焊接和气割现场要特别注意通风。

液化石油气是裂化石油的副产品,主要由丙烷(占50%~80%)、丁烷等组成,在常压下为气态,在0.8~1.5kPa压力下就可变为液态。其中,丙烷在纯氧中燃烧的火焰温度可达2800℃左右,达到完全燃烧所需的氧气量比乙炔约大1倍,但其燃烧速度约为乙炔的一半。当丙烷与空气混合,若丙烷占2.3%~9.5%的体积时,遇有火星也会爆炸。

2.气割过程

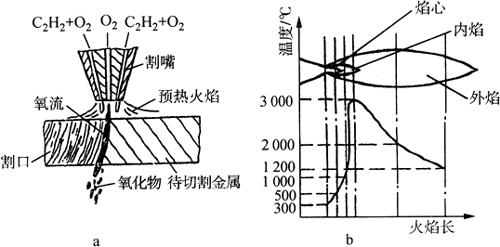

气割由金属预热、燃烧和氧化物被吹除三个过程组成,如图8-14所示。开始气割时,必须用预热火焰将被切割处金属由表至里预热至燃点温度,一般碳钢在纯氧中的燃点为1100~1150℃,然后把气割氧喷射到温度达燃点的金属上,金属开始剧烈燃烧,产生大量的氧化物熔渣。由于燃烧时放出大量的热,使氧化物熔化成液态,并受喷射氧气流的作用,将氧化物熔渣吹掉,形成切口。

图8-14 气割原理

1.切割嘴 2.切割氧 3.氧化渣 4.割缝 5.预热焰 6.预热嘴

同时,金属燃烧时产生的热量和预热火焰,又进一步预热下层金属到燃点,使切割继续进行下去,即可形成割缝将金属分离。氧气切割过程实质是燃割而不是熔割,喷射氧气流很细,因此切口较窄而且整齐。

3.气割条件

金属材料只有满足下列四个条件,才能进行气割:

(1)金属材料的燃点必须低于其熔点:低燃点是气割在燃烧中进行的基本条件,否则,切割时金属在燃烧前先行熔化,使之变为熔割过程,造成割口宽、边不齐等缺陷。

(2)金属氧化物熔点应低于基本金属的熔点:割口表面形成的固态氧化物熔点低且流动性好,才不会阻碍氧流与下层金属的接触,保证切割过程能正常进行(表8-4)。

表8-4 常用金属切割性能及燃点

(3)金属燃烧能放出较多气体:金属在燃烧时应能放出大量的热,并能成为预热下层金属的主要热源,保证切割过程能连续进行。

(4)金属的导热性要低:满足此条件的金属材料,只有纯铁和含碳量低于0.7%的低碳钢、中碳钢和普通低合金钢才宜于用气割。而铸铁、高碳钢、高合金钢及铜、铝等有色金属及其合金,均难以进行氧-乙炔气切割。例如,铸铁不能用氧气切割的原因是其燃点高于熔点,产生高熔点的二氧化硅(SiO2)等氧化物的黏度大、流动性差,高速气流不宜把它吹除。此外,由于铸铁的含碳量高,碳燃烧时产生一氧化碳及二氧化碳气体,降低了切割氧流的纯度,也造成气割困难。

(二)气割工艺

1.气割准备及操作

气割前将工件表面的油污和铁锈清理干净,并将工件垫起一定的高度,使工件下面留有一定间隙,以利于氧化铁渣的吹出。然后检查切割氧流线(风线),其方法是点燃割炬,调整好预热火焰后,打开切割氧阀门,观察切割氧流线的形状,使切割氧流线成笔直而清晰的圆柱体状,并持有适当的长度,如此才能使工件切口表面干净、宽度一致。否则,应关闭所有的阀门,熄火后用透针或其他工具修正割嘴的内表面,使之光滑无阻。

气割开始时,先将钢板边缘预热呈略微红色,后将火焰局部移出边缘线以外,并慢慢打开切割氧阀门,待预热红点在氧流中被吹掉时,再迅速开大切割氧阀门,随之将割嘴与工件表面由预热时的10°~20°倾角,转为90°垂直或其他位置气割。并且,待飞出氧化铁渣和整个断面割透移动割嘴时,即可按预定速度转入正常切割。

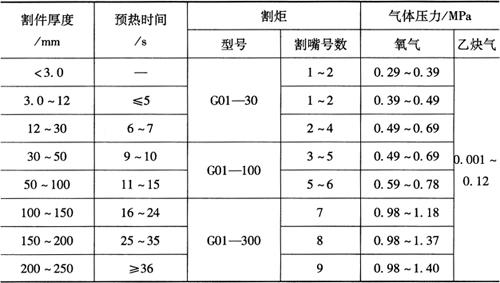

切割过程中(图8-15a),若遇割嘴端部过热或黏堵氧化铁渣影响乙炔供气时,割嘴端部会产生鸣爆及回火现象,应迅速关闭预热氧和切割氧阀门,阻止氧气流倒入乙炔管内,消除回火隐患。若此时割炬内仍然发出嘶嘶的响声,说明割炬内回火尚未熄灭,应迅速关闭乙炔阀门或拔下割炬上的乙炔软管,使回火的火焰气体排出。处理完毕后,应检查割炬的射吸能力无误后,方可重新点燃气割火焰。

图8-15 气割过程及火焰温度

a.气割过程 b.中性焰温度分布曲线

气割临近终点时,应将割嘴向切割反方向略微倾斜,使钢板切割终点的下部提前预热割透,以便收尾时割缝整齐;气割完毕后,应快速关闭切割氧阀门,并仰起割炬再关闭乙炔阀门,最后关闭预热氧阀门。

2.气割工艺规范

(1)预热火焰及能率:通常,氧-乙炔气割的预热火焰,应选择采用氧与乙炔混合比为1∶1~1∶2的中性焰,图8-15b为中性焰及其温度沿轴线分布图,其最高温度可达3000℃左右,且对高温金属氧化或碳化作用极小。预热火焰能率是用可燃气体每小时消耗量(L/h)表示,其大小取决于割炬型号及割嘴号码,以及割件厚度。割嘴孔径越大,火焰能率越大;割件越厚,预热所需时间越长,火焰能率也越大(表8-5)。

表8-5 手工气割工艺规范

火焰能率应根据工件厚度恰当地进行选择。火焰能率过大,会使割缝边缘熔化不齐且黏附熔渣;火焰能率过小,会造成切割热量不足,使气割过程容易中断。

(2)氧气压力:氧气压力应根据工件厚度、割嘴孔径及氧气纯度选定。压力过低时,金属燃烧不完全,氧化物吹除不干净或割不透,并使切割速度降低;反之,过剩的氧气反而对切割金属起冷却作用,同样降低切割速度和质量。

(3)气割速度:气割速度必须与切口整体厚度上金属的熔化速度相一致。否则,气割速度过小,会使切口边缘熔化,切口过宽,割薄板易产生严重变形;气割速度过大,切口下部金属不能充分燃烧,形成较大的后拖量,产生割不透等缺陷。手工气割时,通常凭经验控制气割速度,其他规范可参考表8-5。自动气割速度可参考表8-6所列数据,其工艺规范的选择如表8-7所示。

表8-6 自动气割速度参数(mm/min) (切割氧纯度为99.5%)

表8-7 常用自动气割工艺参数

(4)割嘴与割件的距离h:通常h=L+2mm,L为焰心长度。h值过小,飞溅熔渣容易堵塞割嘴,产生回火;h值过大,预热不充分,又影响切割进行。h值的选择可参考表8-8。

表8-8 割嘴与割件距离h的选取(mm)

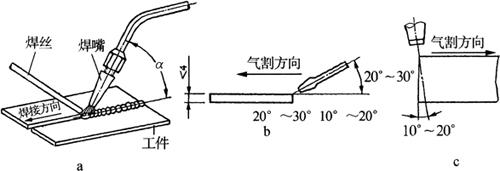

(5)割嘴与割件间倾角:割嘴与割件间倾角的大小主要取决于割件的厚度,其关系如图8-16a所示。当气割板厚小于4mm的薄钢板时,割嘴应向气割反方向倾斜5°~10°(图8-16b),且采用较小的中性火焰;当气割板厚4~30mm的中厚板时,预热割嘴与割件表面成10°~20°的倾角,而气割割嘴应与割件表面保持垂直(图8-16c);当气割大于30mm的厚钢板时,开始气割割嘴应顺气割方向倾斜5°~10°,割穿后割嘴应垂直于割件,即将割完时割嘴应逐渐向反方向倾斜5°~10°。

图8-16 割嘴与割件间倾角

a.割嘴角度 b.气割薄板 c.气割中厚板

(三)气割设备及工具

1.氧-乙炔气割设备及工具

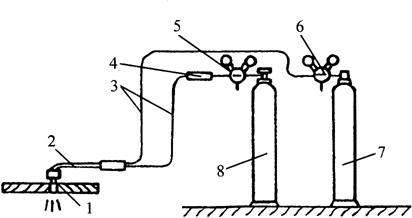

乙炔气割设备由氧气瓶、氧气减压器、乙炔发生器(或乙炔瓶和乙炔减压器)、回火保险器和割炬等组成,如图8-17所示。

图8-17 手工气割设备的组成

1.工件 2.割锯 3.胶管 4.回火保险器 5.乙炔减压器 6.氧气减压器 7.氧气瓶 8.乙炔瓶

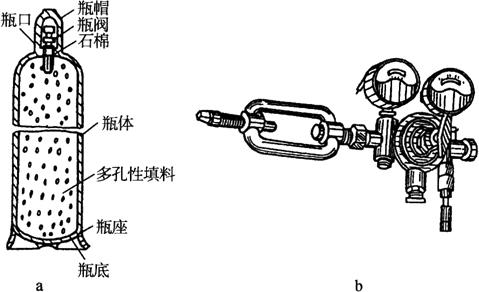

(1)氧气瓶与减压器:氧气瓶是贮存和输送高压氧气的容器(图8-18a),容积为40L,工作压力为15MPa,可以贮存6m3的氧气。瓶体外表漆成天蓝色,并用黑漆标明“氧气”字样。

图8-18 氧气瓶与氧气减压器

a.氧气瓶 b.氧气减压器 1.瓶座 2.瓶体 3.瓶阀 4.瓶帽

减压器是调节氧气工作压力的装置(图8-18b),在气割工作中,所需氧气压力有一定的规范,要使氧气瓶中的高压氧气变为工作所需的稳定低压氧气,就必须由减压器进行调节。常用的减压器型号如表8-9所示。

表8-9 几种常用减压器型号及其参数

注:英寸(in)为非法定计量单位,因进口螺纹以此为单位,故沿用。1in=25.4mm。

减压器的工作情况如图8-19所示,从氧气瓶出来的高压氧气进入高压室后,由高压表指示压力。不工作时(图8-19a),应当放松调压弹簧,使活门被活门弹簧压下,关闭通道,高压气体就不能进入低压室。

图8-19 减压器工作原理

a.未工作状态 b.工作状态 1.高压表 2.低压表 3.活门弹簧 4.活门 5.通道 6.薄膜 7.调压弹簧 8.调压螺杆 9.低压室 10.高压室

减压器工作时(图8-19b),应按顺时针方向将调压手柄旋入,使调压弹簧受压,活门被顶开,高压气体经通道进入低压室。随低压室内气体压力的增加,压迫薄膜及调压弹簧,使活门的开启量逐渐减小。当低压室内气体压力达到一定数值时,会将活门关闭,低压表指出减压后的气体压力。控制调压螺杆的旋入程度,可改变低压室的压力,获得所需的工作压力。

气割时,随着气体的输出,低压室内的气体压力降低,薄膜上凸使活门重新开启,流入低压室的高压气体流量增多,可补充输出的气体。当活门的开启度恰好使流入低压室的气体流量与输出低压气体流量相等时,即可稳定地进行工作。当输出的气体流量增大或减少时,活门的开启度也会相应地增大或减小,以便自动保持输出气体压力的稳定。

(2)乙炔发生器:图8-20为排水式中压乙炔发生器,是制造和贮存乙炔的设备。使用前,向乙炔发生器内加水,将盛有电石的电石篮放入内桶,电石与水作用产生一定压力的乙炔气体。反应式如下:

CaC2+2H2O→C2H2Ca(OH)↓(2+127.3kJ/mol

图8-20 乙炔发生器工作示意

切割前,内桶中不断产生的乙炔气体压力,使水从内桶排出,从而使电石与水脱离接触,停止产生乙炔气。切割时,内桶中气体因使用而减少,压力下降,水面上升,电石又与水作用产生乙炔气,源源不断供应切割。

目前,乙炔发生器在我国仍应用较广,常用的有压力低于0.007MPa和压力为0.007~0.13MPa两种。浮筒式低压乙炔发生器不安全,已基本上被淘汰,中压乙炔发生器应用较广泛。常用乙炔发生器型号如表8-10所示。

表8-10 中压乙炔发生器型号及其参数

(3)乙炔气瓶:图8-21a所示乙炔气瓶的构造,由优质碳素钢或低合金钢轧制而成的圆柱形无缝瓶体,外表漆成白色,并用红漆标注“乙炔”字样,瓶内装有浸满丙酮的多孔性填料,使乙炔能稳定、安全地贮存在瓶内。使用时,溶解在丙酮内的乙炔分解并从乙炔瓶阀流出,而丙酮仍留在瓶内,以便溶解再次压入的乙炔。为帮助乙炔从多孔填料中分解,在乙炔瓶阀下面的填料中心长孔内放有石棉,并采用质轻而多孔的活性炭、木屑、浮石及硅藻土等合制而成。

图8-21 乙炔瓶及乙炔减压器

a.乙炔瓶构造 b.带夹环的乙炔减压器

由于乙炔瓶阀的阀体旁侧没有连接减压器的侧接头,因此必须使用带有夹环的乙炔减压器,如图8-21b所示。

在使用乙炔发生器和乙炔瓶时,都必须严格遵守安全操作规程。

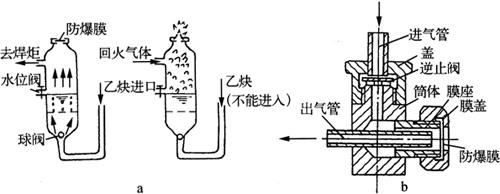

(4)回火保险器:正常气割时,火焰在割嘴外面燃烧,但当反应气体供应不足或管路、割嘴堵塞时,将因气体流速小于其燃烧速度,使火焰沿乙炔管路回燃,即称为“回火”。若回火火焰蔓延到乙炔发生器,则将引起爆炸事故。回火保险器可阻止回火气流,保证乙炔发生器安全工作。

图8-22a为中压水封式回火保险器,使用前将水加到水位阀的高度,正常工作时,乙炔进入后推开球阀从气管输往割炬。发生回火时,高温高压回火气体从气管流入回火保险器,燃烧的气体使保险器内的压力增大,球阀关闭,同时使回火保险器上部的防爆膜破裂,将回火气体排入大气。

图8-22 回火保险器

a.水封式工作示意图 b.干式结构图

另外,很多工厂还应用图8-22b所示的干式回火保险器。

(5)割炬及胶管:割炬是使乙炔气与氧气混合,构成预热火焰,并在割炬中心喷出高压氧气流进行切割。割炬种类很多,按混合气体的方式,可分为射吸式和等压式两种;按用途不同可分为普通式、重型式和焊割两用式。

图8-23a为射吸式割炬,工作时预热氧高速进入混合室,吸入周围的乙炔气,以一定的比例形成混合气体由割嘴喷出,点燃后形成预热火焰;切割氧则经氧气管由割嘴中心孔喷出,形成高速切割氧流。这种割炬适用于低压或中压乙炔,是目前应用最多的一种,其型号及参数如表8-11所示。

表8-11 常用射吸式割炬型号及其参数

注:型号中G表示割炬,0表示手工,1表示射吸式,后缀数字表示气割低碳钢最大厚度(mm)。

图8-23割炬构造原理

a.射吸式原理及外形 b.等压式外形 1.焊嘴 2.混合管 3.射吸管 4.喷嘴 5.氧气阀 6.氧气导管 7.乙炔导管 8.乙炔阀 9.混合室 10.调节阀 11.氧 12.乙炔

等压式割炬(图8-23b)只适用于中压乙炔,其型号及参数见GB5108-85有关规定。

输送氧气、乙炔气或液化石油气到割炬的橡胶软管,是用优质橡胶夹麻织物或棉纤维制成,氧气胶管的允许工作压力为1.5MPa,胶管孔径为8mm;乙炔胶管允许工作压力为0.5MPa,管径为10mm。为便于识别,氧气胶管采用红色,乙炔胶管采用绿色。

2.液化石油气割设备及工具

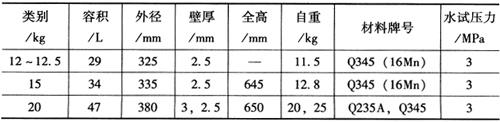

(1)气瓶与气化器:根据使用要求不同,气瓶容量可分为15kg、20kg、30kg、40kg、50kg等多种规格。一般气瓶最大工作压力为1.6MPa,水压试验压力为3MPa。通常,民用气瓶的规格及压力较小,而工业上使用的气瓶较大,甚至还有1.5~3.5t等大型贮气罐。

气瓶制造材料为Q235A、20、Q345(16Mn)等低碳、低合金结构钢,经冲压成型后装焊而成,气瓶外表漆成银灰色,并标明“液化石油气”字样。常用液化石油气瓶的规格如表8-12所示。

表8-12 常用液化石油气瓶规格

气瓶经水压试验后,应在瓶体固定金属标牌上注明制造厂名、编号、重量及容量、制造日期、试验日期、工作压力及试验压力,以及制造厂检查部门的钢印等。

冬季在室外作业时,若液化气中丁烷含量大或饱和蒸气压低,就需要使用气化器,如图8-24所示。气化器是蛇管式或列管式换热器,是由管子盘成螺旋状或制成排管状的简单结构,管内通入液化气,管外沉浸或流动40~50℃的热水,以供给液化气蒸发所需要的热量。热水可由外部供给,也可以用本身的液化气燃烧加热,而液化气燃烧消耗量仅占整个气化量的2.5%左右。

图8-24 气化器结构原理

a.蛇管形状 b.热水流动式

(2)气体调压器:调压器可用于降低或调节瓶内气体压力至所需的工作压力,稳定输出压力,并保证气割时供气量均匀。调压器的输出压力可在一定范围内调节,如图8-25所示。一般调压器的输出压力为2~3kPa,可用于切割一般厚度的钢板。若拧紧安全阀弹簧时,可将输出压力提高至25kPa左右,完全能切割200~300mm的铸钢冒口;若用乙炔瓶灌装石油气,则可使用乙炔调压器。

图8-25 气体调压器结构

1.压隔膜的金属片 2.橡胶隔膜 3.阀垫(橡胶) 4.喷嘴 5.支柱轴 6.滚柱 7.横阀杆 8.纵阀杆 9.安全阀座 10.网 11.安全孔 12.安全阀弹簧 13.调压弹簧 14.调整螺丝

(3)液化气割炬:根据液化气的燃烧特性,可利用乙炔气等压式割炬或改造后的射吸式割炬,但必须配制液化石油气专用割嘴。例如C01-100型乙炔割炬改造后的主要零件尺寸为:喷嘴孔径1mm,射吸管直径2.8mm,燃气接头孔径1mm。目前,市场上已有供液化石油气切割用的割炬,如G07-100型割炬等,这种割炬也可用于丙烷切割和天然气切割。