凸焊的特点、分类和应用

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第264页(1203字)

凸焊是在一焊件的贴合面上预先加工出一个或多个凸起点,使其与另一焊件表面相接触并通电加热、然后压塌,使这些接触点形成焊点的电阻焊方法。

凸焊的基本类型有:单点凸焊和多点凸焊、环焊、T形焊、滚凸焊、线材交叉焊等。

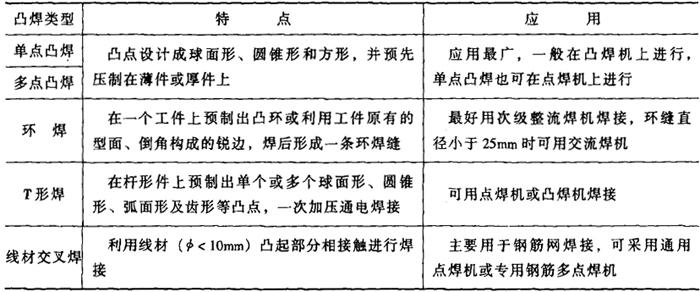

常用凸焊方法及其特点如表1-8-31所示。最常见的凸焊方法是单点凸焊和多点凸焊。凸点的作用是将电流和压力局限在工件的特定位置上。

表1-8-31 常见凸焊方法及其特点

一般情况下,凸焊可以代替点焊将小零件互相焊接或将小零件焊到大零件上。凸焊的主要优点有下列各项。

(1)在焊机的一个焊接循环内可同时焊出多个焊点。由于电流集中在凸点上,并且不存在通过相邻焊点的分流问题,所以可采用较小的搭接量和较小的点距。

(2)由于在规定凸点的尺寸和位置方面有很大灵活性,所以至少焊接6:1厚度比的工件是可能的。凸点通常设置在较厚的零件上。

(3)凸焊焊点的位置比点焊焊点更精确,而且由于凸点大小均匀,凸焊焊点质量更为稳定。因此,凸焊焊点的尺寸可以比点焊焊点小。

(4)由于可以将凸点设置于一个零件上,所以可以最大限度地减轻另一个零件外露表面的压痕。工件表面上的任何轻微变形,可用砂纸打磨,使与母材找平。

(5)凸焊采用平面大电极,其磨损程度比点焊电极小得多,因而降低了电极保养费用。在某些情况下,焊接小零件时,可把夹具或定位件与焊接模块或电极结合起来。

(6)对油、锈、氧化皮以及涂层等的敏感性比点焊小,因为在焊接循环开始阶段,凸点的尖端可将这些外部物质压碎。工件表面干净时,焊缝的质量将会更高。

凸焊主要用于一个冲压(或锻压或机加工)成形的零件和另一个零件的连接,冲压零件在成形工序中通常被冲压出一个或几个凸点。螺栓、螺母、销子、托架和手柄等紧固件或固定件也可以用凸焊焊在板式金属零件上。凸焊方法一般用在需要在两个零件间同时焊出几个焊点的情况。凸焊时,由于将凸点冲压在一个零件上,因而可以最大限度地减少另一个零件的压痕。

此法通常用于焊接厚度为0.5~3mm的工件。焊接更薄的工件时需要使用在凸点被压溃的瞬间电极能及时随动的专用焊机。各种碳钢和合金钢以及镍合金都可以用此法焊接。