热轧及正火钢的焊接工艺

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第463页(2727字)

热轧及正火钢焊接对焊接方法的选择无特殊要求,手工电弧焊、埋弧自动焊、气体保护焊、电渣焊、压焊等焊接方法都可以采用。可根据产品的结构、板厚、使用性能要求及生产条件等选择,其中,手工电弧焊、埋弧自动焊、CO2气体保护焊是热轧及正火钢常用的焊接方法。

(一)焊接工艺要点

1.坡口加工、装配及定位焊

坡口加工可采用机械加工,其加工精度较高,也可采用火焰切割或碳弧气刨。对强度级别较高、厚度较大的钢材,经过火焰切割和碳弧气刨的坡口应用砂轮仔细打磨。在坡口两侧约50mm范围内,应严格去除水、油、锈及脏物等。

焊接件的装配间隙不能过大,避免强力装配定位。为防止定位焊焊缝开裂,要求定位焊焊缝应有足够的长度(一般不小于50mm),对厚度较薄的板材不小于4倍板厚。定位点固焊应选用与焊接同类型的焊接材料,也可选用强度等级稍低的焊条或焊丝。定位焊的顺序应能防止过大的拘束、允许工件有适当的变形,焊点或点固焊缝应对称均匀分布。定位焊所用的焊接电流可稍大于焊接时的焊接电流。

2.焊接材料

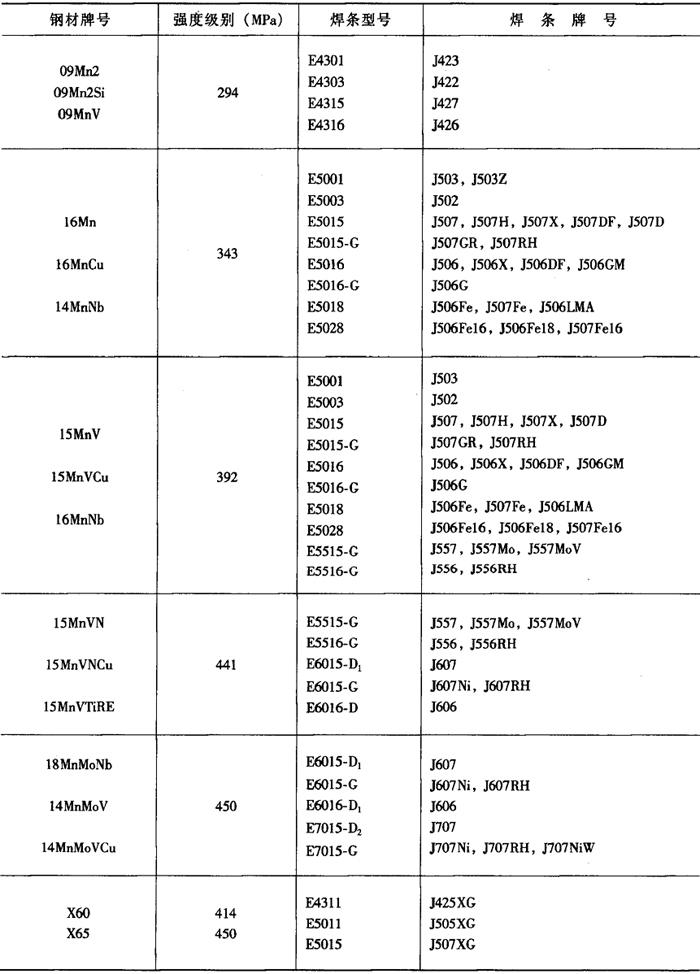

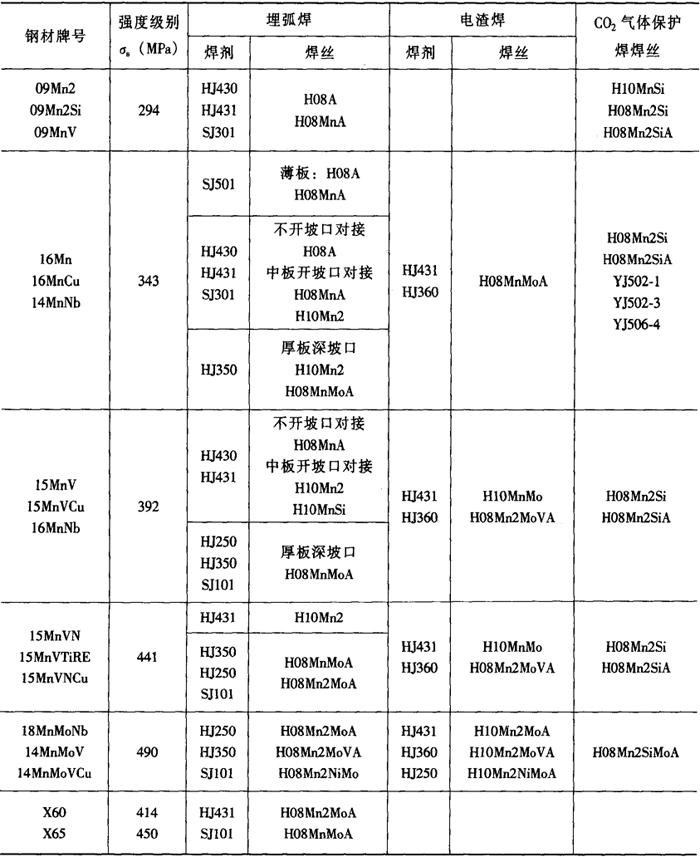

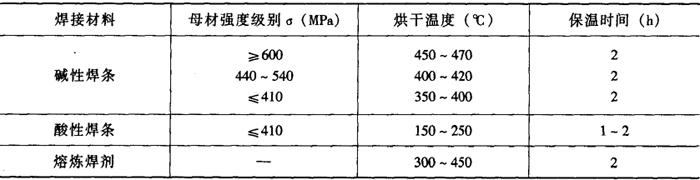

热轧及正火钢焊接一般是根据其强度级别选择焊接材料,手工电弧焊和自动焊用的焊接材料见表2-3-4和表2-3-5。根据热轧及正火钢的强度级别,所用焊接材料的烘干温度和保温时间见表2-3-6。

表2-3-4 热轧及正火钢焊接用焊条[1,3,4]

表2-3-5 热轧及正火钢自动焊用的焊接材料[1,3,4]

表2-3-6 焊条、焊剂的烘干温度和保温时间

为保证焊接过程的低氢条件,焊丝应严格去油,必要时应对焊丝进行真空除氢处理。保护气体水分含量较多时要进行干燥处理。刚性较大的焊接结构件,对焊前不便预热,焊后不能进行热处理的部位,在不要求母材与焊缝金属等强度的条件下,可采用A307、A407等焊条焊接。

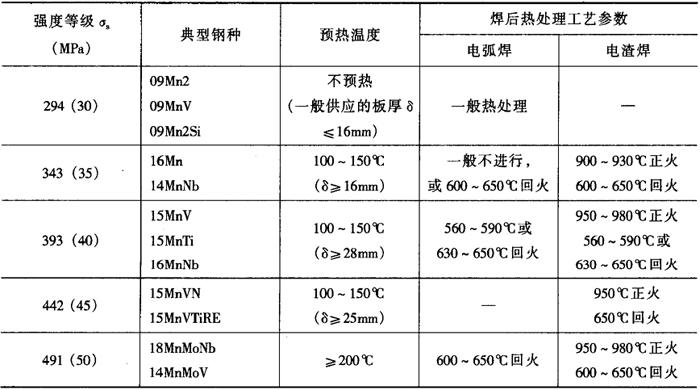

3.预热和焊后热处理

强度级别较高或厚度较大的结构件焊前应预热,焊后进行热处理。如焊后不能及时进行热处理,应立即在200~350℃保温2~6h,以便氢扩散逸出。为了消除焊接应力,焊后立即轻轻锤击焊缝金属表面,但这不适用于塑性较差的钢件。几种热轧及正火钢的预热和焊后热处理工艺参数见表2-3-7。

表2-3-7 几种热轧及正火钢的预热和焊后热处理工艺参数[1]

强度级别较高或重要的焊接结构件,应用机械方法修整焊缝外形,使其平滑过渡到母材,减小应力集中。含有V、Ti或Nb的正火钢,在600℃左右停留时间较长,会使热影响区塑、韧性明显降低。应提高冷却速度,避免在此温度停留较长时间。

(二)焊接工艺参数

对碳当量(Ceq)小于0.40%的热轧及正火钢,不要求选择严格的焊接工艺参数。碳当量大于0.40%的钢种,随其碳当量和强度级别的提高,所适用的焊接工艺参数范围随之变窄,为减少热影响区的韧性下降,应选择较小的焊接线能量进行焊接。

焊接屈服强度440MPa以上的低合金钢或重要结构件,严禁在非焊接部位引弧。多层焊的第一道焊缝需用小直径的焊条及小线能量进行焊接,减小熔合比。

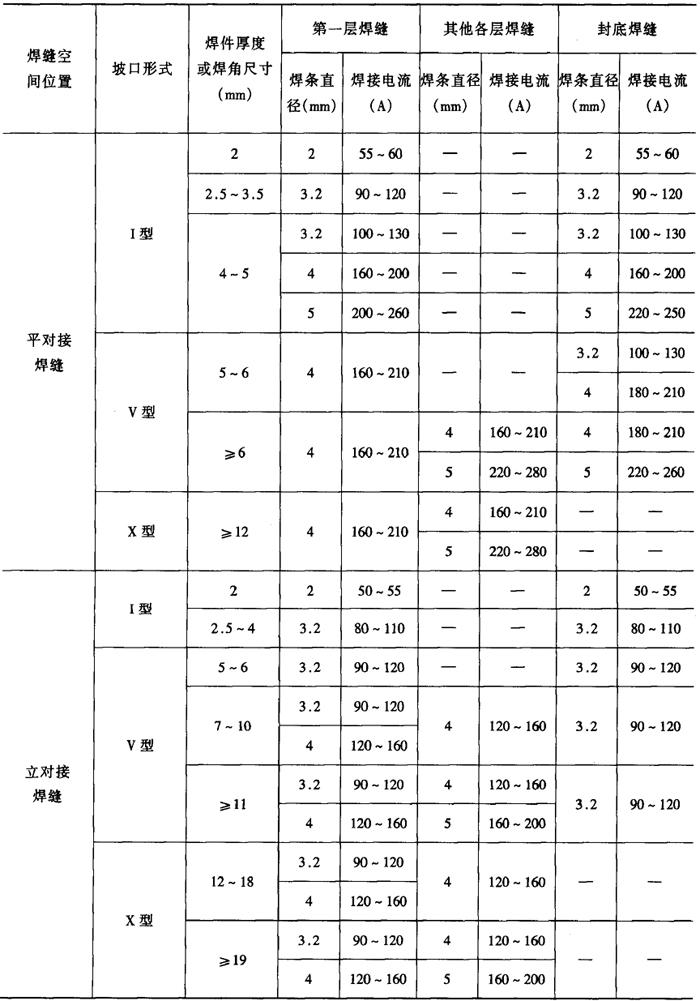

1.手工电弧焊

手工电弧焊适用于各种不规则形状、各种焊接位置的焊缝。手工电弧焊时主要根据焊件厚度、坡口形式、焊缝位置等选择焊接工艺参数。多层焊的第一层以及非平焊位置焊接时,焊条直径应小一些。在保证焊接质量的前提下,应尽可能采用大直径焊条和大电流焊接,以提高生产效率。热轧及正火钢手工电弧焊的工艺参数见表2-3-8。

表2-3-8 热轧及正火钢手工电弧焊的工艺参数[3,5]

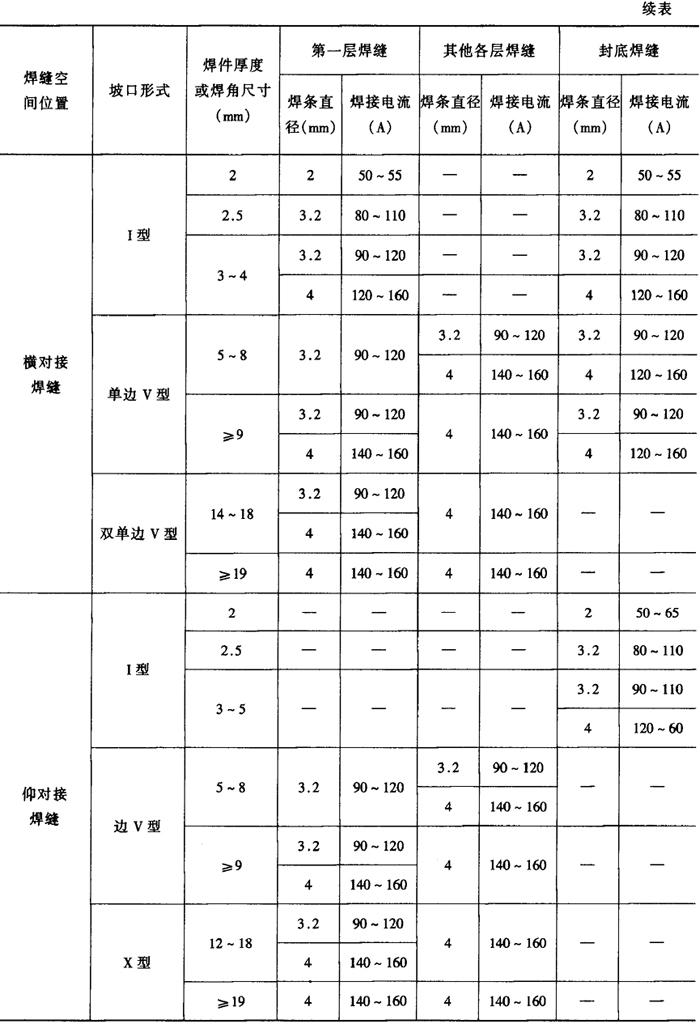

2.自动焊

热轧及正火钢常用的自动焊方法是埋弧自动焊、电渣焊、CO2气体保护焊等。埋弧自动焊由于具有熔敷率高、大熔深以及机械化自动操作的优点,特别适于大型焊接结构的制造,广泛用于船舶、管道和要求长焊缝的结构制造,多用于平焊和平角焊位置。对于厚壁压力容器等大型厚板结构,电渣焊是常用的焊接方法,由于电渣焊焊缝及热影响区过热,晶粒粗化,焊后需要进行正火处理。窄间隙焊具有生产率高、焊接热输入小、热影响区窄等优点,更适于焊接性较差的低合金钢。

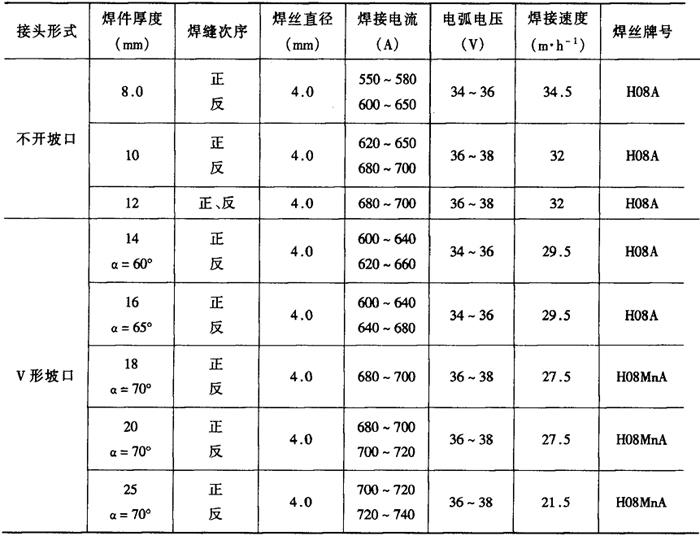

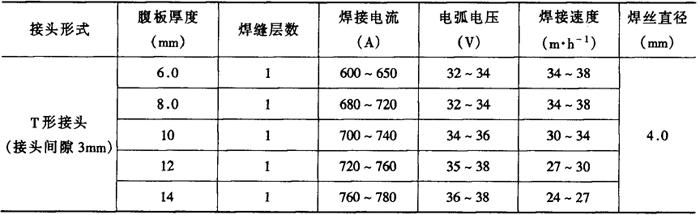

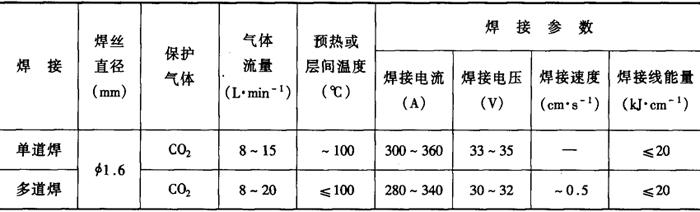

16Mn钢对接和角接埋弧焊的工艺参数见表2-3-9和表2-3-10。热轧及正火钢CO2气体保护焊工艺参数见表2-3-11。

表2-3-9 16Mn钢对接埋弧焊工艺参数[5]

表2-3-10 16Mn钢角接埋弧焊工艺参数

表2-3-11 热轧及正火钢CO2气体保护焊工艺参数

3.氩弧焊

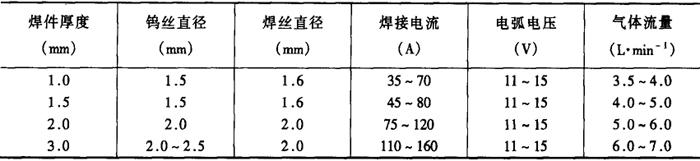

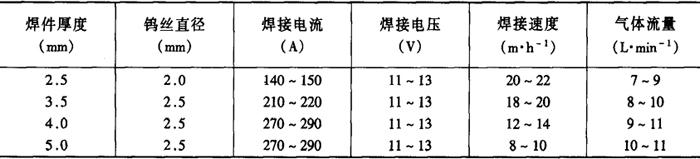

手工钨极氩弧焊、自动钨极氩弧焊的焊接工艺参数分别示于表2-3-12和表2-3-13,熔化极自动氩弧焊的焊接工艺参数见表2-3-14。

表2-3-12 手工钨极氩弧焊工艺参数

表2-3-13 自动钨极氩弧焊工艺参数

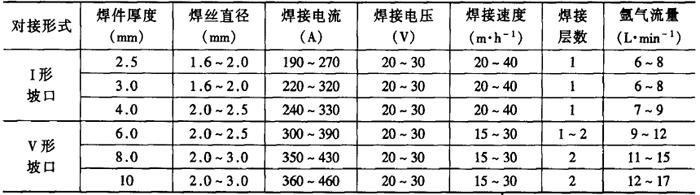

表2-3-14 熔化极自动氩弧焊工艺参数