铝及铝合金的氩弧焊

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第644页(3874字)

(一)手工钨极氩弧焊(TIG焊)

TIG焊工艺最适于焊接厚度小于3mm的薄板,工件变形明显小于气焊和手弧焊。交流TIG焊阴极具有去除氧化膜的清理作用,可以不用溶剂,避免了焊后残留熔剂、熔渣对接头的腐蚀,接头形式可以不受限制,焊缝成形良好、表面光亮。氩气流对焊接区的冲刷使接头冷却加快,改善了接头的组织和性能,适于全位置焊接。由于不用熔剂,焊前清理的要求比其他焊接方法严格。

焊接铝及铝合金最佳的工艺方法是交流TIG焊和交流脉冲TIG焊,其次是直流反接TIG焊。

1.钨极

常用钨极材料分纯钨、钍钨及铈钨等。纯钨极的牌号有W1、W2,熔点和沸点均较高,不容易挥发,导电性差,载流能力小,使用寿命短。钍钨极的牌号有WTh-7、WTh-10、WTh-15、WTh-30,铈钨极的牌号有WCe-5、WCe-13、WCe-20,它们的导电性能好,载流能力强,有较好的引弧性能,电弧稳定性好,使用寿命长,其缺点是钍和铈均是稀土元素,具有一定的放射性,其中铈钨极放射性较小。目前铈钨极用量最多。

2.坡口及接头形式

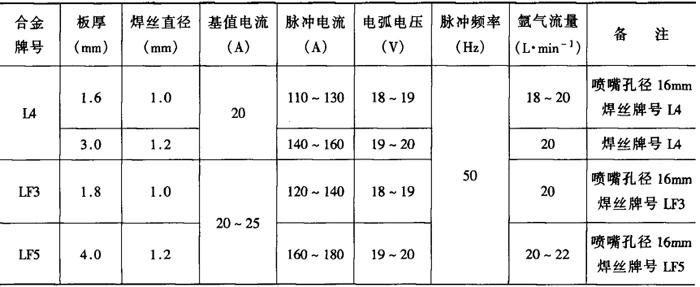

钨极氩弧焊焊接铝及铝合金坡口尺寸和接头形式主要根据产品结构、厚度和焊接工艺确定,表2-7-13为铝及铝合金TIG焊的接头形式和坡口尺寸。

表2-7-13 铝及铝合金TIG焊的接头形式和坡口尺寸[1]

为了获得良好的焊缝成形,避免焊缝背面塌陷,可采用石墨或不锈钢制造的临时垫板(可拆除)。管子用厚2~5mm、宽20~50mm的内套做永久垫板。

3.焊接工艺参数

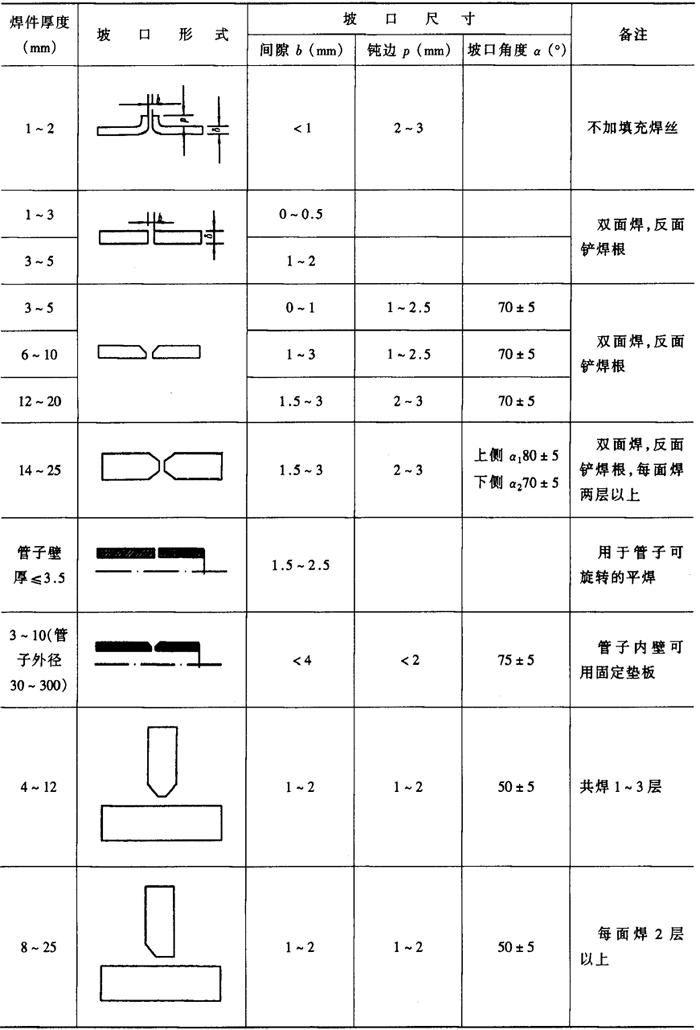

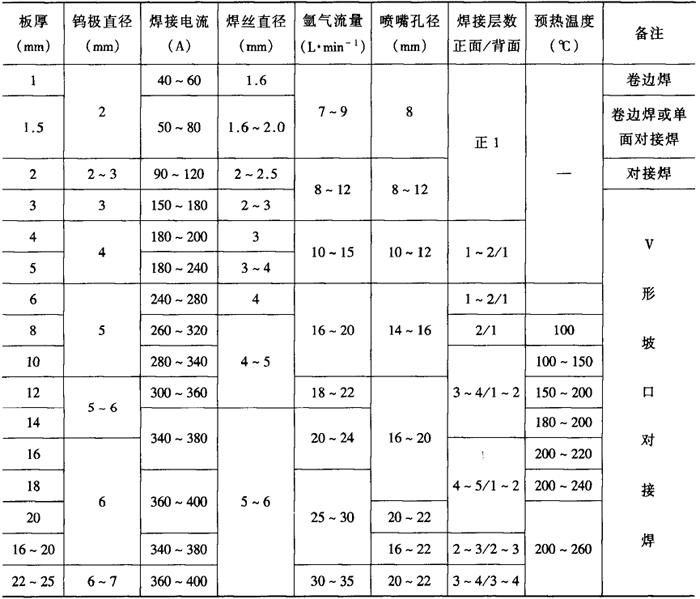

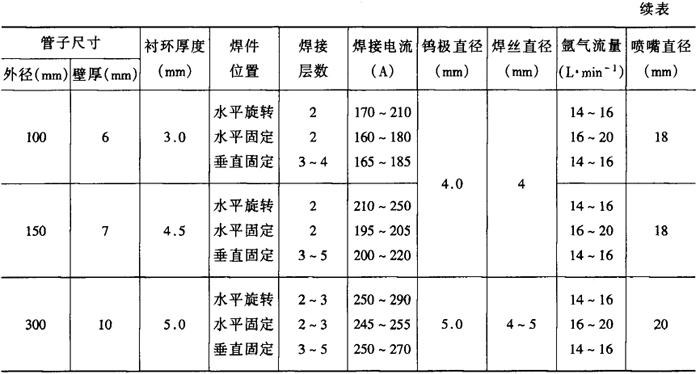

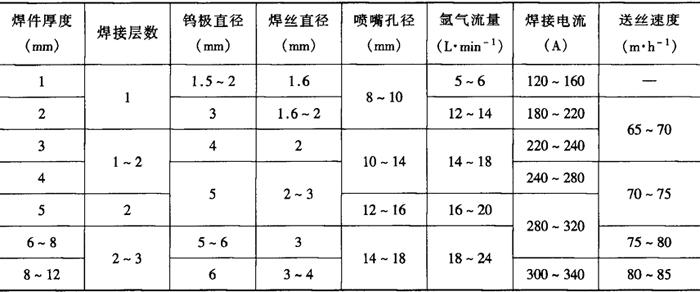

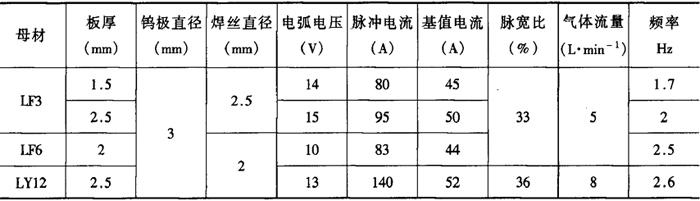

表2-7-14为纯铝、铝镁合金手工钨极氩弧焊的焊接工艺参数。铝合金管对接手工钨极氩弧焊的焊接工艺参数见表2-7-15,铝合金管对接氩弧焊时,在技术条件允许的情况下,采取在管内加衬环,留不超过6mm间隙,壁厚3~10mm的铝管在可旋转的水平位置、水平固定及垂直固定条件下进行全位置焊接。自动钨极氩弧焊焊接工艺参数见表2-7-16。交流钨极脉冲氩弧焊有加热速度快、高温停留时间短、对熔池有搅拌作用,焊接薄板、硬铝可得到满意的焊接接头,交流钨极脉冲氩弧焊对仰焊、立焊、管子全位置焊、单面焊双面成形,可以得到较好的焊接效果。铝及铝合金交流脉冲TIG焊的焊接工艺参数见表2-7-17。

表2-7-14 纯铝、铝镁合金手工钨极氩弧焊的焊接工艺参数

表2-7-15 铝合金管对接手工钨极氩弧焊工艺参数[1]

注:采用交流电

表2-7-16 自动钨极氩弧焊焊接工艺参数[1]

表2-7-17 铝及铝合金交流脉冲TIG焊的焊接工艺参数[1]

4.铝及铝合金TIG焊的常见缺陷及其防止措施

(1)气孔:

①产生原因 氩气纯度低或氩气管路内有水分、漏气等;焊丝或母材坡口附近焊前未清理干净或清理后又被污物、水分、汗水等沾污;焊接电流和焊速选择过大或过小;熔池保护欠佳,电弧不稳,电弧过长,钨极伸出过长等。

②防止措施 保证氩气的纯度;焊前认真清理焊丝、焊件,清理后及时焊接,并防止再次污染。更新送气管路,选择合适的气体流量,调整好钨极伸出长度;正确选择焊接工艺参数。必要时,可以采取预热工艺,焊接现场装挡风装置,防止现场有风流动。

(2)裂纹:

①产生原因 焊丝合金成分选择不当;当焊缝中的含Mg量小于3%,或Fe、Si杂质含量超出规定时,裂纹倾向就增大;焊丝的熔化温度偏高时,会引起热影响区液化裂纹;结构设计不合理,焊缝过于集中或受热区温度过高,造成接头拘束应力过大;高温停留时间长,组织过热;弧坑没填满,出现弧坑裂纹等。

②防止措施 所选焊丝的成分与母材要匹配;加入引弧板或采用电流衰减装置填满弧坑;正确设计焊接结构,合理布置焊缝,使焊缝尽量避开应力集中处,选择合适的焊接顺序;减小焊接电流或适当增加焊接速度。

(3)未焊透:

①产生原因 焊接速度过快,弧长过大,焊件间隙、坡口角度、焊接电流均过小,钝边过大;工件坡口边缘的毛刺、底边的污垢焊前没有除净;焊炬与焊丝倾角不正确。

②防止措施 正确选择间隙、钝边、坡口角度和焊接工艺参数;加强氧化膜、熔剂、熔渣和油污的清理;提高操作技能等。

(4)焊缝夹钨:

①产生原因 接触引弧所致;钨极末端形状与焊接电流选择得不合理,使尖端脱落;填丝触及到热钨极尖端和错用了氧化性气体。

②防止措施 采用高频高压脉冲引弧;根据选用的电流,采用合理的钨极尖端形状;减小焊接电流,增加钨极直径,缩短钨极伸出长度;更换惰性气体;提高操作技能,勿使填丝与钨极接触等。

(5)咬边:

①产生原因 焊接电流太大,电弧电压太高,焊炬摆幅不均匀,填丝太少,焊接速度太快。

②防止措施 降低焊接电流与电弧长度。保持摆幅均匀。适当增加送丝速度或降低焊接速度。

(二)熔化极氩弧焊(MIG焊)

MIG焊焊接铝及铝合金通常采用直流反极性。焊接薄板材和中等厚度板材时,可用纯氩做保护气体;焊接厚大件时,采用(Ar+He)混合气体保护,也可采用纯氦保护。焊前一般不必预热,板厚较大时,也只需预热起弧部位。

根据焊炬移动方式的不同,MIG焊可分为半自动MIG焊和自动MIG焊。

1.熔化极自动惰性气体保护焊(MIG焊)

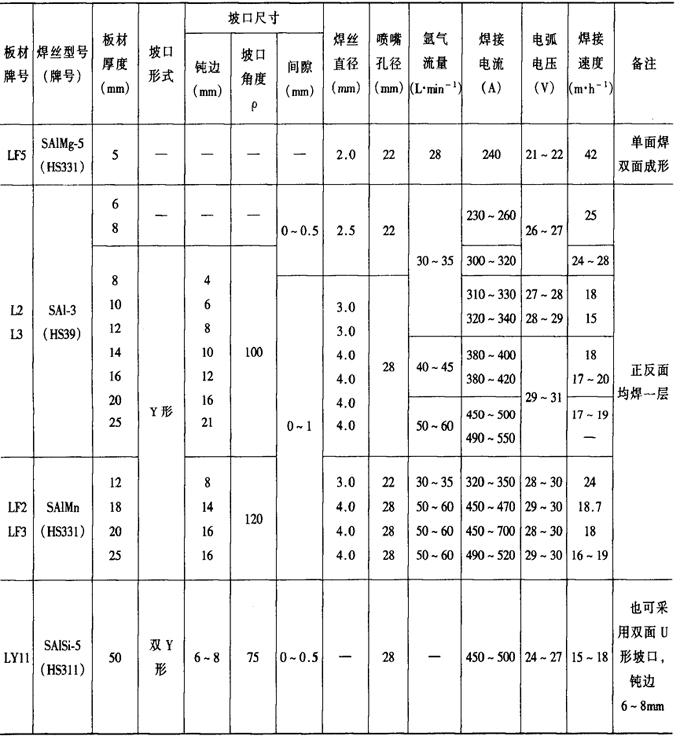

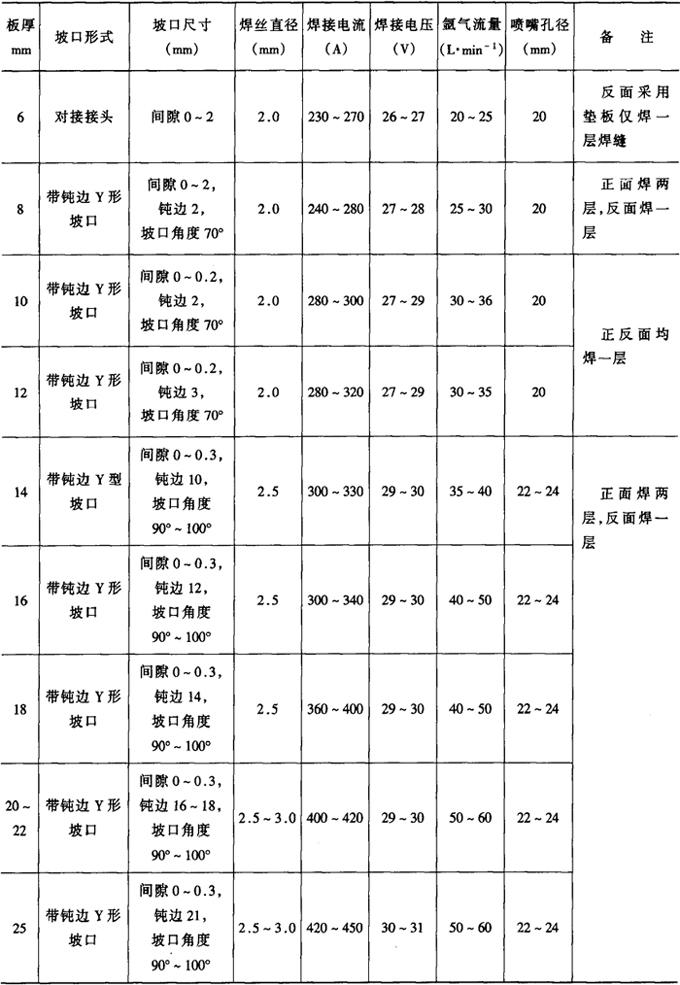

根据焊件厚度选择坡口尺寸、焊丝直径和焊接电流等工艺参数。表2-7-18为部分纯铝、铝镁合金和硬铝的自动MIG焊工艺参数。自动氩弧焊熔深大,6mm的铝板对接焊时可不开坡口,当厚度较大时,一般采用大钝边,但需增大坡口角度,以降低焊缝的余高。

表2-7-18 部分纯铝、铝镁合金和硬铝的自动MIG焊工艺参数[1]

注:①正面层焊完后必须铲除焊根,然后进行反面层的焊接。

②焊炬向前倾斜10°~15°。

2.熔化极半自动氩弧焊

熔化极半自动氩弧焊多采用平特性电源,焊丝直径为1.2~3.0mm。可采用左焊法,焊炬与工件之间的夹角为75°,以提高操作者的可见度。

熔化极半自动氩弧焊的点固焊缝应设在坡口反面,点固焊缝的长度为40~60mm,表2-7-19为纯铝熔化极半自动氩弧焊的焊接工艺参数。对于相同厚度的铝锰、铝镁合金,焊接电流应降低20~30A,氩气流量增大10~15I/min。

表2-7-19 纯铝熔化极半自动氩弧焊的焊接工艺参数[1]

3.脉冲焊

脉冲MIG焊可以将熔池控制的很小,容易进行全位置焊接,尤其焊接薄板、薄壁管的立焊缝、仰焊缝和全位置焊缝是一种较理想的焊接方法。

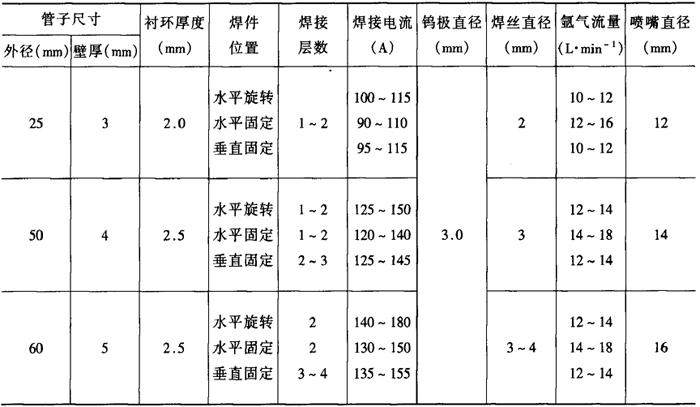

熔化极脉冲氩弧焊电源是直流脉冲,脉冲TIG焊的电源是交流脉冲。它们的焊接工艺参数基本相同。纯铝、铝镁合金半直动熔化极脉冲氩弧焊的工艺参数见表2-7-20。

表2-7-20 纯铝、铝镁合金半直动熔化极脉冲氩弧焊的工艺参数[1]