油垫生产参数的计算

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第835页(3510字)

(一)注水循环管路阻力损失

参见本章第二节“四”常用生产参数计算。

(二)井口静压力

井口静压力为油垫建槽过程中,从中层管与技术套管间向井下注满油、关闭闸门时反映在井口的压力。

当正循环建槽时:

P油静=9.81(R卤-r油)·L×10-6+P环,MPa (3-3-40)

当反循环建槽时:

P油静=9.81(R卤-r油)·L×10-6+P中,MPa (3-3-41)

式中 P油静——关闭注油闸门时反应的压力(MPa)

L——井管长度(m)

R卤——卤水密度(kg/m3)

r油——油密度(kg/m3)

P中——中心管的井口压力(MPa)

P环——中层管与中心管间环隙反映在井口的压力(MPa)

(三)总注油量的计算

式中 δ——油垫层厚度(m)

D——盐槽直径(m)

π——常数(π=3.1416)

n2——注油时返出地面的油量(m3)

n1——中层管与技术套管间隙内的储油量(m3)

Q总——总注入井内的油量m3)

(四)垫层用油料的选择及油水分离

1.垫层用油的技术性能在油垫建槽过程中,所用轻质油的质量应满足以下基本要求:

(1)在温度为0℃时运动粘度不大于20×10-3~25×10-3Pa·s。

(2)相对密度不高于0.85~0.88。

(3)水的含量不多于0.5%。

(4)在一定时间能保持物理性能稳定。

附常用柴油技术性能,见表3-3-29。

表3-3-29 柴油技术性能

2.油水分离原理及计算 主要采用重力分离原理。用降低含油卤水流速的方式进行分离。分离程度主要决定于油珠上浮深度。只要含油卤水在油水分离池里的平流速度小于油珠上浮速度,再经一段时间的停留,就可提高油水分离程度。

油珠上浮速度按斯托克斯公式计算:

式中 V0——在不含悬浮物质的情况下油珠的浮升速度(cm/s)

ρ油——卤水密度(1.07~1.18)(g/cm3)

ρ油——油料密度(0.83~0.85)(g/cm3)

g——重力加速度,981cm/s2

d——浮升油珠最小设计直径(因油珠的聚集性能强,一般取0.005~0.009cm。)

μ——卤水的绝对粘度,0.0114g/(cm·s)

当采用平流式浮升分离池时,卤水中油珠的浮升效率(或称分离效果),只决定于悬浮油珠的浮升速度Vo,即:

式中 V——浮升池中水流的速度(cm/s)

Q——浮升池中的流量(cm3/s)

H——浮升池的深度(cm)

L——浮升池的长度(cm)

B——浮升池的宽度(cm)

由此可知,当浮升池的流量一定时,未经混凝的油珠在浮升池中的分离效果,仅取决于浮升池的面积(当浮升池各边有一定比例时),而与其深度无关。

用浮升分离池分离的卤水,一般需在池中停留0.5~1h。卤水的水平流速,一般取0.2~0.3cm/s,最大不得超过1.3cm/s。

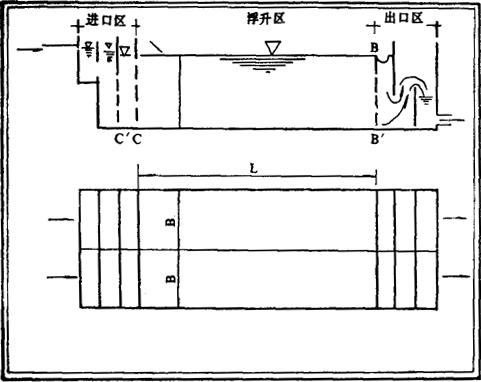

油水分离池的结构见图3-3-39。

图3-3-39 某矿区平流式浮升分离池示意图

(五)卤水浓度的确定

1.相似法 根据现生产井的生产工艺指标,推导新井的卤水浓度,可用下式:

式中 C卤——生产井的卤水中NaCl含量(g/L)

C水——淡水中NaCl含量(g/L)

C未——新井未知的卤水中NaCl含量(g/L)

K——岩盐的溶解系数(通过岩盐心试验确定)

Q卤——所求的卤井生产率(m3/h)

V——溶腔体积(m3)

2.根据溶腔体积计算卤水浓度

C卤=K饱·1n(V+1) (3-3-46)

式中 C卤——卤水的含盐量(t/m3)

K饱——溶液的饱和系数(t/m3)

V——溶腔的容积(m3)

饱和系数K饱,与注水的耗量Q水及岩盐中氯化钠含量等因素有关,可由图3-3-40中求得。

图3-3-40 饱和系数(K)和水的耗量(Q水)及岩盐中氯化钠含量之间的关系 曲线C=0.35t/m3(标准饱和卤水)

(六)建槽时间的确定

用相关法,按以下公式确定:

式中 T新——新溶腔冲刷的时间(昼夜,即建槽时间)

T生——已生产井溶腔建槽所需的时间(昼夜)

Q生——已生产井的生产率(m3/h)

C生——已生产井的卤水的含盐量(t/m3)

Q新——新井预测的生产率(m3/h)

C新——新井预测的卤水的含盐量(t/m3)