工艺过程及设备

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1428页(7289字)

(一)水力旋流器

化工生产中一种粗脱水和增稠装置,如图4-3-38。

图4-3-38 水力旋流器示意图

1.水力旋流器的分离效率 受两个不同特性的变量支配:一是从溢流中除去的最小粒径,即所谓“切割点”;二是底流中固体产品,经常以所占料液固体量的百分数表示。工业上常用下式计算旋流器的分离效率(即d50法)

式中 d50——分离效率为50%的粒径(μm)

Dc——水力旋流器的直径(m)

μ——卤水的粘度(cp,1cp=10-3Pa·s)

rs·ro——石盐和卤水的密度(kg/m3)

Qf——进料速率(m3/min)

上式中右边幂指数0.5,系对直径较大(约750mm)的水力旋流器而言;对较小直径的旋流器,其幂取0.62。

2.水力旋流器的压强降⊿p

料液在底流溢流的体积之比

式中 x、y——常数,视旋流器大小而定,小型的x=1.75,y=-0.75;大型的x=4.4,y=-0.44,

S由图4-3-39选定

图4-3-39 粘度对料液分配与流量比的影响

3.旋流器的设计

(1)应用d50法,根据所分离的石盐粒度,先定一个d50的数值,然后再代入所需要的数据,由式(4-3-30)求取能满足一定处理量Qf所需的旋流器直径Dc,再按以下比例求取其他各部的几何尺寸:

Du=( ~

~ ))Dc,下锥角θ=9°~20°,圆筒部分长度H=(

))Dc,下锥角θ=9°~20°,圆筒部分长度H=( ~

~ ~3)Dc,或H=(0.7~2.0)Dc。用下式求流量比Rf

~3)Dc,或H=(0.7~2.0)Dc。用下式求流量比Rf

1-Rf=K/〔(Du/Do)4+1〕,Rf=Qn/Q5 (4-3-33)

式中 K值在0.9~1.0之间变化,通常取0.95

Qu——底流排出量(m3/min)

(2)如不考虑分级的具体粒径,只考虑料液中固体粒子除去的程度,即增稠性能,可粗略按下式计算:

式中 K′通常为6.2~8.5,所用单位Dc为cm,Qf为L/s。

增稠效果可用增稠比表示:

式中 K″由实验测定

——底流流量(m3/min)

——底流流量(m3/min)

Go——溢流(顶流)流量(m3/min)

由Dc可按d50法初选其他各部的尺寸,然后由式(4-3-32)或(4-3-33)验证增稠比,达到预期要求后即可决定。由式(4-3-31)、(4-3-33)计算出其压降,供选泵时用。

(二)振动筛分级脱水

1.分级脱水过程及筛子结构 经水力旋流器初步分离、浓缩后的石盐浆体,由底流口直接进入振动筛(如图4-3-40)。

图4-3-40 振动筛脱水示意图 1-筛上喷水管 2-筛下泄水管

振动筛以一定的频率、振幅和抛射强度,使原盐脱水、分级,上层筛上的大粒原盐经溜槽进入成品盐刮板输送机,下层筛上的粉盐经溜槽进入原料盐刮板输送机,水分和泥砂经筛下泄水管集中排出。

目前湖盐筛分、脱水,一般采用单轴和双轴惯性振动筛;安装形式有吊式和座式两种。这种筛子具有重量小、适用范围广、处理能力大和筛分效率高等优点。

为了克服旋流器底流盐浆对筛面的冲击,可把对着底流口处的筛板改为实板。根据筛分、脱水盐种和工艺要求,分别采用冲孔筛板、编织筛网或条缝筛板。冲孔筛板的主要优点是使用寿命长,用于25mm以上的分级,效果很好,多用在上层;缺点是有效面积小,一般仅为40%左右,重量大,通常用橡胶材料制作。编织筛网的主要优点是有效面积大,一般可达70%,在振动过程中会产生二次振动,有利于分级脱水。条缝筛板的有效面积仅15%,但筛隙小,不易堵塞,对原盐脱水有利,多用于下层筛。常用振动筛参数及生产能力见表4-3-6、4-3-7、4-3-8。

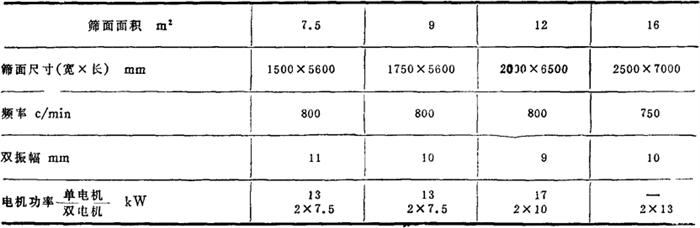

表4-3-6 单轴振动筛基本参数

表4-3-7 双轴振动筛基本参数

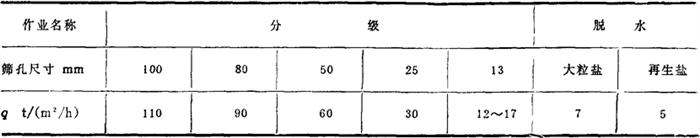

表4-3-8 单位筛面面积生产率(q)

2.原盐脱水、分级

(1)原盐粒度大,级配较稳定,卤水粘度小,用振动筛脱水效果很好。其出料水分可稳定在5~7%,便于和皮带机、离心机衔接。

(2)上层筛孔径的确定 湖盐固相矿床随着粒径的增大,氯化钠含量提高,泥砂、硫酸钙等杂质明显下降。通过产区勘探,作出石盐粒度筛分和化学分析结果,见表4-3-9。

表4-3-9 不同粒径原盐化学成分表 (%)

根据表4-3-11,绘制筛分孔径与筛出率关系曲线图(图4-3-41)和孔径同硫酸钙含量关系曲线图(图4-3-42)。

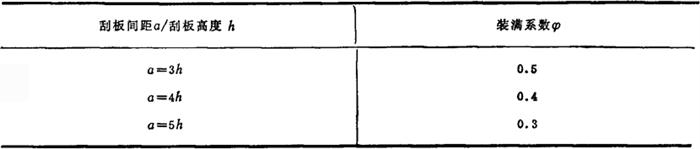

表4-3-11 装满系数φ值

图4-3-41 孔径与筛出率关系曲线图

图4-3-42 孔径与硫酸钙百分含量关系曲线图

依据国家标准GB5462-85对水溶性杂质含量的规定,参照表4-3-11、图4-3-41、4-3-42,合理确定上层筛孔径。上层筛上的盐为成品盐,筛下的盐作为湖盐加工的原料盐。

3.选型计算

(1)需用台数的计算

式中 n——需用筛子台数(台)

Q——实际入筛的物料数量(t/h)

F——选用的筛子面积(m2)

q——单位筛面的小时处理能力〔t/(m2·h)〕

K——不均衡系数,取K=1.15

(2)振幅(A)与频率(n)

振幅:单轴筛 A=3~4mm

双轴筛 A=5.5mm

式中 KZ——振动强度,K2= (4-3-37)

(4-3-37)

ω——激振器角速度,ε= (1/s)

(1/s)

g——重力加速度,g=9.81m/s2。

(三)刮板输送机的运输和配盐

1.结构与作用 刮板输送机结构见图4-3-43。链条1,围绕链轮3转动;链条上每隔一定距离,装有直立的刮板2,随同链条转动;刮板行至上部为空回,行至下部即将槽4内的物料从一端刮至另一端,在离心机入料口卸下。刮板输送机在湖盐脱水工艺中用于输送和配盐。振动筛分级处理后的大粒成品盐和下层原料盐,需分别由两台刮板输送机送至离心脱水机。一台刮板输送机可接受几台振动筛的来料,给两台或两台以上的离心机供料。

图4-3-43 刮板输盐机

2.刮板输送机的安装 可作水平安装或倾斜安装。倾斜安装时还可作洗盐分级之用。倾角一般应不大于20°;在个别情况下,输送量无严格要求时,最大倾角可达50°。与皮带运输相比,其缺点是输送阻力大,消耗功率高;优点是输送能力大,运行稳定,不受所运物料块度和湿度的限制。

3.刮板输送机的选型计算

(1)生产力计算

Q=3600F·V·φ·γ·C (4-3-38)

式中 Q——输送量(t/h)

F——装载净断面(m2),见表4-3-10

表4-3-10 装载净断面F值

V——链速(m/s)取V=0.46~0.8

φ——装满系数,见表4-3-11

γ——散盐容重(t/m3)

C——倾角系数,输送机倾角α=0°时,C=1;α=10°时,C=0.85;α=20°时,C=0.65。其他角度的C值可按插值法求得

(2)功率计算 在实际应用中可按下式计算

或 N= (K·L+H)(kW) (4-3-39)

(K·L+H)(kW) (4-3-39)

式中 Q——输送量(t/h)

L——运输机长度(m)

H——倾斜运输中原盐提升高度(m)

K——总阻力系数,见表4-3-12

表4-3-12 阻力系数

η——传动效率,0.65~0.85

(四)螺旋分级机洗盐

1.结构及使用方法 螺旋分级机是矿山浮选设备之一(图4-3-44)。由机槽1、螺旋2、3、联轴节4止推轴承5、吊架6、传动装置7、进料口、卤水喷头、溢流槽等部分组成。

图4-3-44 螺旋分级机

1-机槽 2-转轴 3-叶片 4-联轴节 5-止推轴承 6-吊架 7-传动装置

螺旋分级机的槽体、底板与螺旋配合呈半圆形。螺旋由转轴和焊在轴上的叶片组成,叶片末端与机槽内壁保持一定的间隙。间隙宽度应稍大于物料的平均粒径,一般为5~15mm。间隙过小,会因安装和使用不当而造成极大的阻力,甚至会折断螺旋轴;间隙过大,将使输送效率降低。

螺旋分级机一般以14°~20°倾角放置。

2.螺旋分级机洗涤原盐的工艺特点

(1)原盐进入螺旋分级机后,在转动着的螺旋搅拌和输送作用下、与不断加入的清洁洗液逆向流动,两者充分接触,洗涤效果好。

(2)溢流分级与振动筛分级相比粉盐损失量少,回收率可达80%以上。

3.螺旋分级机的选型计算

(1)生产能力计算 螺旋分级机生产能力是螺旋直径、螺矩、转速的函数。

即 Q=60 D2·S·n·γ·φ·C (4-3-40)

D2·S·n·γ·φ·C (4-3-40)

=47D2·S·n·γ·φ·c

式中 Q——生产能力(t/h)

D——螺旋直径(m)

S——螺矩(m)

γ——原盐密度(kg/m3)

n——转速(r/min)

φ——填充系数,分级机内所存盐的体积与分级机容积之比,取0.25~0.35

C——倾斜度系数,见表4-3-13

表4-3-13 倾斜度系数

(2)功率计算

式中 Q——生产能力(t/h)

L——分级机机身长(m)

β——机身倾角(度)

ω——阻力系数,取2.5

Nc——理论功率(kW)

若考虑功率备用系数,则实际功率为:

式中 N——实际功率(kW)

K——功率备用系数,其值在1.2~1.4之间

η——机械总传动效率,η=0.9~0.98之间

(五)离心分离过程及设备

1.离心机的作用与选型 在湖盐生产中应用的离心机有三足式离心机、刮刀式离心机、往复活塞卸料离心机和振动离心机等。除振动离心机外,其他各类型号的离心机处理量小,最大不超过25t/h(国产),一般用于再生盐、粉洗盐、真空盐的脱水分离。唯有WZL-1000型振动离心机处理能力大(最大可达100t/h),脱水性能好,适合于原盐脱水。这种离心机由离心和振动两种机构组成。离心机构由快速旋转的转鼓、转鼓轴、皮带轮等组成;振动机构由激振器、偏心轮、偏心块橡胶弹簧等组成。激振器以一定的频率和振幅驱动转鼓轴作水平振动,进入离心机的原盐在离心力和水平振动力的合力作用下完成离心脱水。振动离心机入料水分一般不应大于10%,出料水分在2~3%;进料水分超过10%或物料粒度在1mm以下时,其分离效果差。

2.振动离心机筛网结垢的处理 振动离心机用于含石膏的原盐脱水时,硫酸钙易在筛网上结垢,堵塞筛缝,妨碍盐的脱水。生产中一般用“烧碱除垢法”,即将结垢筛网浸泡在浓度为15%的氢氧化钠溶液中(如图4-3-45),在常温下(0℃以上)浸泡两天,结垢变成松散的氢氧化钙,自行脱落。捞起筛网用水清洗就可重新使用。为了提高浸泡效果,在浸泡一天后,用清水冲洗一次,再浸泡一天。氢氧化钠溶液可反复使用几次,但浓度不能低于8%;若低于8%,应加入固体烧碱,使其浓度回升至15%再用。当氢氧化钠含量第二次降到8%以下时即变成废液,应弃去重新配制;也可利用低温冷冻废液,析出芒硝,取其清液加碱使用。

图4-3-45 筛网除垢装置示意图

反应过程中产生的固体氢氧化钙以及石膏、泥砂微粒等沉积在容器底部;如果沉渣太多,妨碍筛网下部浸泡,可打开底部阀门排走,然后补充碱液。此法除垢有以下优点:

①处理方法经济、简单、省事;

②除垢干净,效果好,筛网不变形,非一般机械或物理方法所能及;

③碱液对筛网和容器的腐蚀轻微(筛网为不锈钢制,容器为钢制)。