主要参数的计算

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1469页(2777字)

1.功率计算

(1)比例法 切盐器功率用以下二式进行估算。

以盐浆泵功率为估算依据:

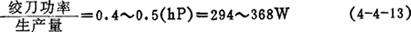

一般取 ~

~ 。

。

以采盐机(船)生产量为估算依据:

用估算法估算功率,没有考虑排远因素。如果两条采盐船产量相同而排远不同,盐浆泵功率不同,切盐器的功率也不同。盐浆泵在增减排管长度后流量变化很大,因此生产量也随之变化。如要发挥采盐船的潜力,盐浆泵储备功率的大小对于切盐器功率也有影响。所以式4-4-12、4-4-13只能用于一般估算。

(2)切削阻力法:

P=ψ1·ψ2·K·L·b(1+ ) (4-4-14)

) (4-4-14)

式中 P——挖掘阻力(N)

ψ1·ψ2——系数

K——挖掘比阻力(N/cm2)

L——刀口长度cm,取绞刀长度的0.9~1

b——切削宽度cm

ε--系数

α——切削速度指数

uc——切削速度(m/s)

比阻力K和各项系数(指数)按表4-4-6选取:

表4-4-6 比阻力和各项系数(指数)选择范围

式中 V3w——绞刀横移速度(m/min)

n——绞刀转速,一般为14~30r/min

视绞刀大小而定(苏联取n=12~18r/min;日本取n=13~20r/min;美国取n=14~16r/min,国内采盐机(船)绞刀转速为28~32r/min)。

Z——绞刀刀片数,取Z=5~7

切削速度uc=πDn/60(m/s) (4-4-16)

式中 D——绞刀直径(m)

则绞刀功率

式中 c——储备系数,取1.1~1.2

R——同时切盐刀片数,Z=5~6时取2,Z>6时取3

δ——切削角,在估算时可假设为30°

η——效率,一般取0.7

按上式计算,当切盐器转速为28r/min,刀片数为8,绞刀进刀速度为2m/min,绞刀直径1m,刀口长度1m,采原生盐,ε=0.4,α=1.2,ψ1=0.82,ψ2=0.7,K=15N时,计算功率为19.56kW,与第一节采盐机切盐器功率相近。所以用切削阻力法计算切盐器功率是可行的。

2.切盐器结构尺寸及角度的确定

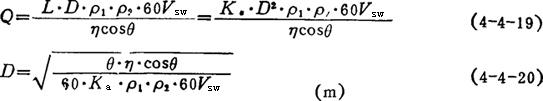

(1)切盐器直径可按下式估算

式中 D——切盐器直径(m)

Q——采盐机(船)生产量(m3/h)

或用下式做精确校算

式中 L——绞刀长度(m),L=Ka·D,闭式绞刀取Ka=0.7~0.9

ρ1——前移距系数,取0.3~0.8,视盐层结构而定。芒硝、原生盐取小值

ρ2——取0.4~1,选取同ρ1

η——效率0.7~1

θ——绞刀摆动轨迹与横移缆的角度,一般取30°~40°

计算时应综合考虑采盐船的前移距、横移速度、盐浆浓度和尾部配套排盐管道的长度。

(2)角度的选取 切盐器各个角度的确定,对切盐器的切削性能有很大影响。由于其受力比较复杂,影响因素较多,目前尚无完整的力学模型,只能由实验和经验得到,一般可取下值:

圆锥角:闭式绞刀在75°~80°之间。

螺旋角:视切削盐层硬度而定,一般在75°~115°之间,对硬盐层角度应小些。为了切削平稳,后一片的根端刀口与前一片的顶端刀口相重合。

切削角:为了提高有效切削力,切削角一般在22.5°~37.5°之间。

目前无论采盐机或采盐船,切盐器基本上采用头部为球体、身部为正圆锥体的结构,见图4-4-23。

图4-4-23 切盐器示意图

3.转速确定 绞刀转速n主要取决于绞刀的切削速度uc,uc值过高,切割下来的石盐在离心力作用下会抛出吸力场,使采坑遗留盐增多,盐浆浓度降低。一般用下式计算;

式中 n——绞刀转速(r/min)一般取n=12~36r/min。

uc——切削(圆周)速度(m/s),一般取1.5~2.55m/s

Dm——绞刀平均直径(m)