增塑剂

出处:按学科分类—工业技术 中国轻工业出版社《塑料助剂手册》第1页(5876字)

【释文】:

增塑剂的定义

添加到聚合物中,能够增加其塑性、改善加工性、赋予制品柔韧性的物质称为增塑剂。

增塑剂的挥发性应很小,能够较长时间留在聚合物内,以保持制品的柔韧性。

增塑作用

热塑性塑料的线型大分子之间存在着相互作用力,这种物理作用力来自于范德华力(静电力、诱导力和色散力)和氢键,它的大小与聚合物结构有关。一般,极性分子的作用力比非极性分子大。分子间的作用力不仅使聚合物具有一定的机械强度,而且还影响到其成型加工等许多性能。热塑性树脂加工的实质就是通过加热增大聚合物分子的活动性,削弱其间的作用力,从而使之具有可塑性。但对于某些极性强,分子间作用力大,而又对热不稳定的聚合物来说,往往遇到困难。例如,聚氯乙烯是一种强极性聚合物,分子间有很大的作用力,需加热到一定的温度(160℃以上)方能显示塑性,但该聚合物对热极敏感,当加热到130~140℃时就开始发生严重的热分解,变为棕色或黑色。由于分子间的强作用力使聚氯乙烯制品变得坚硬,缺乏弹性和柔韧性。其它一些强极性树脂如硝酸纤维素、醋酸纤维素、聚醋酸乙烯酯等也存在着类似的问题。

增塑剂的作用就在于削弱聚合物分子间的作用力,从而降低软化温度、熔融温度和玻璃化温度,减小熔体的粘度,增加其流动性,改善聚合物的加工性和制品的柔韧性。那么,它们是通过什么方式发挥增塑效果的呢?这一问题的研究已逾四十年,提出了不少机理,但至今尚无统一的理论。一般认为,增塑剂插入到聚合物大分子之间,削弱了分子间的作用力,可有三种方式,即:

(1)隔离作用——增塑剂介于大分子之间,增大其间的距离,从而削弱分子间的作用力。这常用来解释非极性增塑剂加入非极性聚合物中的增塑作用。

(2)屏蔽作用——增塑剂的非极性部分遮蔽聚合物的极性基,使相邻聚合物分子的极性基不发生作用。

(3)偶合作用——增塑剂的极性基团与聚合物分子的极性基团偶合,破坏原来聚合物分子间的极性联结,从而削弱其作用力。

增塑剂通常是难挥发的高沸点液体有机化合物,少数是低熔点固体,一般不与聚合物发生化学反应。

增塑剂的分类

增塑剂种类繁多,分类方法不一,常用的分类法有如下几种。

1.根据相容性分类

按照增塑剂与树脂相容性的大小,可将增塑剂分为主增塑剂、辅助增塑剂和增量(增塑)剂三类。主增塑剂与树脂有良好的相容性,重量相容比例可达1∶1(增塑剂∶树脂),能够单独使用。辅助增塑剂与树脂的相容性差,重量相容比例低于1∶3(增塑剂∶树脂),一般不能单独使用,需与适当的主增塑剂配合,以增加其相容性。增量(增塑)剂与树脂的相容性更差,重量相容比例低于1∶20(增塑剂∶树脂),但其与主增塑剂或辅助增塑剂有良好的相容性,使用这类增塑剂获得的增塑效率是有限的,但有改善某些性能,降低成本的作用。

2.根据溶解性分类

按照增塑剂对聚合物的溶解性可分为溶剂型增塑剂和非溶剂型增塑剂两类,前者对树脂有较强的溶剂化作用,可溶解一部分树脂,后者的溶剂化作用很小,不能溶解聚合物,只能起溶胀作用。

3.根据添加方式分类

按照增塑剂加入到聚合物中的方式,可将其分为外增塑剂和内增塑剂两类。外增塑剂系在塑料的配料过程中加入,增塑剂与树脂之间无化学联结。内增塑剂是在树脂的合成过程中作为共聚单体加入,以化学键结合到树脂上,能提高树脂本身的塑性。

4.根据应用性能分类

不同的增塑剂有着不同的特色,适用于不同的应用,有些品种除具有增加塑性的功能外,尚有其它一些改性效果。根据增塑剂的应用性能可作如下分类:

耐寒性增塑剂

耐热性增塑剂

阻燃性增塑剂

防霉性增塑剂(或耐菌性增塑剂)

抗静电性增塑剂

防潮性增塑剂

耐候性增塑剂

5.根据分子量分类

按照增塑剂分子量的大小,可分为单体型增塑剂和聚合型增塑剂两类。单体型增塑剂是分子量较低的简单化合物,一般有明确的结构和分子量,分子量多在200~500之间。聚合型增塑剂系分子量较大的线型聚合物,平均分子量在1000以上,其挥发性小,耐迁移,耐抽出,还可改善塑料的机械强度。

6.根据化学结构分类

这是最常用的分类方法之一,按照增塑剂的化学结构,可分为如下几大类:

邻苯二甲酸酯类

己二酸酯类

壬二酸酯类

癸二酸酯类

柠檬酸酯类

硬脂酸酯类

油酸酯类

磷酸酯类

偏苯三酸酯类

多元醇衍生物

环氧化合物

聚酯类

石蜡类

磺酸衍生物

马来酸酯类

富马酸酯类

其它

此外,从卫生性的角度考虑,还可根据增塑剂的毒性大小,分为有毒增塑剂、低毒增塑剂和无毒增塑剂。

增塑剂的使用条件

理想的增塑剂应具备如下的条件:

(1)与树脂有良好的相容性;

(2)增塑效率高,增塑速度快;

(3)耐久性好(挥发性低,迁移性小,耐抽出性高);

(4)环境稳定性好(耐光、耐热、耐菌、耐化学药品和阻燃性好);

(5)卫生性好(对人、畜和农作物无毒,不污染,无味);

(6)电绝缘性好;

(7)粘度稳定性好;

(8)价格低廉。

没有一种增塑剂能满足上述所有条件,实际配合时,多数是将两种或多种增塑剂并用,以取长补短,获得最好的增塑效果并达到全面的性能要求。

相容性

所谓相容性系指两种或多种物质混合时的相互亲合性,即分子级的可混性,相容性好能够形成均质混合体系。

相容性对增塑剂来说尤为重要,是选择增塑剂时首先应考虑的基本性质。增塑剂与树脂的相容性好,则增塑效率高,增塑剂不离析、不渗出,制品的柔韧性好,使用寿命长。

增塑剂在聚合物中的相容性好坏,目前尚无绝对的判据,主要根据配合试验和经验来断定。以下介绍几种相容性评价方法,但应指出,这些方法在使用中都有一定的局限性。

1.观察法

这是评价相容性的一个简便方法,将增塑剂、树脂和适当的溶剂按一定的比例混合,调制成均匀的溶液后流延制成薄膜,观察薄膜的透明状况来判断相容性,薄膜均质透明表示相容性好,模糊则意味着相容性差。

再一个观察法是将增塑剂与树脂按一定比例混合均匀,加热使其塑化后冷却至室温,观察表面有无渗出物,无增塑剂渗出时,表明相容性好,渗出的增塑剂越多,相容性越差。

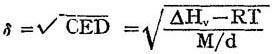

2.溶解度参数(δ)

液解度参数又称SP值,是定量表示物质极性的数据,其大小等于物质内聚能密度的平方根,可由下式计算:

式中 δ——溶解度参数;

CED——内聚能密度;

△Hv——蒸发潜热;

T——绝对温度;

R——气体常数;

M——分子量;

d——密度。

根据一般的规律,极性越相近者越容易互溶,因此,增塑剂的溶解度参数与树脂的溶解度参数越接近,两者的相容性越好。聚氯乙烯用增塑剂的溶解度参数一般为8.4~11.4。

利用溶解度参数预测相容性比较简便,尤其对聚合物——溶剂体系比较理想,但在聚合物——增塑剂体系中,由于增塑剂的分子量较大,沸点高,而且氢键和偶极矩受其化学组成和原子排列的影响较大,因此,仅用溶解度参数评价其相容性往往有偏差。

3.介电常数(ε)

介电常数是分子极性的函数,它受偶极矩和氢键的影响很大。介电常数可用来作为判断增塑剂相容性的参数,根据对聚氯乙烯的研究结果,增塑剂介电常数ε为4~8,与树脂的相容性好。

使用溶解度参数(δ)与介电常数(ε)结合起来的方法,推测增塑剂与聚合物(特别是聚氯乙烯)的相容性效果较好。

增塑剂的选用

根据积累的经验,我们可以为某种树脂或某种制品选定合适的增塑剂,但要做到判断准确却并非是件容易的事,应考虑到五个方面的因素,即:

(1)增塑剂本身的性能;

(2)树脂的性能;

(3)要求制品的性能;

(4)增塑剂的加工适应性;

(5)成本。

对于一个配方来说,要使制品的所有性能都达到最佳值是不可能的,有些性能之间往往是互相矛盾的。因此,选用增塑剂时首先要保证满足主要的性能要求,当然对其它一些性能也必须认真权衡,有时会因为忽视一些被认为是次要的性能,如色泽、耐菌性等,而严重影响制品的使用价值或商品价值。

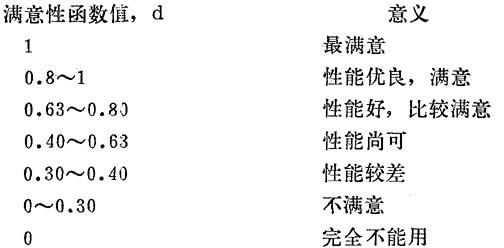

为了减少在选择增塑剂时的判断性错误,哈林顿(Harrington)提出了一个“满意性函数”的概念作为评价单项性能和综合性能的依据。满意性函数的数值为0~1,其意义如下:

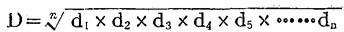

图1-1为满意性函数曲线,利用这条曲线就可以求出满意性函数值。在评价某项性能时,先设该项性能的最低要求值(此值往往是制品的技术规格值)所对应的Y轴的值为0点。再将最好的性能值(超过此值已无更大价值和必要)对应于Y轴的值为5。然后将中间的值均分五等份,分别对应于Y轴的0~5。例如,就低温挠曲性来说,如果-20℃是绝对要保证的基本要求,-45℃是理想的温度,那么-20℃就对应于Y轴的0,-45℃对应于Y轴的5,其间的温度分为五等份依次对应于Y轴的0~5。知道了增塑剂的性能值,就可通过该曲线查出其满意性函数值,总满意性函数D是各项性能满意性函数d的几何平均数,即:

对于气味等依靠人的感官来判断的性能,也可用上述同样的方法处理,求出其满意性函数。

按照这一方法,如果各项性能都不满意,亦即d=0,则总满意性函数D也是零,该种增塑剂不能使用。一般,总满意性函数D为0.65~0.90,可以获得令人满意的制品性能。

图1-1 满意性函数曲线