冷却效应

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第114页(2079字)

挤出过程中的冷却,热量主要通过热传导的方式散失,然而,在此传热过程中仍属于不稳定传热问题。这对进行定量计算带来很大的困难。

(一)冷却设备中的热传导

用于挤出板材的三辊压光机是热传导冷却设备。辊筒内部用循环冷却剂冷却(普通是水)。热的薄片与辊筒表面密切接触,热量由薄片向辊筒表面传导。这些冷却操作所包含的影响因素是辊筒的表面积和片材所用塑料的导热系数。而片材和辊筒的接触时间受生产线速度的限制,因此,辊筒要尽可能的大。这些装置有越来越大的趋势。最近有些压光机的辊筒直径达1.5m。

当它用于挤出厚片时辊筒会相当大。因为厚片是在低的线速度下运行,塑料才能在辊筒表面冷却充分。塑料材料这种低的热传导性限制了塑料在辊筒表面的冷却程度。在实际生产中,由多只辊筒组合构成了冷却装置,才能使厚片完全定型冷却。

真空定径套也是一种热传导冷却装置。挤出硬管或软管时,用于定型外部形状。管材定型后是浸在水槽中,使挤出物直接与水接触。在管材内定径时,挤出物紧密地包在定型块上。从挤出物中的热量传导向金属芯模。为了得到有效的冷却,冷却水必须通过中心的定型块。

挤出物的另一种冷却方式是用风扇、鼓风机或空气喷射器进行空气冷却,并同时用水进行水浴或喷淋冷却。这种组合式的冷却方式比起单独用水冷却或单独用空气冷却更加有效。冷却效果的主要影响因素是对流传导系数和空气的温度等因素。控制的基本参数是空气速度、空气温度和热交换面积。该面积取决于挤出物将要冷却的长度。

水槽是广泛应用的冷却设备,其有效性可用槽中水的对流冷却分析进行计算。所以,冷却水槽中增加循环水,以致于水以较高的速度喷射到挤出物,这可能引起制品的扭曲和变形。可增加引导设备将挤出物引入水槽,防止挤出物严重的位移,并防止挤出物碰到水槽壁。

(二)蒸发冷却

更有效的冷却系统之一是挤出物的蒸发冷却。冷却水喷淋到挤出物上,空气直接喷到塑料某些固定的位置。空气将挤出物表面的水迅速蒸发。这种专门冷却的结果可以使水槽缩短。图5-10为喷淋蒸发冷却装置的参考图。

挤出物的冷却是制品成型的一个重要方面,对制品产生较大的影响。冷却效应与制品的形状、尺寸和材料都有关系。

图5-10 喉管空气冷却和蒸发喷淋冷却组合

当挤出棒材时,挤出物进入成型装置,迅速冷却制品的外层,随后的冷却使棒材中心收缩,并出现缩孔。中心部位严重的收缩使得棒材表层出现裂缝。这是棒材挤出时通常出现的问题,见图5-11。这种效应可以发生在挤出厚壁制品上。

图5-11 棒材挤出时的表层裂缝和中心缩孔

如果将开始阶段的冷却速率减慢,在表层塑料变硬之前中心处的塑料开始固化,这样,有可能减轻或消除上述现象。

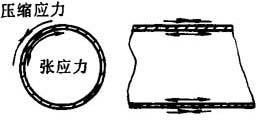

用典型的真空定径套定径的管材卷曲严重。这种卷曲起因于冷却的方式。当挤出物进入真空定径套并遇到冷水时,管材外表面迅速冷却。制品内部的冷却由外向内。如图5-12所示。外表面在压应力作用下,内表面在拉应力的作用下,以致于管壁有裂缝,应力引起卷曲甚至开裂。

图5-12 塑料内部收缩抵抗固化的外层所引起的管材残余应力

该图还显示了对管材有影响的轴向应力。另一种效应是由于轴向应力所引起的在管材表面形成橘皮。这是在管材外层和内层之间不同轴向应力所致。所有的塑料都可能发生这种效应,但对于结晶性塑料要更严重些。

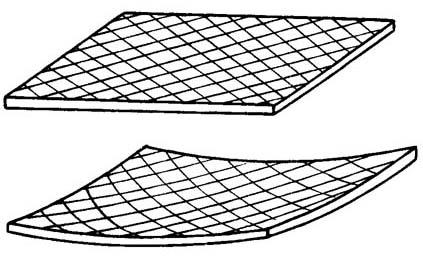

在线的已挤出的片材被浮雕时存在着类似的条件。作为一种类型的结果,浮雕辊比托辊有更大的热交换面积,以致于浮雕表面比平面冷却得更快。这种结果引起了片材的卷曲,见图5-13。由于各个部位的冷却程度不同。

图5-13 片材卷曲

如前所述,当成型的塑料是结晶型时,许多开裂和应力问题更严重。另一个特性如密度也是影响结晶性聚合物开裂程度的因素。这种聚合的结晶程度是冷却速率与组成的函数。聚合的某些形态和某些添加剂可使其在不同的速率下结晶,从这些可以看出塑料的不均匀性。对于给定成型条件必须测定其结晶程度。