复合异型材共挤出工艺

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第262页(4081字)

共挤出异型材品种繁多,有双色异型材、不同材质的异型材和各种形式的异型材。

共挤出成型中,特别要注意的是口模流量的控制与流速的均匀性;口模流量的控制主要与尺寸精度有关,流速均匀就是防止偏流。

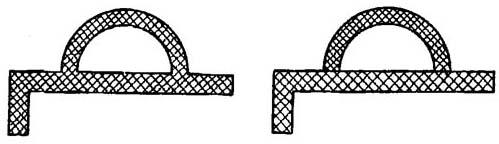

(一)带有中空半圆弧形结构的异型材

如图13-10是某种异型材的形状。如果用单一SPVC来成型就会相当困难。这是因为采用真空冷却定型时,与圆弧相连接的平直部分必然要拱起来。这时,如果圆弧部分用SPVC,其余部分用RPVC来成型复合异型材就容易得多。

图13-10 带有中空半圆弧形结构的异型材

(二)具有主流区和分流区的共挤异型材

共挤出口模类型中的一种实例,见图13-11。这是一种材料被挤出在另一种材料周围的包覆口模。这种典型口模的典型用途是一种涂覆材料,即用优良风化特性的树脂完全复覆于不良风化性质的材料上。如图13-11所示,材料的主流是该口模平直流道部分。分流进入主流区,分流料经口模定型段在此区将塑料分配于口模孔周围。主流区和成型段的设计成功是共挤出口模的关键部件。

在各种场合下,口模中将有中心流或其它分流进入口模成型段。挤出物的形状取决于主流的平均程度,分流能否包围主流。在任何情况下,根据平衡段允许压力,主流将有与分流相比的较大的流量向口模成型段的流动,这将引起来自挤出机的压力和横向压力降。这种压力降取决于成型段的长度,并且与成型段深度的平方成反比。为得到共挤出成型材料的理想流动,改可变操作和成型段的长度。在图13-11的实例中,主挤出物均匀地被涂覆是理想的,并且成型段的长度可由产品均匀流动沿整个辅助成型段进行调节。

图13-11 显示主流区和分流区异型材共挤出口模结构图

(三)两种硬质塑料组合的异型材

如图13-12所示,第一种构造是涂覆型。第二种构造是双材料截面型。该截面不同量的树脂流具有一定的比例。这种典型的挤出实例是橡胶清洁剂装置,该装置有大量的柔性叶片被共挤在硬质的支撑手柄上。这种典型的共挤出已被用于标准自动挡风屏的模具上。第三种构造是附加型挤出。少量塑料可以几种目的被加入。用途之一是引入软质垫圈元件进入硬质部分。另一个应用可能是制成保持磁性而实质上是铁的磁性塑料。

图13-12 典型共挤横截面结构图

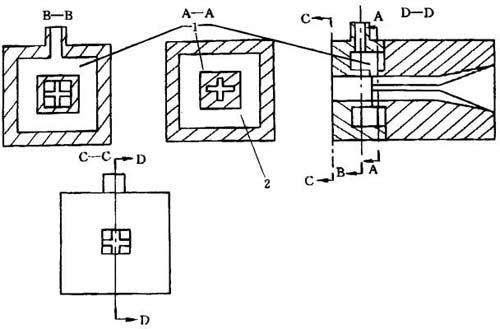

(四)嵌入“十字”型方形异型材

双流道共挤出的实例见图13-13。该制品是专用的密封圈截面。由四个角处的硬质塑料部分和“十字”部分的软质密封材料组合。这种制品所需的尺寸重要性之一是总的横断面是方的。这使得模具设计很困难,因为异型需要的形状与流动控制有关,这种控制不可能完全正确。该制品的口模设计草图见图13-14。硬质的中心形状在口模的第一部分被制造,在此之前,分流被引入。因为分流是硬质塑料,仔细调节压力平衡,这很重要。否则,较软的材料就会受方形四角部分的硬质材料的挤压。为了使制品有理想的结果,必须用具有低熔体粘度的硬质塑料制造四角部分。

图13-13 嵌入“十字”型方型异型材结构图

图13-14 制造嵌入十字型方异型材共挤口模结构图

1-主流区 2-芯

(五)附加软片槽状异型材

附加了两块软片但主体是硬质的异型材见图13-15。

图13-15 附加软片槽状异型材结构

该截面类似于PVC窗用异型材,并且应用了槽形截面。较细阴影部分显示为异型材两处小截面是软质材料,在此槽中装配玻璃。该产品所用的共挤口模见图13-16。

图13-16 制造图3-15异型材的共挤出口模结构

由于有两块软片,这种口模的结构与前述不同,没有主流区,取而代之,是两个相似的辅助成型段。辅助熔体流被引入主口模成型段。在另一种场合下,熔体控制参数由这些辅助成型段的长度和深度而测得。

(六)表层致密和芯层发泡共挤异型材

以致密塑料作为表层、发泡塑料作为芯层是共挤出成型的另一种重要应用。这可用以成型片材、薄膜和异型材。这种口模的结构见图13-17。除了用发泡塑料进入表层内部以外,该口模非常类似于用于带状孔截面共挤。所使用的真空定型套类似于成型管材的挤出。对于像发泡窗框异型材这样的产品,可以此工艺改善其结构刚度和增加其抗起皱和抗弯曲的能力。

图13-17 制造发泡芯层和致密表层的共挤出口模

1-口模 2-通气孔 3-绝缘垫圈 4-共挤出孔 5-真空定型套

用三种不同熔融料流共挤出制品的结构见图13-18。图13-18所示窗框截面增加了软质组分。所使用的主流区的排列类似于所讨论过的其它槽的共挤出。由于是三种熔体流,因此,操作更复杂。因为,为了使所需材料按比例填充到该位置,三种材料必须全部平衡。对于操作系统,适当地选择材料和口模设计是需要的。

图13-18 用于共挤发泡芯带槽异型材的共挤

1-口模 2-通气孔 3-真空定型套

(七)密实表皮层和发泡芯层二层或三层共挤硬管

用共挤法制造硬管和软管的组合能获得某些不寻常的制品。在管材中,为了输送氧化物,这种组合将包括用PVC衬里于PP。在里层和外层之间带有发泡层的ABS塑料。这种管材可用于输送废水和废气,由发泡层引起的成本和重量的节约有可能成为这种管材发展的主要因素。

这种共挤硬管和软管的直通式共挤口模设计见图13-19。在共挤入口图中显示了独立的孔,以致于用不同材料生产管材内层和外壁。该主流或中心流由直通式机头直接注入口模。这种口模可以用于制造密实皮层和芯层发泡的二层共挤管材或三层共挤管材(密实的皮层和里层,中间层发泡)。

图13-19 用发泡内层和实体表层生产共挤管材在线管材挤出口模

1-主流区1 2-主流区2 3-外层料流 4-中心层料流 5-内层料流 6-支架 7-通空气孔 8-入口1 9-入口2

外层应用了类似于已经讨论的共挤出异型材的生产方式。环形主流区加入覆盖于主流区周围的料。如果略去口模中心涂覆分图,则这将是双层像PVC/聚烯烃结合的管材口模结构。为了涂覆管的内壁,将聚合物熔体通过支架一只脚,在如图13-19的口模内设置提供中心层的芯棒。这是一种最方便的结构形式。口模成型段是成型芯棒和支撑架之间,以控制塑料流动形成管材中心线。

一种可选择的结构,省略了外层涂覆细节并直接通过主流区1和入口1涂覆管材内层,这是可能的。当内层非常薄时,这种技术被使用,用像所显示的一种直通口模进入管内。用这种结构,较好的控制内部共挤层厚度是可能的。

用这种管材作为排水管。在绝大多数场合,内、外壁层通常是总壁厚的10%~25%。芯层材料可以与表层树脂相同,也可以加入发泡剂比表层减少三分之一的密度。单位长度重量将只有实体管壁的一半。

沿中心芯棒支架的两条脚有进入孔。一只孔将外部空气与中心通气孔相连。另一只进入孔用于输送从入口1到主流区1的树脂。该口模结构有些复杂,但清理、装配与拆卸都要很容易。

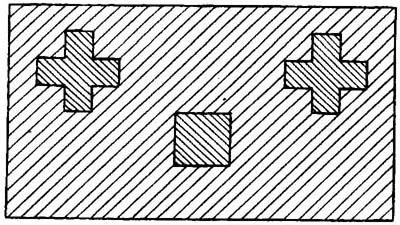

(八)内部镶嵌软质塑料的硬质方形异型材

图13-20所示,是内部镶嵌软质塑料的硬质方型异型材。如带状部分是丙烯酸,这种类型的产品主要用于装饰。在许多场合下,内部塑料可以是功能型的。例如,内部是传导性的塑料复合物,这种复合物将用于高压低电流场合。在电子设备上所用磁性塑料可能是另一种应用。

图13-20 内部镶嵌软质塑料的共挤方型异型材

图13-21显示了制造图13-20所示产品的口模结构。由于内部有不同的塑料,该方法类似于共挤管材的方法。在这种场合下,所有料流都被导入口模的主流区部位,口模的设计将按照特殊挤出口模设计所用的方式。

图13-21 制造如图13-20制品的共挤口模结构