聚氯乙烯树脂共混改性的基本概念

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第27页(2038字)

(一)聚合物的溶度参数与共混相容性

对于任何一种聚合物来说都有其固定的溶度参数,两种聚合物共混时,必须具有相近的溶度参数彼此才能相容。否则不能依靠温度和剪切力的作用使之形成亚微观均匀分散的共混体系,从而也就不能获得理想的改性效果。

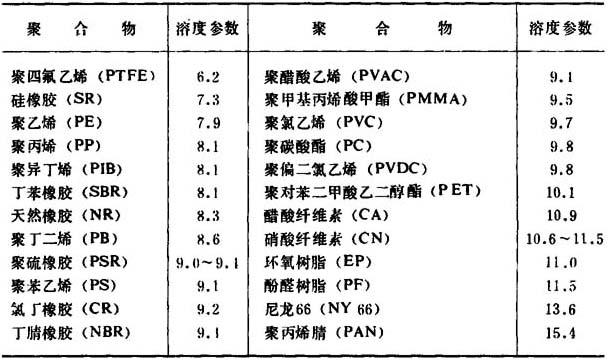

在以聚氯乙烯树脂为主体的共混改性体系中,所选共混聚合物的溶度参数应接近9.7。表1-3-1列出了各种聚合物的溶度参数。除此之外尚需考虑共混聚合物的极性以及共混条件下的绝对粘度差别不能相差悬殊,否则也不能形成均匀分散的共混体系。例如表中所列PET树脂,尽管溶度参数比较接近,但因其在聚氯乙烯树脂的加工温度条件下根本无法熔融,因此不能作为共混改性物应用。

表1-3-1 各种聚合物的溶度参数

(二)非均相共混体系的改性特点

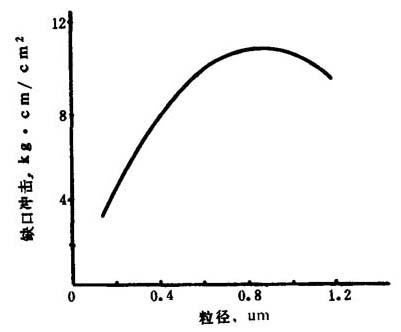

聚氯乙烯与其它改性聚合物的共混制品往往属于非均相体系,其中聚氯乙烯树脂相为连续相;改性聚合物为分散相。分散相要求粒径均匀而适中,过大过小的粒径都不能起到很好的冲击改性作用。只有适中的粒径和均匀的分散才能达到较好的冲击改性作用。这些存在于连续相中的分散颗粒之所以能起到冲击改性的作用,主要是这些颗粒具有弹性,能够吸收较高的冲击能量而使连续相在承受冲击力所产生的微裂纹不致扩展,从而有效地提高了耐冲击性能。

图1-3-1为PVC-ABS-SBR三元共混体系的冲击强度与分散相粒径的关系曲线,由图可见分散相的粒径在0.8μm附近时冲击强度最高。但是不同的改性聚合物在分散相中粒径最佳值是不相同的。最佳粒径及其分散状态往往需要依靠实验室共混工艺条件的摸索与性能测试结果来确定。

图1-3-1 共混体系(PVC-ABS-SBR)中分散相粒径对切口冲击强度的影响

(三)第三组分的作用

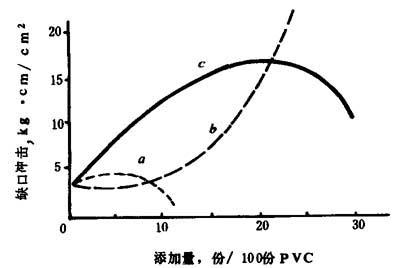

对聚氯乙烯采用相容性良好的聚合物进行共混时,虽能取得分散较好的共混物,但不能期望共混制品的力学性能有突出的改善。反之,如果挑选相容性和物性差别稍大一些的聚合物作为共混对象,并在该共混体系中加入合适的第三组分往往能取得更好的改性效果。该第三组分对原体系的两个组分均具有一定的相容性,这样使原体系的两相界面产生新的亲和力,并形成分相而不分离的区域性网状结构。这种结构的共混体系可以获得更为显着的改性效果。

图1-3-2显示了PVC/PB二元共混体系中添加第三组分ABS后的效果。

图1-3-2 ABS第三组分加入二元共混体系(PVC-PB)中的效果

a PVC-PB二元体系 b PVC-ABS二元体系 c PVC-ABS-PB三元体系其中ABS/PB-1/1

(四)影响共混改性效果的工艺因素

在实施共混改性时需根据共混聚合物的性质和形态以及用量比例来确定共混工艺条件。

1.加料方式

如果共混聚合物的性状与聚氯乙烯一样是粉状物质,且在塑炼过程中的粘弹行为相似而易于混炼的,则可将它们按配方比例与聚氯乙烯一起进行预混合,然后进行塑炼,诸如CPE、EVA、EVA-VC、ACR、MBS,以及粉状丁腈橡胶等。凡性状差别悬殊而无法预混和的,则可将聚氯乙烯预混物先行塑炼,然后再按比例投入共混聚合物完成最终塑炼过程,诸如块状或经素炼后的丁腈橡胶等。所谓塑炼是指聚合物及其配料预混物在受热条件下经机械剪切混合作用完成塑化的过程。塑炼操作可在开放式双辊炼塑机、密闭式炼塑机、螺杆挤塑机等间歇或连续炼塑设备上进行。不宜预混合的颗粒状共混聚合物可在连续式的螺杆挤塑机的适当部位,藉自动定量装置按比例连续喂入;粘弹行为差别较大的共混聚合物或块状橡胶类共混物需事前与聚氯乙烯制备成颗粒状的母料喂入。

2.塑炼工艺条件

由于非均相共混体系的特点所决定,共混塑炼时的温度、时间、剪切速率对分散相质点大小及其分布是决定改性效果的关键因素,因此无论在开放式、密闭式的间歇式炼塑机还是在连续式的螺杆挤塑机上,其操作工艺条件的制定,必须依赖于严格的科学实验为基础。