润滑剂

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第108页(4807字)

为了改善聚氯乙烯熔体的流动性和防止粘附在加工设备上而添加的助剂叫做润滑剂。

(一)润滑剂的分类

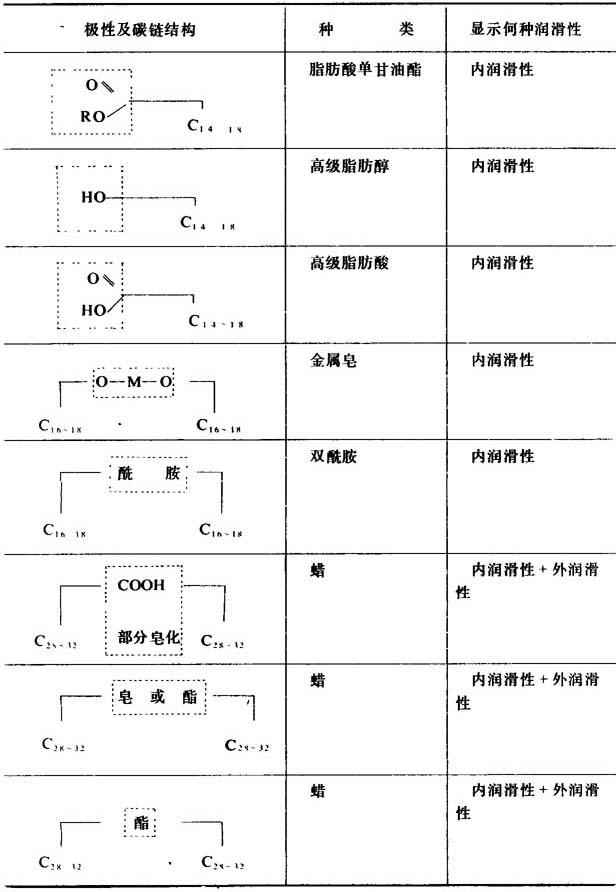

对一种聚合物来说,润滑剂常可分为外润滑和内润滑两种,但就润滑剂本身来说,则无此分法。粗略地可以这样认为:外润滑是牵涉相界的过程,也就是它能降低聚合物熔体和加工设备表面之间的摩擦或对聚合物粒子本身相互间的摩擦起润滑作用。内润滑则与上述不同,它是指聚合物熔体内部的润滑,也就是说它有改进聚合物熔体流动性与均匀性的功能。区分的关键是润滑剂与聚合物之间的相容性。内润滑剂具有较大的相容性而外润滑剂则具有较小的相容性。对聚氯乙烯来说,判断的因素有两个,即润滑剂分子的碳链长短和有无极性。碳链较长和极性偏小的都倾向于外润滑作用;碳链较短和极性偏大的则属于内润滑。但这不是绝对的,例如内润滑剂用量过多时,也会因超过相容极限而出现析出现象。其次,相容性往往是随温度和压力的上升而变大或从“无”变为“有”的,此时原为外润滑剂的又能成为内润滑剂。所以两者之间,并无十分严格的界限。润滑剂的分子结构与性能关系见表2-5-1。

表2-5-1 润滑剂分子结构与性能关系

注:虚线框内为极性基团。

润滑剂按其化学组分可分如下几类。

1.金属皂类

金属皂类是一种兼有内外润滑作用的润滑剂,它们的具体性能视脂肪酸基的长短和极性部分的金属种类而定。例如,硬脂酸皂的外润滑性比月桂酸皂强,但制品的印刷性不及用月桂酸皂的。热稳定性则由金属皂的种类来决定。硬脂酸铅的外润滑性最强,所以用量不能过多,过多会使树脂难以塑化。硬脂酸镉较差,硬脂酸钙在高温时还会粘辊。二盐基性硬脂酸铅和硬脂酸钡是在加工温度下不会熔融的固体润滑剂。金属皂除本身有润滑作用外,还会在加工过程中和聚氯乙烯树脂分解的氯化氢反应而释出脂肪酸,也是一种润滑剂。

2.饱和烃类

饱和烃类是非极性物质,在正常状态下,几乎大都是外润滑剂,使用时切勿过量,否则会造成过润滑,还可能使制品不透明。饱和烃可分为液态和固态两类。低分子量的聚乙烯也可作聚氯乙烯的润滑剂。下面分别叙述。

(1)液态石蜡

俗称白油,一般是C16H34或C20H42的饱和烃混合物,沸点250~300℃。它们的粘度可分低、中、高三种类型,其中无色无臭的重型石蜡可作润滑剂用,且可作为透明润滑剂。

(2)石蜡

是从石油或油页岩中提取CnH2n+2组成的固体饱和烃,熔点为50~60℃,加入后制品容易喷霜(比其它润滑剂为甚)。

(3)低分子量聚乙烯

即合成蜡,熔点90~100℃,与聚氯乙烯相容性差,具有外润滑性好和透明性,用量不能超过0.5份,否则会导致热稳定性急剧下降。带有部分极性基团的氧化低分子聚乙烯则是硬聚氯乙烯的优良润滑剂。

3.脂肪酸及其脂类

这一类物质大多起内润滑作用,常用的有如下品种。

(1)硬脂酸

硬脂酸作为润滑剂应用之广,仅次于金属皂。通常是C14、C16和C18的混和物,熔点为60℃,俗称三压硬脂酸,其中不应含铁、镍等重金属,碘值应小,并要求颗粒细小,使之容易分散。

(2)硬脂酸单甘油酯

它是兼具表面活性作用的润滑剂,适用于防雾滴的聚氯乙烯农业薄膜。

4.高级醇

主要是C1。、C18的高级醇,其润滑性仅次于硬脂酸,相容性好,并具有分散颜料的作用,但原料来源不充足。

(二)润滑剂的选择

作为聚氯乙烯塑料的润滑剂需满足下列要求:

①能很好地分散于聚氯乙烯树脂中并与其它助剂不互相干扰

②不妨碍塑料的塑化性能。

③润滑效率高,而且具有持久的润滑性能。

④不严重降低制品质量,最好能改善制品性能。

使用单一润滑剂往往不能符合上述要求,故一般是并用。不同成型加工工艺有不同的内外润滑要求,在具体配料选择时须掌握下列各点:

①凡成型加工时剪切速率越高则要求内润滑效果要好。

②在硬聚氯乙烯配方中,润滑剂用量应比软质为多,但要注意稳定剂的固有润滑性。

③软聚氯乙烯制品常须具有良好的表面质量,因此配方中要特别注意润滑剂的选用。

④配方中内润滑和外润滑应力求平衡,否则会引起加工困难。

⑤吹塑薄膜用料中的润滑剂过少时,会引起薄膜间的粘壁,过多时则分流线处易开裂。

⑥配方中若填充剂量多时,宜多加内润滑剂。

⑦在挤塑用料中,金属皂用量(指配方中没有填充剂)不应超过树脂的2%(包括硬脂酸加入量),硬脂酸或石蜡最多加0.3~0.5%。

⑧硬聚氯乙烯唱片用料中常采用合成石蜡或巴西棕榈蜡为外润滑剂。

⑨透明聚氯乙烯薄膜的润滑剂应采用硬脂酸或带有极性基团的低分子聚乙烯。

⑩石蜡耐磨性优于硬脂酸,用于鞋底配方中既可降低成本,又可提高质量。

由上可知,塑料中的润滑剂选择不能单从润滑剂本身来考虑,必须结合加工工艺和其它配料来综合考虑。润滑剂在配方中一般用量为树脂的0.5~2%。用量过少,会发生粘附加工设备或者焦化现象,用量过多则制品表面起霜,损害制品的外观及二次加工性能,或者在加工中引起出料不正常。用量恰当,则可增加制品光泽、防止粘壁性和熔体与设备的粘附,并可降低机械耗电功率、提高产量。

(三)测定润滑性能的常规方法

1.开放式两辊混炼试验法

最简单的方法是在直径15~20cm的两辊试验机上用预定配料进行混炼。在混炼中观察它与辊筒的粘附程度、胶凝时间、透明度、热稳定性和混炼薄片表面的平滑性等。这种试验方法凭直观判断,不容易得出具体数据,是其最大的缺点。另一缺点是混炼试验与挤塑、注塑的加工过程尚有差别。

2.勃氏塑化仪试验法

勃氏塑化仪有混炼型和挤出型两种。

(1)混炼型塑化仪

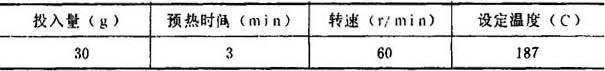

使用混炼型塑化仪时可测定混炼转矩随时间的变化,如图2-5-1所示。测试时,试样在静止状态进行预热,然后通过剪切摩擦发热膨胀塑化,转子不断剪切试样,转矩由A点急剧上升到B点而达到最大值。在这过程中试料温度亦急剧上升,待物料呈熔态时,转矩开始下降。在试料温度大体趋向恒定并形成比较均一的粘流态时,转矩值也趋向比较恒定,如图中C-D,再继续一段时间后,试料中的树脂开始分解并引起交联,故转矩又急剧上升至E点。

使用这样的塑化仪,根据混炼最大转矩值和混炼恒定值,可以对润滑剂的润滑性进行评价,举例如下。

图2-5-1 根据塑化仪测定混炼转矩随时间的变化

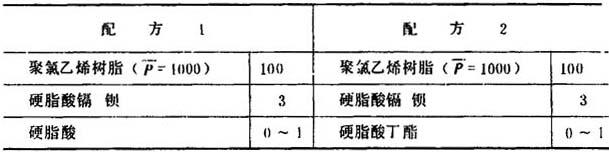

使用的配方与试验条件如表2-5-2和2-5-3所示。

表2-5-2 配方

表2-5-3 试验条件

由表2-5-4可知,硬脂酸与硬脂酸丁酯,具有不同的润滑效果,润滑剂用量增加时混炼最大转矩值降低。

表2-5-4 硬脂酸及硬脂酸丁酯的勃氏塑化仪特性值比较

图2-5-2是用硬脂酸铅作润滑剂,在塑化仪中测定不同时间的转矩与添加量的关系。硬脂酸铅添加量增加时混炼转矩降低,用量在1.5~2.0%时,达到A点以后再延迟十分钟混炼转矩不起变化,润滑效果达到最佳状态。

使用混炼型塑化仪对润滑剂润滑性的测试还不能说是十分有效而可靠的方法。

图2-5-2 硬脂酸铅含量与PVC塑化时间关系

1-硬脂酸铅0% 2-硬脂酸铅0.5% 3-硬脂酸铅1.0% 4-硬脂酸铅1.5% 5-硬脂酸铅2.0% 试验条件:温度190℃ 转速30r/min

(2)挤出型塑化仪

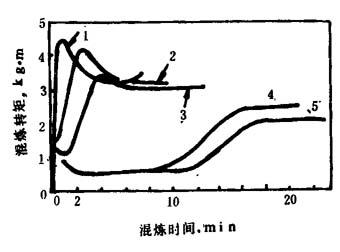

挤出型塑化仪润滑性能试验与混炼型塑化仪试验的不同点,是以单位时间的挤出量代替混炼型试验中测定混炼转矩而求出其润滑性能。在转矩恒定下的挤出量与润滑剂的添加量有依存关系。挤出量与转矩的比值,叫做润滑性比值。主要润滑剂的润滑性比值与添加量的关系如图2-5-3所示。凡高熔点的润滑剂一般其熔体粘度也高,并具有较高的润滑性比值。这是由于聚合物与加工机械金属表面中由润滑剂形成一层润滑膜所起的外润滑作用所致。低熔点的润滑剂,由于其熔体粘度较低,故不易形成润滑膜,所以润滑性比值较小。就硬脂酸丁酯来说,混炼型塑化仪测试结果具有较大的润滑性能,而用挤出型塑化仪测试,结果润滑性比值就较小,这是由于硬脂酸丁酯在熔融挤出过程中不能形成稳定的外润滑膜所致。

图2-5-3 主要润滑剂的润滑性与添加量的关系

1-硬脂酸丁酯 2-月挂酸 3-硬脂酸 4-液体石蜡 5-石蜡 6-双酰胺