螺杆

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第164页(5141字)

(一)螺杆的型式和结构

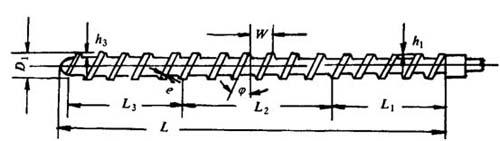

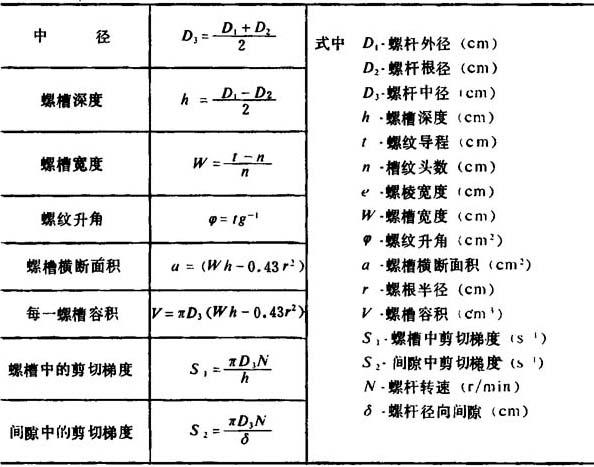

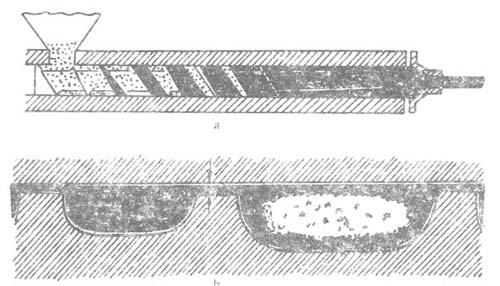

加工聚氯乙烯的通用螺杆型式为等距不等深的渐变型螺杆,见图4-1-2,螺杆几何参数的计算见表4-1-3。

图4-1-2 渐变螺杆

表4-1-3 螺杆几何参数的计算

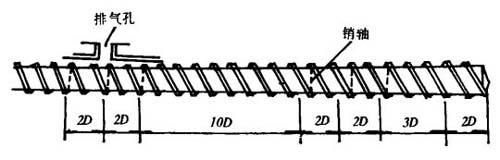

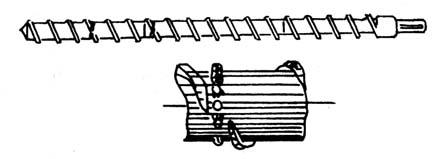

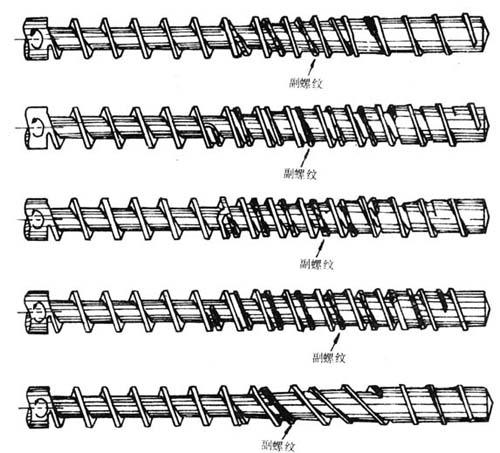

除渐变型螺杆外,还有其它改进形式的螺杆,如分离型螺杆(又称BM螺杆)、销钉型螺杆和屏障型螺杆。见图4-1-3、4-1-4、4-1-5、4-1-9等,这些螺杆不但能提高产量,而且适应性也较好,用来挤出成型,产品质量也较好。

图4-1-3 挤出PVC粉、粒料用的销钉型螺杆

图4-1-4 销钉型螺杆

图4-1-5 分离型螺杆

图4-1-9 几种分离型螺杆示意图

(二)通用螺杆的主要技术参数

1.螺杆直径

螺杆直径D指的是它的螺纹外径。挤出成型机的规格即用它来表示,它是系列化的主要参数。

挤出成型机的生产能力随螺杆的增大而提高,粗略地与它的平方成正比。加工中,螺杆直径的选择必须与制品的大小相适应,大机不宜用来生产小型制品。常用挤出成型机的螺杆直径在65~150mm之间,少数也有大至200~300mm的。螺杆直径大的挤出成型机一般用于塑料的混炼或造粒。

2.螺杆的长径比

螺杆的长径比是指螺杆的有效长度L和螺杆直径D之比(即L/D)。增大长径比可以提高塑化质量,但是过大的长径比则在螺杆的材质和制造技术上将有更高要求。通常螺杆的长径比设计为24~34。

3.螺杆压缩比和螺槽深度

为了提高螺杆的塑化能力、增大制品的致密性和排除制品中可能产生的气泡、提高产品质量等,塑料从进入挤出机螺杆螺槽起到离开的过程中必须有一个逐步压缩的过程,这一过程是由螺杆的全部或部分螺槽容积的逐渐减少而实现的。

螺杆开始的第一个螺槽容积与最后一个螺槽容积之比称为螺杆的几何压缩比(简称为螺杆的压缩比)。必须注意这一比值不同于物料的物理压缩比,后者是指塑料在加料时的松散状态的固体粒子的表观密度和受热熔融后的密度比。几何压缩比必须大于物理压缩比。因此除了要考虑塑料在熔融前后的密度变化之外,还应考虑熔料的压缩性、螺杆加料段的装填度,以及塑料在挤压过程申的返流等因素。此外,不同的物料还要求不同的压缩比(见表4-1-4)。

表4-1-4 常用塑料挤出成型机螺杆的(几何)压缩比

注:数值为常用值,括号内为使用范围。

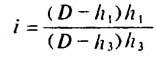

等距不等深(通用型)螺杆压缩比的计算公式如下:

近似式 i=h1/h3

必须指出,分离型螺杆的压缩比远比通用螺杆的压缩比小,一般都小于2。

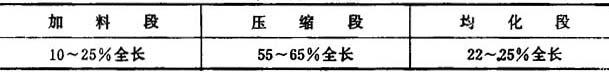

4.螺杆的分段

粒状或粉状物粒从料斗进入后,在螺杆的推动下向前移动,并经历温度、压力等的变化,最后呈均匀熔体离开挤出机。塑料在这一过程中必然会有固体升温、固液并存的融化和完全成为熔体的三个阶段。实验证明,为了配合这种过程的需要,塑料应在这过程中受到逐渐的压缩,所以通用螺杆都设计成三段,这三段分别称为加料段、压缩段(也称塑化段)和均化段(又称计量段或挤出段)。

加料段的作用是把从料斗来的固体塑料升温到它的软化点,并将它送到压缩段,这是一个固体升温与输送的过程。螺杆的螺纹结构通常都采用等距等深的。

压缩段接受加料段输送过来的松散物料将它压实、加热熔化并使包在料内的空气压回到加料段由料斗空隙中排出。塑料在这一段中逐渐由固态转变为熔融状态,也就是它兼具固液两种状态,且在成为连续的粘性熔体后即转送到均化段。这一段螺纹是等距渐变型,即螺槽深度逐渐变浅。

均化段是把压缩段输送来的熔体进一步均匀塑化,并定压、定量地从机头挤出。这段螺杆的螺纹结构也是等距等深的,但螺槽深度比加料段浅。

螺杆各段是连续的,螺杆的分段也不是绝对的,主要由物料的性质决定。在实际生产中,应该结合具体的情况来设计螺杆,如果没有需要,就不一定把螺杆分成三段。实际上,有些螺杆只有两段,有些是不分段的。例如,一般挤出软聚氯乙烯的螺杆,整根螺杆常全部采用等距变深型式的。表4-1-5是用于聚氯乙烯的数据,供设计和使用时参考。

表4-1-5 用于聚氯乙烯的螺杆的分段

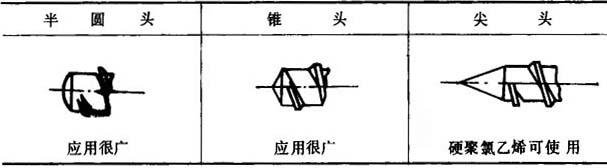

5.螺杆头部型式

熔体离开螺槽进入机头流道时,料流形式由螺旋型流动变成直线型流动,同时料流的速度在其中心处最快,而在与设备接触处最慢或竟为零。因此螺杆头部形状应选择合理才能使料流尽可能平稳地流入机头,并避免产生滞流,而造成局部物料过热而分解。

适于加工聚氯乙烯的螺杆头部形状的基本类型见表4-1-6。

表4-1-6 螺杆头部形状

(三)销钉螺杆和分离螺杆

1.销钉型螺杆

销钉螺杆见图4-1-3和4-1-4,前者系挤出聚氯乙烯粉料用的,螺杆直径65mm,销钉直径3mm,销钉中心距4~7mm,呈反螺旋线方向排列。后者系另一种形式的销钉型螺杆,销钉垂直于螺杆轴向单行或双行环状排列。销钉的作用是打乱螺槽内物料所形成的熔池和固体床,提早将固体床破碎,使碎块以较大的比表面积与液体接触,再加上搅拌作用所产生的摩擦热,而使物料熔化,提高了混炼的效果,而且温度均匀,从而可以减轻或避免热敏性的聚氯乙烯降解。改善塑化质量,并可提高挤出量20~30%。另外,螺杆可不用冷却、加工制作简单,而且适宜于旧螺杆的改造。

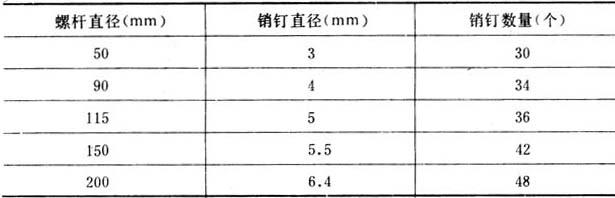

销钉环的位置直径、数量和大小根据被加工的物料和加工要求而定。一般地说,销钉环位置通常以设在螺杆轴向未熔化的塑料尚有20~30%处为宜。销钉的直径和数量应根据螺杆的大小而定,参见表4-1-7。

表4-1-7 螺杆直径与销钉直径大小,数量

2.分离型螺杆

分离型螺杆有许多种,图4-1-5所示仅其中例一。这种螺杆的特点是使已熔和未熔的物料及时分开,使未熔的物料与机筒的接触表面有所增加,从而增加吸热量。这样,不仅可以加快塑化,而且还可以使物料的温度均匀,提高产量。

分离型螺杆的结构是在一根螺杆上设置两个独立的螺槽,其中一个螺槽(主螺槽)与料斗相通,用于输入固相料,故又称固相螺槽或进料螺槽。固相螺槽的宽度,沿着螺轴逐渐减小,约在螺杆长度的三分之二处终止。另一个螺槽(称附加螺槽——与之相应的称为附加螺纹或副螺纹把熔融物料送至模头,因此它又称液相螺槽或出料螺槽。它在离加料口不远的某一点开始,并沿着螺轴逐渐变宽,并在进料螺槽终止点达到最大宽度,如图4-1-5所示。由于在两根螺纹相交的区段内进料螺槽的螺纹的螺棱高度要比附加螺纹的低些,同时进料槽又是逐渐收敛的,因此,当进料槽中的固体料与机筒内壁相接触,而产生的熔料就会越过主螺纹与机筒构成的间隙进入出料螺槽,使出料螺槽内只容纳熔料,而进料螺槽只容纳正在熔化或待熔化的物料。这样,物料与螺杆和机筒的热交换效率就会高得多,从而提高了物料塑化的均匀性。主螺杆与机筒构成的间隙除了挡住尚未熔融的物料使不能进入出料螺槽外,其另一个重要作用就是防止固体床破碎(这一点恰与销钉螺杆不同),这对消除挤出量的波动和排除物料中的气体也有一定的效果。

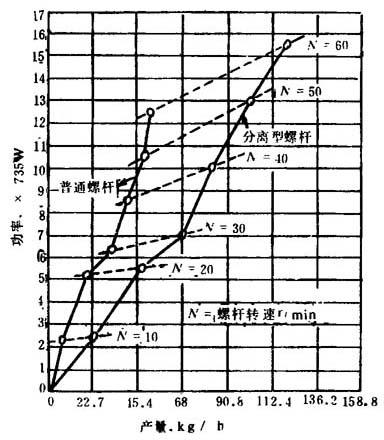

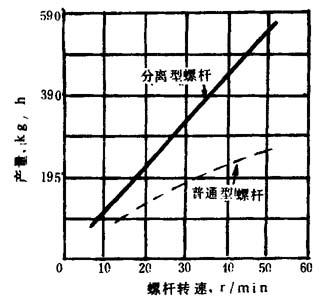

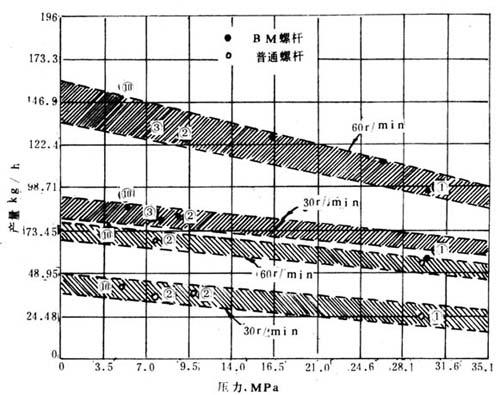

图4-1-6、图4-1-7、图4-1-8表示了直径为80mm,长径比L/D=15∶1的分离型螺杆和普通型螺杆进行聚氯乙烯电缆料试验所得结果。显然,分离型螺杆的特性比普通型螺杆好,在相同螺杆转速下产量较高,物料的单位功率消耗较低。

图4-1-6 分离型与普通型螺杆的功率和产量之间的关系

图4-1-7 螺杆转速与产量关系

图4-1-8 在两种不同转速下的产量与机头压力关系

注:机头压力变化,是通过采用不同直径的口模来实现的。圆圈内数字表示口模直径

图41-9为几种具有代表性的分离型螺杆示意图。对分离型螺杆主要参数的选择是:

①长径比L/D=18~20或稍大。

②螺棱宽度e,而在熔融段则应小些,但为了加工方便,一般取等值。双螺杆的螺棱宽度e,一般取0.05D~0.07D。

③螺槽深度和压缩比,分离型螺杆进料段的螺槽深度h1,可等于或小于普通螺杆进料段的槽深,而计量段的槽深h3可为普通螺杆的1.5倍或略小。

分离型螺杆的压缩比i,对生产聚氯乙烯制品来说,可取为1.6~2。

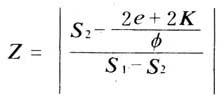

④螺距S1和S2以及主副螺纹的相交圈数为Z。从图4-1-9可知,分离型螺杆的螺纹螺距S1和副螺纹螺距S2有两种情况,即S2>S1和S2<S1。则主副螺纹相交圈数Z的计算公式为:

注:1.若主螺纹的棱宽e不等时,则式中2e应改为e1+e2。

2.式中K为主副螺杆相交的槽宽。

因此熔融段长度L2=ZS1。

⑤均化段长度L3一般取5D左右。

⑥分离型螺杆的熔融段大致上相当于普通螺杆的熔融段。加工聚氯乙烯粒料时,这段长度一般占螺杆总长的40%。

⑦主副螺纹间的深度差(即高度差)G一般取0.2~0.4mm,但也有取0.375~0.75mm的。其中直径小者取小值,直径较大者可取较大值。

G选取后还应用下式验算:

式中 F≌L·G

F——螺槽截面积

G——主副螺纹间的深度差

L——起分离作用的螺纹展开长度

这样便可保证熔料顺利分离而不会阻塞或产生缺料现象。此外,对不同物料的G值亦应有异,如对粒料和低粘度料的G值可小一些。