设备

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第300页(8748字)

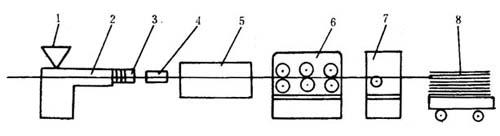

异型材的挤出设备,主要有挤出成型机、机头、定型冷却装置、牵引机以及其它附属装置等。异型制品的生产工艺流程见图

图4-6-2 异型制品生产工艺流程

1-加料斗 2-挤出成型机 3-机头 4-定型装置 5-冷却装置 6-牵引装置 7-切断装置 8-制品

(一)挤出成型机

一般生产聚氯乙烯制品用的单螺杆或双螺杆挤出成型机均可采用,由制品大小选用挤出成型机的规格。选定的方法有:

①按异型材的形状特征,参照板材及管材挤出成型用挤出成型机进行选择。

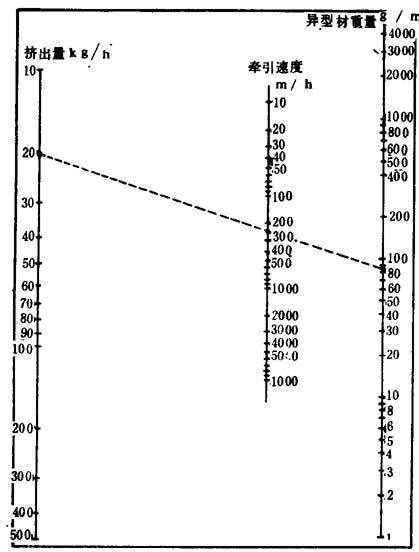

②异型材单位长度的重量、牵引速度(一般在0.5~4.5m/min范围内,壁厚的异型材牵引速度较慢,反之可稍快)和挤出量三者之间的关系见图4-6-3。如确定了异型材单位长度的重量及挤出成型机的挤出量,则从图4-6-3就可求得所需的牵引速度。例如设定异型材的单位长度重量为85g/m;牵引速度为250m/h,则连接两者的刻度点并延长至挤出量的轴线,就得出所需挤出量为20kg/h,于是即可参照标准选择挤出成型机规格。

图4-6-3 异型制品重量、牵引速度、挤出量列线图

对于硬质聚氯乙烯,特别是用粉料直接成型大规格异型材时,可用双螺杆排气式挤出成型机。

(二)机头

1.对制品设计要求

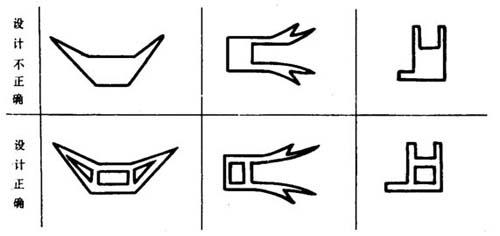

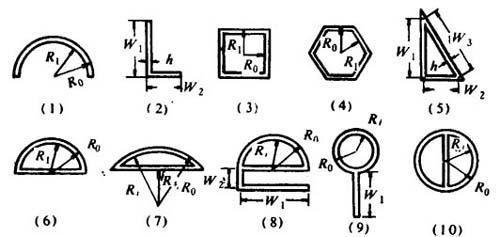

异型材的截面积形状各种各样,为保证制品质量和成型的可能性要注意下列几点。

①截面、壁厚一致的异型材挤出较顺利,但壁厚相差较大的制品,则应使壁厚尽可能修正至相近,如图4-6-4所示。根据经验,最大壁厚应不超过最小壁厚的1.5倍。

图4-6-4 壁厚修改举例

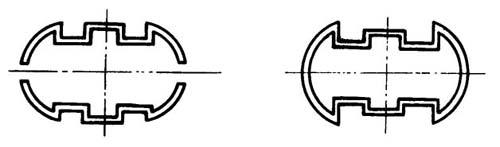

②无论内筋、外筋或表面突出都应短而薄,一般筋的宽度比壁厚约小20%,突出的高度不大于壁厚,如图4-6-5所示。

图4-6-5 中空异型的筋突出

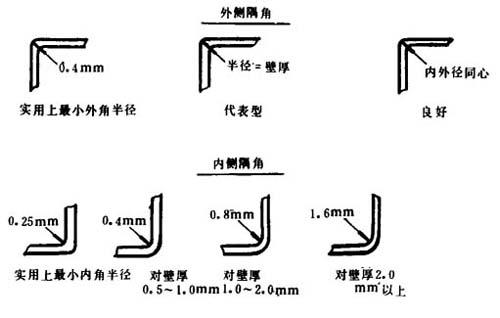

③隅角处应按异型材厚度用圆弧过渡,以免应力集中,见图4-6-6所示。

图4-6-6 内外侧隅角

④异型截面应尽可能设计成对称形,这对壁厚不等或外侧有筋的异型截面尤为重要,以便保证产生的应力对称平衡,才不致使截面歪斜。对于一般非对称的异型截面,如有可能,可将两个或两个以上制件组合成对称形状一齐成型,而后再切开。这样,可以改善加工性能并提高质量,如图4-6-7。

图4-6-7 装饰条切断举例

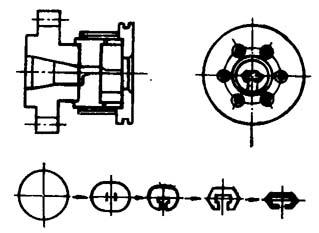

2.机头类型

按机头内熔体流道的变化,有如下两种基本结构。

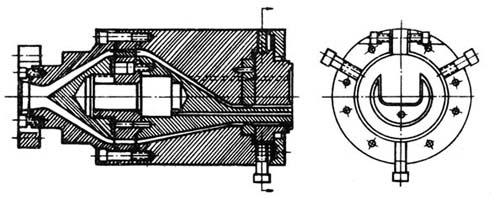

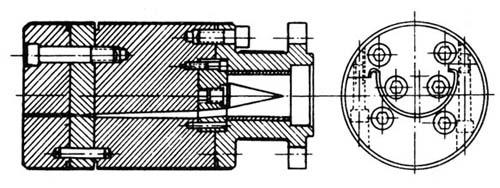

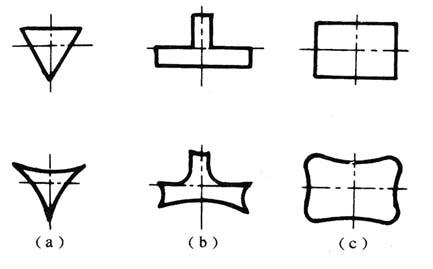

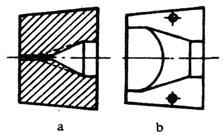

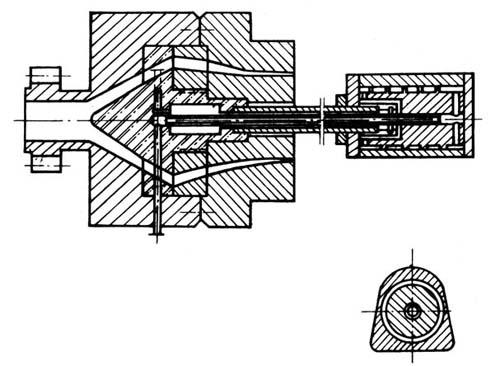

①流线型机头 其中又分阶梯式和整体式两种,分别如图4-6-8,图4-6-9所示。流线型机头流道无死点,消除了容易招致热分解的部位,所以硬聚氯乙烯异型材的挤出大多采用流线型机头。

图4-6-8 阶梯式流线型机头

图4-6-9 整体式流线型机头

②板型机头 板型机头见图4-6-10所示,虽有结构简单、调整安装容易等特点,但对硬质聚氯乙烯挤出的成型容易产生局部过热分解,以致影响生产周期。

图4-6-10 板型机头

3.机头流道

挤出异型材的机头,从入口到模唇之间的截面形状变化很大,一般将机头流道分为三个部分:流入部分、过渡部分和成型部分。就管型机头来说,其过渡部分的流道形状因与成型部分相似,故对过渡部分的流道无特殊要求。但对截面形状复杂的异型材机头来说,过渡部分的流道截面就必须考虑阻力平衡,否则会造成口模各点的出料速度不一。

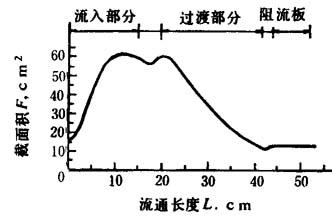

为了取得熔体合适的流道,可先按挤出量来估算在流入、过渡、成型三个部分流道的熔体流速,这三者之间的流速应该是流入部分最小,成型部分最大,过渡部分则必须处于两者之间且向挤出方向逐渐增大。熔体流速与流道截面积成反比。根据图4-6-9,整体式流线型机头的流道截面积和熔体流速与流通长度的关系分别如图4-6-11和图4-6-12所示,因此熔体的流动情况可由过渡部分流道的长度及截面的变化来进行调整。

图4-6-11 流道截面积和流通长度的关系

图4-6-12 熔体流速与流通长度的关系

过渡部分截面变化的设计有理论和经验两种方法。

①按理论方法 将流道截面的任意轮廓换算成当量圆,研究当量圆半径的变化;画出过渡部分的纵截面图,连接最大截面积与最小截面积之间流道的外侧壁,纵截面的外侧壁与机头轴线应构成小于30°的角。

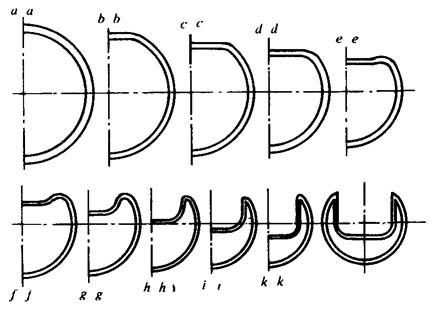

过渡部分流道的截面变化举例,如图4-6-13,图4- 6-14、图4-6-15所示

图4-6-13 过渡部分截面变化举例

图4-6-14 流道截面变化

图4-6-15 流道截面变化

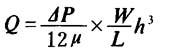

②按经验方法 按上述理论方法设计的过渡部分截面,由于熔体表观粘度在流道内变化等各种因素,并不能取得最佳状态。因此通常对于过渡部分流道截面的设计和配置都根据实践经验,而后用试差法加以修正。流道的修正应逐步进行,以便绘制修正曲线(如用纵座标表示模头的变化,横座标表示截面变化)而用外插法求得修正数值。此外,修正时还可利用流动公式,例如熔体通过狭长矩形截面的流道时,如按牛顿流体的流动,其流量Q为

式中 W——流道宽度

L——流道长度

h——流道深度

△P——流通内压力降

μ——液体的粘度

从式中可以看出,流量Q正比于流道深度的三次方,反比于流道长度,故修正流道深度比修改流道长度的效果明显。

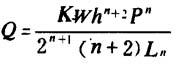

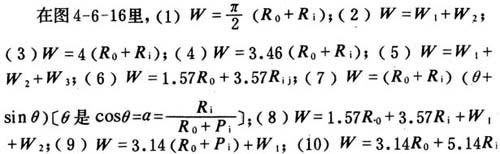

4.模唇设计

大部分异型材模头都可以看作是宽而薄的模口和环形流道的组合。如果模唇间隙一样,物料的流动就可看作一维流动(流动速度按一个方向变化),其压力—流量的关系可用下式表示:

式中 Q——流量

P——压力

W——狭缝模唇宽度

h——狭径模唇间隙

L——狭缝模唇长度

n——幂指数

K——流动度(是粘度的倒数)

从上式可以看出,上述各种形状的流道厚度h既然相等,故模口各点自内至外的流道的长度如果相等,则各点的挤出量就可相等。

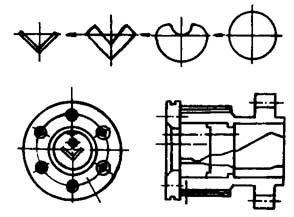

图4-6-16 模唇厚度相同的一维流动机头组合

另外,如果异型材模头的厚度不均,则其中的流道就不是上面所说的情况,物料在其中的流动也不是一维流动。对于这些机头的设计是非常复杂的,其主要原因是:

①模唇内有层流流动,口模截面上各点的流速不一致。

②熔融料有粘弹性。

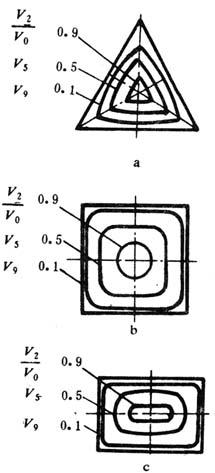

由于这些原因,模唇和制品截面积形状就不一致。图4-6-17表示出口模截面上各点流速分布的情况,可以看出越接近模壁和隅角的料流动越慢,这是由于受到两邻接面的影响。此外也受到熔融料粘弹性影响。这些影响随着剪切速率增加而增大,而各等速线之间距离越小剪切速率越大,结果使挤出物截面不与口模截面相同而且还会具有圆滑的形状。因此,为了获得所希望形状的异型制品,有必要修改模唇尺寸以抵消层流流动的速度分布及熔融料的粘弹性所产生的影响。

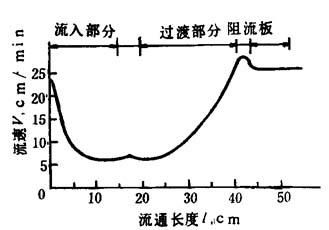

图4-6-17 各种截面速度分布

(1)截面形状修改 在图4-6-17(a)表示正三角形截面积的速度分布,如修改为图4-6-18(a)那样的截面形状,由模唇挤出的型坯在拉伸时,流出速度慢的部分由于受到比较大的拉伸而缩小,大致可以获得近似正三角形的形状。但是由于拉伸的不平行使制品内部产生变形。

图4-6-18 截面形状的修改

(2)流道长度的修改

如图4-6-19所示,把矩形流道的长度修改为中央长、两端趋向短,以减少四个隅角的阻力,物料在其中的流速可以得到调整而使出口流速趋向均匀一致,型坯截面只可受到同样拉伸,这样,可不会发生象截面形状修改那样的内部变形。

图4-6-19 流道长度的修改

(3)阻流装置

如果能在模唇与过渡部分之间设置阻流装置(参见图4-6-9)而使该处截面比模唇截面小30~60%,则料流也可通过阻力的调整而可部分地修改流动。

上述三种修改方法在实际上单独使用的很少,一般都以一个修改方法为主,而以其它方法为辅,相互配合使用。

(三)辅助装置

1.定型冷却装置

从机头挤出的型坯,其形状与尺寸只与制品要求的相近,必须经过定型冷却方能获得所需的制品形状与尺寸,而且还决定着制品的质量。

(1)定型冷却装置分类

按定型方法分为下述五种。

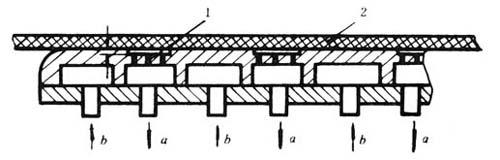

①板式定型 这种定型冷却是使制品连续通过截面顺次变小的各金属板孔面而得到的。型坯通过金属板时,截面的尺寸收缩而长度上却发生拉伸。通常第一块板的板孔形状和尺寸对拉伸比影响最大。此板孔尺寸一般按比机头拉伸比少10%来确定,例如机头拉伸比为1.2,则第一块定型板孔尺寸按1.2-1.2×0.1=1.08的拉伸比尺寸来定。第三、四块定型板的尺寸比第一块定型板孔尺寸略小。

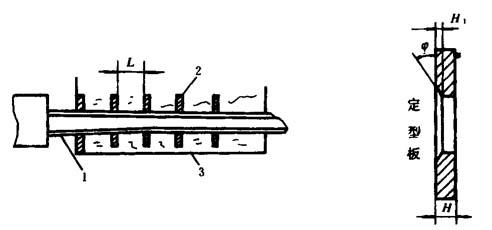

定型板是放在水槽内的,由导轨支承并能在导轨上移动定位,以适应制品拉伸或截面收缩的调整。定型板一般是五块,见图4-6-20所示。前三块是转变形状或大小;后两块则是防止因收缩所能产生的翘曲或扭曲。图4-6-20中各板结构尺寸见表4-6-1。

图4-6-20 板式定型冷却

1-制品 2-定型板 3-水槽

表4-6-1 定型板结构尺寸范围(mm)

②定型套定型

这种定型法与管材挤出中所用的相似,共分为以下两种。

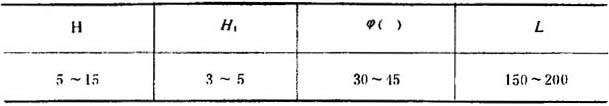

a.加压定型 加压定型时,先用塞子在出料的一端将挤出物中空部分塞紧而密封,然后通过支脚架和模芯所开设的通道送进空气,使挤出物以膨胀的形式进入定型套,并迫使型坯贴着定型套内壁而冷却定型见图4-6-21所示。

图4-6-21 加压定型套定型冷却

1-塞子 2-电磁铁芯 3-电磁磁吸

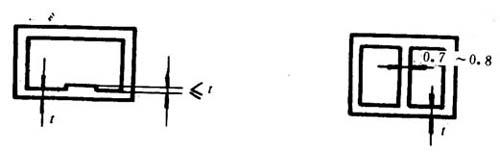

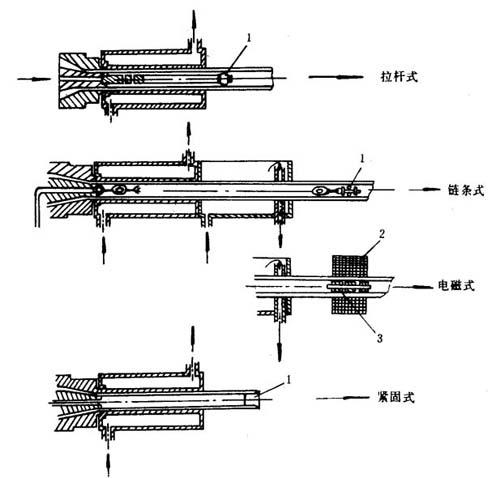

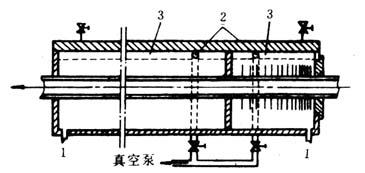

b.真空定型 真空定型套如图4-6-22所示。套的进口区只对型坯冷却。当型坯通过真空定型套真空区段时,型坯外围就处于负压,于是中空部分的大气压力就会使型坯贴在真空定型套内壁,而使其尺寸符合要求,以后的冷却区是使型坯进一步冷却的。型坯截面应比定型套入口截面稍大,这样,型坯通过时即能利用型坯本身而将真空区密封,防止泄漏。进口区段的冷却作用是使型坯具有一定的刚度,以免真空吸口被堵住。入口处要有足够大的圆滑斜面以利型坯的导入。

图4-6-22 真空定型套定型冷却

定型套内也有两个或两个以上真空区的。对于大截面的异型材,为了提高真空区的空真效果,也可在真空区壁设一凹槽,从而使其成一个整体真空区(如图4-6-23)。真空孔是分排开设的,孔径视制品壁厚而定,一般在0.5~1.5mm,最大也不宜超过壁厚的 ;孔距为3~5mm;每个真空区宽10~30mm。在制品隅角及带筋处可适当增加孔数。真空度应根据材料性质而定,一般控制在600~700mmHg左右。

;孔距为3~5mm;每个真空区宽10~30mm。在制品隅角及带筋处可适当增加孔数。真空度应根据材料性质而定,一般控制在600~700mmHg左右。

图4-6-23 整体真空室

a-接真空泵 b-接冷却水

1-真空孔 2-产品

③浮动芯棒定型 把内部设有冷却装置的浮动芯棒固定在模芯上,见图4-6-24,使被挤出的型坯贴着芯棒表面定型冷却,即为浮动芯棒定型。由于冷却介质必须通过模芯而流入浮动芯棒,因此与模芯连接的面应进行隔热,以防模芯温度下降,导致挤出困难。

图4-6-24 浮动芯棒的定型

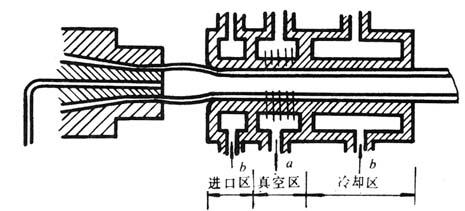

④真空水槽定型 型坯通过设有定型板的真空水槽(见图4-6-25)时,由于型坯内外只有压差,所以也能得到定型与冷却效果。真空水槽的入口是型坯本身堵住的,出口则应用橡胶密封。

图4-6-25 空真水槽定型

1-冷却水入口 2-冷却水出口 3-真空

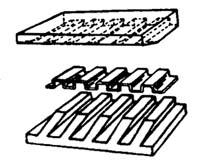

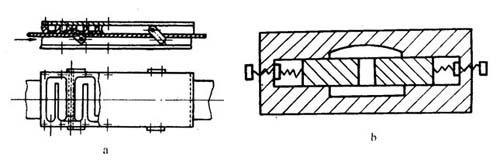

⑤滑动定型 分固定式和伸缩式两种,前者采用具有固定模槽的定型模,见图4-6-26,后者则采用具有可以自动变更模槽大小的定型模(见图4-6-27),所以后者能适合由于工艺条件的变化而改变的不同规格的制品。伸缩式滑动定型分自重式〔见4-6-27(a)〕和弹簧式〔见4-6-27(b)〕滑动定型。

图4-6-26 固定式滑动定型

图4-6-27 伸缩式滑动定型

a-自重式 b-弹簧式

使用滑动定型时,通常定型模入口必须有一定斜度,以便型坯的导入,同时在型坯进入定型模前必须预先用水浴或其它方法使其冷却,以便型坯表面具有一定的刚度。滑动定型型坯预冷却装置见图4-6-28所示。

图4-6-28 滑动定型型坯预冷却

1-型坯 2-水浴 3-托板

整个定型模的宽度和长度上交错设有冷却和真空区,冷却水是强制循环的,借以加强冷却效果,免使模内某一部位产生过热而造成粘模。

(2)定型冷却模截面设计

制品离开定型冷却装置后还会收缩,为了保证异型材外形尺寸,定型模出口尺寸必须比异型制品尺寸约大1.5~20%。

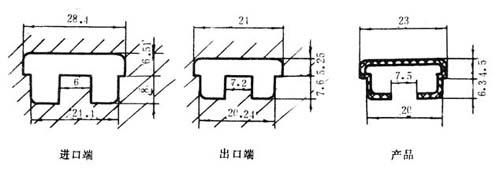

定型模从入口到出口的截面应连续逐渐减少,以适应在牵引和定型时制品截面的变化,并从而使异型材能与定型模壁之间有最好的接触而取得良好的冷却定型效果。图4-6-29表示出窗帘拉条以及其所用定型模进出口的截面尺寸。

图4-6-29 窗帘拉条定型模与成品截面尺寸

(3)定型冷却装置选择原则

定型套定型是异型材挤出中用得较多的一种。滑动式定型只适合敞开异型材的定型;芯棒内冷定型最适合异型管和简单的中空异型制品的定型。

2.牵引机

牵引机是异型材挤出的主要辅助装置之一。

(1)对牵引机的要求

牵引机应符合如下的要求:

①牵引力均匀一致,一般牵引电动机功率为0.5~2kW左右。

②牵引机能在较大范围内无级变速,并能稳定地调节牵引速度。

③夹持装置应能灵活调节和易于更换,以适应各种规格的异型制品生产。

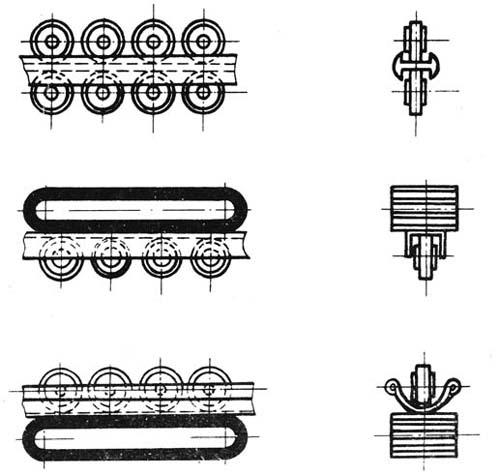

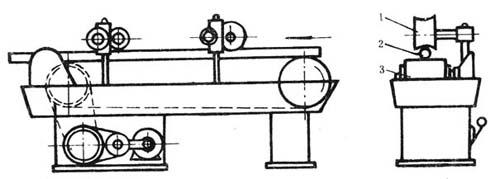

(2)牵引机分类

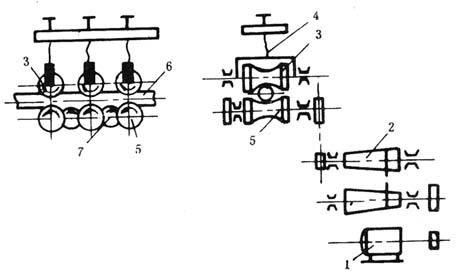

①滑轮式牵引机 滑轮式牵引机见图4-6-30,通常有2~

5对牵引滑轮,滑轮直径在50~100mm之间,上轮可上下调节。为了增加摩擦力,滑轮表面常有橡胶覆盖层。此种装置的牵引力较小,一般只用于小型异型材的生产。

图4-6-30 滑轮式牵引机

1-电机 2-变速器 3-上牵引辊 4-丝杆 5-下主动牵引辊 6-型材7-传动辊

②履带式牵引机 履带式牵引机一般由两条或两条以上的履带组成,见图4-6-31。此种装置的牵引力大,夹紧面积大,牵引制品的变形小。为了适应各种异型材的成型,装置中履带可以改为滑轮,参见图4--6-32。但是,履带式牵引机结构复杂,履带维修困难。

图4-6-31 履带式牵引机

图4-6-32 履带改装方式

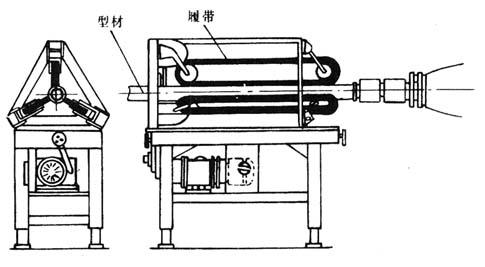

③传动带式牵引机 传动带式牵引机与履带式牵引机结构相似,见图4-6-33。采用传动带(一般用橡胶作传动带)牵引时牵引力较小,但维修方便。

图4-6-33 传动带式牵引机

1-压辊 2-型材 3-橡胶带

①橡胶辊式牵引机 此种装置由一对或几对橡胶辊组成,与滑轮式牵引机结构相似,牵引力较大,且适合宽度较大的板状异型制品牵引。

(3)牵引机选择

牵引机型式的选择应根据异型材形状、大小以及树脂性质等决定。下表是简单牵引机的规格,可供参考。

表4-6-2 牵引机规格