注射成型机

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第352页(7027字)

(一)注射成型机的分类

1.按塑化方式分类

注射成型机按塑化方式可分为柱塞式和螺杆式两类。

(1)柱塞式注射成型机

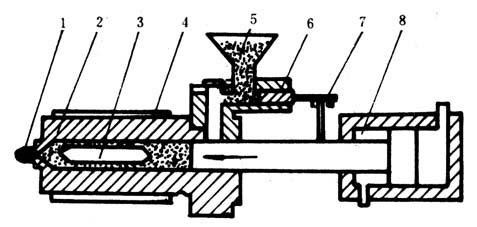

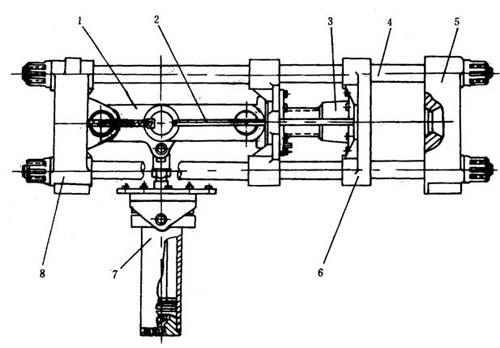

柱塞式注射成型机的注射装置主要由一个加热料筒和一根可在料筒内作往复运动的柱塞组成(图5-1-2)。可用人工加料,也可用计量装置自动加料。柱塞前进时将新料推入料筒并将熔料注入模具型腔。

图5-1-2 柱塞式注射成型机

1-喷嘴 2-料筒 3-分流梭 4-电热板 5-料斗 6-加料计量装置 7-柱塞 8-注射油缸

柱塞式注射成型机的结构简单,操作方便,运行稳定。但是,由于其结构特征而存在一些明显的缺点:

①熔融料的温度不均匀:柱塞式注射成型机料筒内塑料熔融塑化所需的热量主要来自料筒外的加热源,塑料在柱塞式料筒内获得的热量几乎完全依靠热源通过料筒对塑料的热传导。这样,料筒内的塑料就会出现明显的温度梯度,即料筒中心的料温总是低于近料筒壁处的料温。当柱塞推动时,熔料在料筒中心处的料流速度又总是大于筒壁处的料流速度。所以柱塞式注射成型机射出的熔料各点温度是不均匀的。

②生产能力的提高受到限制:注射成型机的生产能力决定于它在单位时间内所能塑化塑料的量。这一量与单位时间内所能给予单位重量塑料的热量成正比。众所周知,柱塞式注射成型机是圆柱形料筒,容积相等时,料筒的直径减小,受热的比表面越大,则单位时间内所能塑化的塑料量越大。但是圆管的直径小时必须以增加料筒长度为条件。由于减小直径和增大长度都会增大塑料在料筒内流动的阻力,所以要增大柱塞式注射成型机的生产能力,在传热和流动方面是有矛盾的,从而使生产能力的提高受到限制。

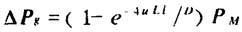

③注射压力损失大:柱塞式注射成型机注射时的压力损失可分成固体段和熔体段两部分。

固体段压力损失。

熔融段压力损失(1)

总压力损失

式中 u——固体粒料与料筒壁的摩擦系数

PM——推动固体段的压力

L1——固体段长度

L2——熔体段长度

D——料筒直径

R——料筒半径

m——表征熔体流动特性的常数(1≤m≤4)

k——流动系数

q——熔体在料筒中的容积流率

柱塞式注射成型机的压力损失主要在固体段,几乎占塑料在料筒内总压降的80%。

(2)螺杆式注射成型机

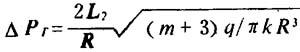

螺杆式注射成型机主要由一个料筒和一根既可以转动又可作往复运动的螺杆组成。螺杆式注射成型机的注射装置如图5-1-3所示。预塑时,螺杆不停地转动并后退,此时料斗内的塑料即被送入料筒,塑料进入料筒之后,依靠料筒的传导热量及螺杆在料筒内转动产生的剪切热量熔融塑化。已经熔融的塑料连续不断地通过后退螺杆的头部进入料筒前端,当螺杆退到预定位置的行程开关时即停止转动。最后,螺杆受注射油缸油压的作用向前推动,熔料以较高的速度通过喷嘴被注射到模具型腔中,螺杆在轴向移动时是停止转动的。

图5-1-3 螺杆式注射装置

1-螺杆 2-料筒 3-料斗 4-传动装置 5-计量装置 6-注射油缸 7-底座 8-支点 9-注射座移动油缸

螺杆式注射成型机与柱塞式注射成型机比较有如下优点:

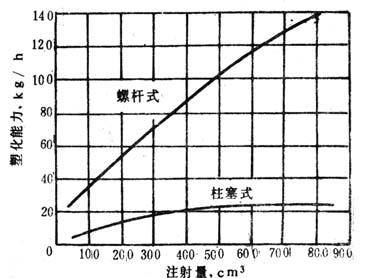

①由于螺杆对塑料进行翻动,所以塑化比较好,熔料温度比较均匀,其塑化能力比相同容量的柱塞式注射成型机高约2~5倍(图5-1-4)。

图5-1-4 螺杆式注射机与柱塞式注射机塑化能力的比较

②如前所述,螺杆式注射成型机注射时附在螺杆上的固体料的阻力并不大,所以注射时的注射压力损失小。故此用相等的注射压力注射时,在螺杆式注射成型机上就能生产壁厚较薄,流程较长和外形比较复杂的制品。

③便于调换不同品种和不同色泽的塑料,耗料省且速度快。

④可在塑料中直接拌入颜料染色,所得制品色泽均匀,性能良好。

⑤由于塑料在螺杆式注射成型机料筒内停留的时间比在柱塞式注射成型机少,更由于受热均匀不易产生局部过热,因此有利于热敏性塑料(如聚氯乙烯)的成型。

近年来,排气式注射成型机发展很快,采用者已日渐增多。这种注射成型机能排除熔料中的水汽、挥发性气体和分解产生的气体,从而提高制品质量。原料一般不必烘干可直接成型。

目前,除注射量在60g/次以下的小型注射成型机外,几乎全部采用螺杆式注射成型机。

(3)其它形式的注射成型机

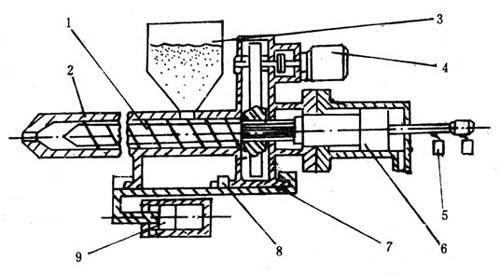

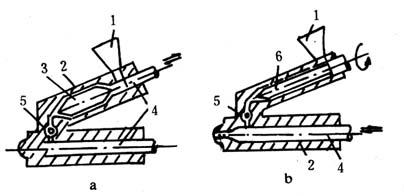

除柱塞式和单螺杆注射成型机外,还有双螺杆注射成型机,以及将塑化与注射分立的注射成型机(图5-1-5)。图5-1-5(a)是相当于两个串接而成的柱塞式注射装置,粒状塑料先由预塑料筒注入注射料筒,然后再将熔料注入模腔内。这种装置对柱塞式注射成型机的性能有所改善,制品质量也较好。但在提高注射量方面仍受到一定限制。目前主要用作小型高速(连续)注射装置。图5-1-5(b)是装有螺杆式预塑装置的柱塞式注射成型机,相当于在原柱塞式注射装置上加一台将塑料塑化用的单螺杆挤出喂料机。粒料先由螺杆预塑装置塑化,塑化后的熔料经单向阀挤入注射料筒,当料量达到要求时,螺杆停止转动,柱塞即行注射。这种装置的优点是塑化能力大,在注射过程中注射速度和压力均较稳定,故目前在大型高速注射装置方面应用较多。缺点是柱塞和料筒的配合要求较高,熔料在单向阀处容易产生滞流和分解。

图5-1-5 塑化与注射分立的注射成型机示图

1-料斗 2-料筒 3-分流梭 4-柱塞 5-单向阀 6-螺杆

2.按外形特征分类

注射成型机按外形特征可分为:①卧式注射成型机;②立式注射成型机;③角式注射成型机;④多模旋转注射成型机。这几种注射成型机的比较见表5-1-1。

表5-1-1 几种注射成型机性能比较

塑料注射成型机目前以卧式最为普遍,发展最快。卧式注射成型机操作控制方便,性能稳定可靠,易于维修保养,可利用重力作用实现塑料制件的自动脱模,自动加料装置不复杂,从而使生产设备简化。

立式注射成型机结构紧凑,占地面积小,大多是小型注射成型机,塑件的自动脱模必须使用机械手。

角式注射成型机的优缺点介于卧式和立式注射成型机之间。这类注射成型机占地面积较卧式小,但较立式大,设备高度则较卧式高而较立式低。表5-1-1角式类型的注射成型机,制品的进料位置通常在模具的合模面上,因而浇口均开在制件的侧边,制品中心无浇口痕。表5-1-1角式类型的注射成型机的进料位置与卧式注射成型机相同,但料筒与喷嘴成直角,易形成死角而影响产品质量,注射时压力损失也较大。

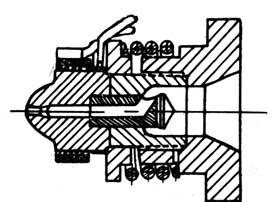

多模旋转式注射成型机适用于生产冷却定型时间长、嵌件多、需辅助时间多及大批量的塑料制品。在此基础上,近年又出现了一种多模旋转高速挤注成型机,实际上它是将注射成型机改为挤出成型机,在螺杆高速旋转时将熔料挤入塑模,然后转换一副模具,再行挤注。这种设备主要用于泡沫鞋的生产,其挤注量是由鞋模的溢料阀控制的,当溢料阀被熔料顶起时,控制系统立即动作,挤注停止并能换一副模具。为了减少喷嘴处的溢料损失,可采用自锁式喷嘴(图5-1-6)。

图5-1-6 自锁式喷嘴

(二)注射成型机的结构

注射成型机通常由锁模系统、注射系统,以及液压和控制系统三个系统组成,现分述如下。

1.锁模系统

在注射成型机上启闭模具,锁紧模具和顶出制件的机构彼此关联,总称锁模系统。

注射成型机的锁模系统主要包括:定模板、动模板、拉杆、合模油缸及连杆机构,启闭冲程调节装置,启闭速度调节装置,顶出装置等。

锁模系统在注射成型机上的作用有:①操纵模具的启闭;②在注射和冷却阶段能将模具牢牢地闭紧;③操纵附加的脱模机构顶出塑料制件。

锁模系统中锁模力通常是由液压油缸或由受合模油缸控制的肘杆提供的,两种装置分别见图5-1-7及图5-1-8。

图5-1-7 单缸直压式液压合模装置

1-合模油缸 2-后固定模板 3-动模板 4-拉杆 5-模具 6-前固定模板 7-螺母

图5-1-8 单曲肘液压机械式合模装置

1-连杆机构 2-顶出杆 3-调距螺母 4-拉杆 5-固定模板 6-动模板 7-合模油缸 8-后固定模板

一个完善的锁模装置应符合下列三项基本要求:

①有足够的锁模力,在注射阶段能承受熔融塑料的静压力,以保证模具不开缝。

②有足够的模板面积、模板行程和模板间距,以适应成型不同规格制品的要求。

③模板的各种动作必须适应成型工艺的需要。为提高设备生产效率、保证模具安全启闭以及使塑料制品能平稳地顶出,闭模动作应先快后慢,而启模动作应先慢后快,并在最后阶段再慢。

2.注射系统

注射系统是注射成型机的主要组成部分,其作用是使塑料熔融塑化,并在螺杆(或柱塞)的推动下,以很高的压力和较快的速度注射入模。

注射成型机的注射系统主要包括:料筒及加热器、螺杆(柱塞式注射成型机则为柱塞和分流梭)、喷嘴、加料装置、注射油缸和预塑电动机(或油电动机)等。

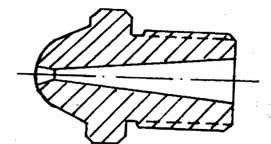

注射系统的主要部分是料筒和螺杆(或柱塞和分流梭)。这一系统的作用是当螺杆(或柱塞)向前运动时,将料筒内已经塑化好的塑料推出喷嘴(图5-1-9)而注入模具,并且要能承受注射时的高压。螺杆(或柱塞)的运动都应能操纵自如。

图5-1-9 直通喷嘴

注射成型中,塑料是在料筒内受热熔融和塑化的,所以料筒有双重作用,一是前面所说的在注射系统中所起的作用;二是在加热过程中起传热从而使塑料熔融塑化的作用。料筒外部都有加热装置(最常用的是电加热),按设备大小不同常分为2~6个加热区,每个区的温度均能单独调整和控制,以达到工艺特定的要求。为增进传热的效果,柱塞式注射成型机料筒的前部常设有分流梭。应指出,螺杆式注射成型机使塑料熔融塑化的热源除料筒外部的电热外,还有来自塑料内部产生的剪切摩擦热,促使塑料更快和更均匀地塑化,这是螺杆式注射成型机胜于柱塞式注射成型机的突出优点之一。

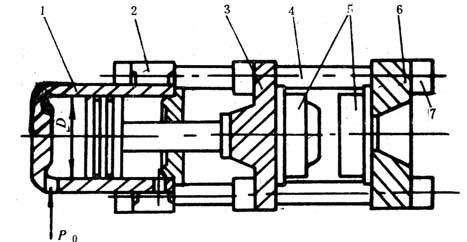

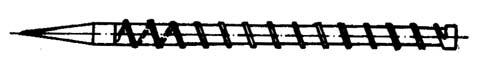

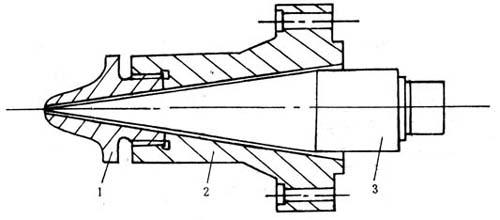

注射成型机中适宜加工聚氯乙烯的螺杆是一种等距不等深的满螺纹螺杆(图5-1-10)。长径比为10~15,压缩比为2~2.5,螺杆前端无止回环,端部作成圆锥形(图5-1-11),而不宜作成平头或圆头。螺杆圆锥头与机头套筒和喷嘴间的间隙宜小,约为0.20~0.25mm,以避免聚氯乙烯的分解。

图5-1-10 用于聚氯乙烯注射成型的螺杆

图5-1-11 喷嘴头结构

1-喷嘴 2-机头套筒 3-螺杆头

3.液压系统和控制系统

为保证按预定的工艺条件(温度,压力,时间,速度等)和按动作程序准确地工作,注射成型机均设有动力和控制系统。

注射成型机的动力系统通常都采用液压系统,同时它也能对注射成型过程的动作进行控制。液压系统主要由电动机、油泵、高压管路、阀门、定时器、滤油器、冷却器等组成。

液压系统的油路分主油路和控制油路。主油路的主要功能是为注射和启闭模动作提供大流量的压力油。控制油路的主要功能则是通过细小的油管及换向阀等液压元件并与电控系统协调动作,共同控制大流量压力油的流向,以保证注射成型机按预定的程序准确运行。

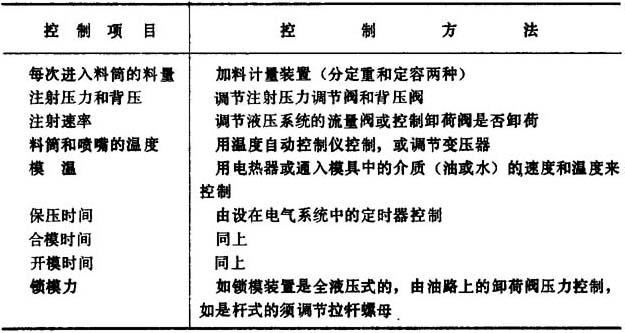

注射成型机上的控制系统随着机器制造的情况而异。从一般要求来说,大约有表5-1-2所列的9种。

表5-1-2 注射成型机的控制系统

注射成型机的操作有点动、手动、半自动和全自动四种方式。

①点动(又称调整) 揿下电钮时注射成型机作相应的慢速动作,松开按钮动作立即停止,可将注射座和模板停在任意位置。这种操作主要用于拆装模具、料筒和螺杆,以及检修机器等。

②手动 揿下按钮可使注射成型机按预定的速度、压力完成某一动作。必须注意,在一个动作尚未完成之前,不可揿其它动作的按钮(预塑除外)。这种操作多用于试模和生产的开始阶段,或采用自动生产有困难的产品。

③半自动 关闭安全门,工艺过程的各个动作即依照预定程序自动进行,直到启模。但操作者必须重新关闭安全门才能开始第二个周期。这实际上是将一个注射成型周期的动作实现自动控制。这种操作方式可减轻劳动强度和避免手动时误动而造成的事故。这是生产中经常采用的一种操作方式。

④全自动 注射成型机的生产过程全部实现自动控制,即在半自动的基础上,在产品顶出脱模后能自动闭模而开始第二个周期的动作。为保证全自动生产过程安全可靠,需要有多种辅助装置,主要有:成品计数装置,模内异物检测装置,模具自动脱模机构,自动喷洒脱模剂装置,模温调节装置,自动加料装置和检测报警装置等。这种操作方式可一人看管多台设备。若采用电子计算机则可将全车间机台集中控制,进行全自动生产。但群控全自动生产受到某些因素的限制,例如有嵌件尤其是多嵌件的制品就难以采用这一方式。