配方及工艺条件

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第397页(3659字)

(一)配方

1.配方设计要求

作为注射成型的物料,应能满足以下几点要求:热稳定性好、流动性好、收缩性小和脱模方便等。因此对配方中所用的各种原料就须选择,现分述如下。

(1)树脂

通常都选用平均聚合度为720~850(即SG-4型及SG-5型树脂)的疏松型树脂。聚氯乙烯聚合度与流动性的关系见图5-2-4。

图5-2-4 PVC平均聚合度与流动性的关系

注:1.采用高压式流动测定仪荷重300kg,升温速度3C/min

2.配方

聚氯乙烯 100

有机锡 3

硬脂酸丁酯 1

(2)稳定剂

常用的稳定剂为有机锡、无机铅系和金属皂类等。金属皂类稳定剂由于热稳定性差,不宜在硬质聚氯乙烯中使用,只有在无毒的医疗制品上使用。无机铅系稳定剂的突出优点是价廉,但成型性及制品外观质量都较差,有机锡则相反,所以必须按具体情况进行选择。实践证明,以二盐基苯二甲酸铅作为硬聚氯乙烯塑料的稳定剂比较好,其收缩性和加工温度都比较低,能够适合许多制品的需要。

(3)润滑剂

在注射成型过程中,物料的内摩擦以及物料与机筒壁和螺杆等的摩擦都会产生热量,从而有可能使树脂温度上升而引起降解。加入润滑剂可减少摩擦并提高流动性,但它的配比必须根据实验的验证,用量过少时,往往得不到效果,甚至还会起相反的作用,过多时,不仅对工艺操作不利而且还会损害制品质量。例如以硬脂酸或石蜡为润滑剂时其加入量一般约0.5~1份,过多时常会使制品产生脱皮等现象,特别在浇口附近会出现剥层。

(4)填料

由于硬质聚氯乙烯塑料制件的收缩性较大,严重影响到组合性的装配,因此常在配方中加入定量的填料(用量为1~10份)以改善其收缩性,并有利于嵌件的取出。常用的填料是碳酸钙、钛白粉和硫酸钡。以钛白粉作填料时,常会提高塑料的流动性及冲击强度,但易粘模,如用碳酸钙,则制品的表面光洁度就会稍差一些。

(5)其它

硬质聚氯乙烯注射成型的关键是流动性和热稳定性,为此,除了须考虑前述各点以外,也可在塑料中加入其它合成树脂来提高它的流动性及热稳定性,常用的有EVA、ABS、MBS和氯化聚乙烯等。现以在聚氯乙烯树脂中加入不同用量EVA为例来说明其对流动性的影响,见表5-2-2。

表5-2-2EVA的不同含量对流动性影响

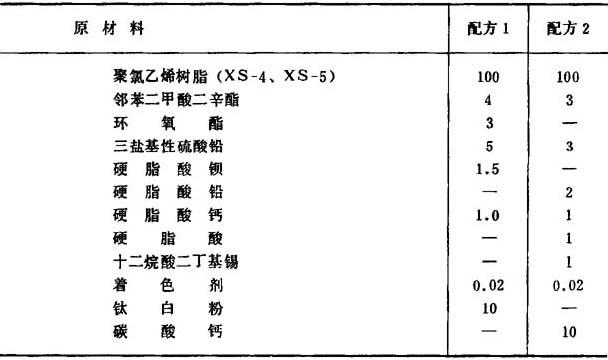

2.常用配方举例

表5-2-3 配方举例

(二)工艺条件

1.影响制品质量的因素

在硬质聚氯乙烯塑料注射成型过程中,影响制品质量的主要因素是:粒料中水分、注射温度、注射压力、背压、注射速度和模具温度。

(1)粒料中的水分

如果粒料含有水分,则制品表面就会缺乏光泽并产生银纹,从而降低制品的力学及电性能。为此,物料应在成型前先在30~60℃真空下进行充分干燥。

(2)注射温度

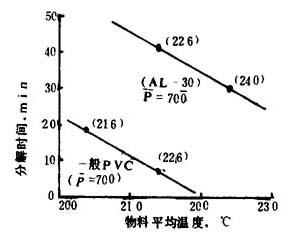

众所周知,熔料粘度较低时成型容易。从图5-2-1可见,硬聚氯乙烯在加工温度范围内的流动性能比其它塑料的加工温度范围内的流动性差得多,说明它比其它塑料难于成型。当然注射时的熔料剪切速率与表观粘度关系较大(见图5-2-5),但超过临界剪切速率,会导致熔体破裂,影响制品质量。此外,即使在加工温度范围内,温度也不能偏高,更不能使其处于高温的时间过长,否则均易引起降解(见图5-2-6),从而影响制品的质量。加工时料筒的温度一般控制在160~190℃左右。应该指出,熔料进入模具时,因为摩擦生热和冷却的关系,其温度会上下波动。在注射过程中温度变化的曲线可见图5-2-7,从图中可以看出,点4的温度可高于点3的温度,也就是物料在模内温度可以高过它在料筒内的温度。这点应该注意,点4的温度必须控制在分解温度以下。

图5-2-5 剪切速率、温度与表观粘度的关系

图5-2-6 物料温度与分解时间的关系

图5-2-7 注射过程中的温度变化

1~2-物料在料筒内的升温 2~3-塑化后的物料温度 3~4-通过喷嘴和流道,注入模内,因高速流动而产生的摩擦热使熔料温度继续上升使熔料温度继续上升 4~5-定型冷却 5-脱模

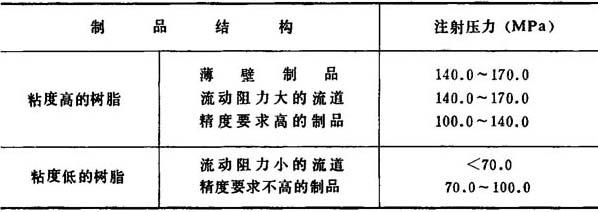

(3)注射压力

注射压力的大小,会直接影响制品的密实性与收缩率。压力太低时,制品收缩率变大,压力超过锁模力时则产生溢料,并且容易使制品粘附在模内,而且在压力去除后(即螺杆后退),还会使制品产生轻微的膨胀,造成脱模困难。

在其它因素固定时,注射压力决定物料在注射设备中流动时所受剪切应力的大小,也就是所产生的剪切速率的大小。熔料的粘度对剪切速率是有依赖性的,所以注射厚度小和长度大的制品须用偏大的剪切速率(即偏大的注射压力),因为这样可以降低物料粘度以适合工艺的需要,但剪切速率过大会使物料在单位时间内产生较多的摩擦热量,所以必须受到限制。

注射硬聚氯乙烯所用的注射压力与制品的结构和要求有关,大体可以归纳成表5-2-4。

表5-2-4 制品结构与注射压力的关系

(4)背压

背压是在螺杆转动后退时,由液压系统在其后部所给予的压力。背压高时,由螺杆送入的物料会受到较大的摩擦而产生较多的热量,致使物料塑化均匀,如果由摩擦所生的热量过多,则常易使物料发生分解。为既保证物料的良好塑化,又避免摩擦过热,背压应控制在0.5~1.0MPa为宜。

(5)注射速度与螺杆转速

注射速度是物料充模的速度,它和注射压力与注射油泵的流量有关。成型时物料在喷嘴处摩擦热较大,为了得到光泽优良的制品常用高速注射。但硬质聚氯乙烯不能用高速注射,因此在这种场合,注射速度必须从低到高。同样,螺杆转速也不宜大,因为硬质聚氯乙烯的熔融温度较高,螺杆转速大时负荷大,容易产生热量,因此螺杆转速以控制在20~50r/min较宜。

(6)模具温度

熔料在型腔内由粘流态变为玻璃态,同时硬化成型。如模温太低则会造成熔料在模内流动阻力太大,以致不能充满型腔,或制品表面很毛糙。反之,如温度太高,冷却到脱模的时间增加,同时还会引起缩痕及变形。因此硬质聚氯乙烯的注射模温可根据制品的具体情况在30~60℃范围内变动。

2.工艺参数

由于原料、配方、产品性质和注射设备均随制品的不同而异,所以不易给出典型的成型工艺条件,表5-2-5所示为硬质聚氯乙烯注射成型工艺条件的大致范围,仅供参考。

表5-2-5 硬质聚氯乙烯注射成型工艺条件