压延机

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第426页(8019字)

(一)压延机的类型

压延机可按其具有辊筒的个数和排列方式来分类。以辊筒个数分类有:双辊压延机、三辊压延机、四辊压延机、五辊压延机和六辊压延机。目前常用的是三辊和四辊压延机。以辊筒的排列方式分类有Ⅰ型、L型、倒L型、Z型和斜Z型(也称为S型)等,其中以后三种较为常见,排列方式见图6-1-2所示。

图6-1-2 辊筒排列方式示意图

近来,又有异径辊筒的四辊压延机,如图6-1-3所示。,1号辊和3号辊的直径为900mm。这种四辊压延机可减少2号和4号辊的挠度,提高压延制品的精度。

图6-1-3 异径辊筒的四辊示意

压延机在辊筒数目和排列方式上的比较,可分别见表6-1-1及表6-1-2。

表6-1-1 三、四辊压延机对比表

表6-1-2 不同排列方式的四辊压延机的比较

(二)压延机的主要技术特性参数

1.辊筒的数目

不同辊筒数目的压延机的作用是不同的,这从表6-1-3中可看出。选用时应根据原材料的性能、成品质量,以及产量等决定。

表6-1-3 不同辊筒压延机的使用情况

2.辊筒的长度、直径和长径比

辊筒的长度和直径是压延机规格的特性参数。目前最长的为3.5m左右,但一般均为2.5m左右。长度与直径的比值称为辊筒的长径比即L/D。长径比决定所能压延材料软硬的适应性。当然,能压硬的必能兼压软的,反之则不然。根据经验,压延不同材料时所取L/D值如下:

软塑料L/D:2.5~2.7;

硬塑料L/D:2.0~2.2。

目前压延机辊筒的规格尺寸如下表举例。

表6-1-4 国内目前压延机辊筒尺寸L/D值

3.辊筒的线速度和调速范围

压延机辊筒的线速度是表征压延机生产能力的一个参数,也是表示水平高低的一个参数。辊筒在标定速度范围内是可以无级调速的。最高速和最低速的比值一般在10左右,也有少数超过10的。

使用时,辊筒的最高速度通常是根据塑料配方和工艺条件的要求来确定的,而最低速度则是根据起动和操作方便及安全来确定的

表6-1-5 压延机调速范围举例

4.辊筒的速比

速比(6)指的是压延机辊筒之间的线速度比值,也是表征压延机性能的一个重要参数。压延机各辊筒之间的速比有固定的,也有可调的。当然以可调者为好,速比的范围一般在1∶1~1∶1.5之间。

辊筒的速比作用,除了使物料在辊筒之间传递以外,其大小也影响物料在通过辊筒间隙时受到的剪切力的大小,因此能灵活调整速比的压延机,对不同配方和厚度的压延制品的适应性更强。

5.制品的最小厚度与厚度公差

压延机所能制造产品的最小厚度与厚度公差是表征压延机的精度和质量的一个参数。如以斜Z型四辊压延机来说,目前的国际水平已能使制品最小厚度达到0.05mm,最小厚度公差达到±0.0025mm。

6.压延机的电动机与驱动功率

(1)压延机的电动机

压延机中采用的电动机有交流电机和直流电机两类,前一类又分为普通和整流子两种,各种电动机的优缺点见表6-1-6。

表6-1-6 各种电动机比较

(2)压延机的驱动功率

在压延机其它技术参数给定的前提下,用固定配方的塑料生产特定规格的产品时,压机的速率就须由配在该机上的驱动功率决定。当然,这种关系是可以变换的,例如:在压延机所有技术参数(包括功率)已经确定的前提下,用特定配方的塑料进行生产有无可能或能否符合经济上的要求,则驱动功率往往是一个重要因素,所以驱动功率是一个与生产联系较多的技术参数。通用压延机所配驱动功率见表6-1-7。

表6-1-7 我国压延机标准规格驱动功率举例

(三)压延成型对辊简的要求和辊筒结构

1.对辊筒的要求

对辊筒的要求如下:

①应具有足够的刚性,以保证在规定的最大工作负荷下所产生的弯曲变形不超过允许值。

②辊筒表面应具有足够的硬度,一般应在肖氏硬度65~75,或布氏硬度540~560。

③表面应具有足够的抗腐蚀能力和抗剥落能力。

④表面应硬化处理,粗糙度到 ~

~ 镜面,壁厚应均匀一致。

镜面,壁厚应均匀一致。

⑤辊筒的材料应具有足够的导热性能。

⑥辊筒的结构和几何形状应保证在连续运转中沿辊筒工作表面全长温度分布均匀一致,并且有最大的传热面积。

⑦使用可靠,经济合理。

2.辊筒的结构

按型式分有空腔式、多孔式两种,见图6-1-4。

图61-4 空腔与多孔式辊筒示意图

图6-1-4中a为空腔式结构示意图,b为多孔式结构辊筒示意图。

空腔式与多孔式辊筒的比较见表6-1-8。

表6-1-8 空腔式与多孔式辊筒的比较

图6-1-5是斜Z型700×1800四辊压延机的多孔式和空腔式辊筒表面温度分布实测数据图。由图可见多孔式辊筒表面的温度比空腔式均匀得多。

图6-1-5 Φ700×1800辊筒表面温度分布

3.辊筒的维修

由于辊筒对制品质量的影响是直接而又是多方面的,所以对辊筒必须仔细维护,其主要方面有:

①辊筒应在运转情况下加热。当出现缺料或突然停止时,应先松开辊距并关闭加热系统,停产时也应在余料压出前松开辊距,以免辊筒表面接触而损坏辊面。

②停产、检修或不使用时,应在辊筒上涂防锈油,以免辊筒生锈。辊筒不允许露天放置,冬天车间温度不得低于5℃,以免冷凝水侵入辊筒孔洞,发生冻结,损坏孔洞。

③对辊筒升温或冷却速率的要求,在20~100℃区间每分钟约为5℃;在100~200℃区间每分钟约为1℃。

(四)辊筒的弹性变形和挠度补偿

由于压延成型制得的聚氯乙烯薄膜或硬片,即使所用辊筒是平直的,其横向上仍会出现厚度不均的现象。产生这种现象的主要原因是辊筒在压延过程中发生了弹性变形。辊筒发生弹性变形的原因在于:通过辊筒间隙中的塑料熔体的静压力对辊筒产生了推力,或称对辊筒的分离力。辊筒的受力情况见图6-1-6。

图6-1-6 辊筒受力情况

分离力的近似值,可用下式计算:

式中 F——压延分离力(kg)

η——压延时材料表观粘度(kg·s/cm2)

v——辊筒的速度(cm/s)

ω——物料在辊筒上的宽度(cm)

h0——辊筒的间隙(cm)

H0——辊筒的余料直径(cm)

r——辊筒的半径(cm)

图6-1-7 辊筒受力图解

从上式可以看出,辊筒压延的料越薄,分离力越大。表6-19列出Φ700×1800mm的辊筒在压延不同厚度薄膜受力的数值。

表6-1-9 薄膜厚度与辊筒所受分离力的关系

从一对辊筒压延塑料的情况来看,辊筒弹性变形对制品厚度(横向)造成的不均匀性,是中间厚而两边薄。显然,这种制品在卷取成卷后,中间的张力必然大于两边的张力,存放时间稍长,中间和二边的松弛情况就不会相同,这样放卷后的制品就不可能是平整的。从力学分析的结果知道,辊筒的L/D比值越大,这种现象将越为严重。为了减轻压延制品厚度不均匀的现象,对辊筒的弯曲或挠度必须给予补偿。

通常对压延机辊筒挠度补偿的方法有中高度法、轴交叉法和辊筒的反弯曲法三种。

1.中高度法

此法是将辊筒工作表面部分加工成中心直径略大于两端直径的腰鼓形,见图6-1-8所示。中心最大直径D′与两端最小直径D之差称为中高度,通用E来表示。

E=D′-D

图6-1-8 腰鼓形辊筒

图6-1-9和图6-1-10分别示出有和无中高度的辊筒压延塑料制品情况。

图6-1-9 无中高度辊筒压延塑料制品示意

图6-1-10 有中高度辊筒压延塑料制品示意

理想的中高度凸缘曲线,当然最好按薄膜压延中实际测得的辊筒形变曲线来决定,这样,对特定的品种在加工条件下就可制得厚度均匀的薄膜。但由于机械加工条件所限,不能将凸缘曲线磨成与辊筒形变曲线一致,而且一台压延机也不可能生产单一规格品种的薄膜,因此通常都根据大类制品决定中高度,然后将其磨成近似的曲线形状。中高度的选定与压延制品的软硬程度和厚度有关,一般可按下列经验式选定:

式中 E——辊筒中高度(mm)

D——辊筒直径(mm)

辊筒的中高度补偿范围通常在0.02~0.10mm间,与其它方法联合使用时则可达0.02~0.06mm的范围。

斜Z型四辊压延机的中高度举例见表6-1-10。

表6-1-10 斜Z型四辊压延机的中高度举例

在生产不同规格产品(即制品的厚度不一)时,仅用中高度是不能解决问题的,因中高度补偿措施受到一定限制,故必需与其它方法联合使用,方能达到满意的效果。

2.轴交叉法

如果把两个辊的轴线围绕两辊筒的中心连线旋转一个微小的“α”角度,从而使两个辊筒之间的间隙从中间向二头逐渐增大,这样在一定程度上也能补偿辊筒的挠度。轴交叉只能是一种辅助解决的方法,通常都与中高度法结合使用,因为轴交叉造成间隙弯曲形状与辊筒的变形所造成的弯曲形状并非完全一致。单用轴交叉补偿,薄膜横向厚度不均匀,当补偿到薄膜中间一点与两端厚度一致时,会产生离辊端四分之一处的薄膜厚度偏薄,形成三高二低的横向分布见图6-1-12所示。辊筒挠度与轴交叉补偿量成正比,故造成的误差分布也随之而异。

图6-1-11 轴交叉示意图

图6-1-12 辊筒变形与轴交叉组合示意图

轴交叉角度大小对薄膜两端厚度的增加一般可用下式近似计算:

式中 α——轴交叉角度

Y0——二辊筒偏移的距离

D——辊筒的直径

L——辊筒的长度

C0——轴承中心点偏移的距离

压延机辊筒的实际变形量和辊筒交叉补偿量的实测值见表6111。

表6-1-11 从辊筒中点至二端距离与荷载

注:此表数据是在同一配方,同一工艺,同一规格下测得的。

图6-1-13 Φ700×1800四辊压延机的轴交叉补偿曲线

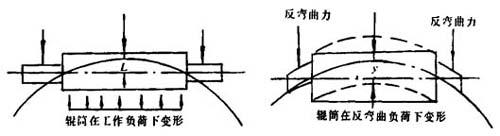

3.辊筒的反弯曲法

前述两种方法均是通过改变辊筒的间隙来调节的。中高度是固定的,而轴交叉是可调的。

反弯曲法则是预先使辊筒产生一定的弹性变形,而此变形的方向恰好与辊筒在工作负荷作用下产生的弹性变形方向相反,从而达到辊筒的挠度补偿的目的。

此方法的校正结果比轴交叉法接近于实际变形曲线,但因在实际应用上还有较多的限制(见表6-1-11),所以现在还只能是与前两种方法相结合的另一种辅助装置。

中高度法、轴交叉法、反弯曲法三种比较见表6-1-12。

表6-1-12 对辊筒挠度补偿三种方法比较

图6-1-14 辊筒在反弯曲负荷下变形

(五)压延机的传动装置

分为固定速比和可调速比两种形式。

1.固定速比传动形式

这一形式的传动系统主要由交流电动机或整流子电动机、齿轮减速箱、传动齿轮、速比齿轮和离合器等组成。所有辊筒由一个电动机带动。速比齿轮和传动齿轮都是直接装在辊筒轴上的。其简单情况见图6-1-15,这种形式的优缺点见表6-1-13。

图6-1-15 固定速比传动形式简图

1-速比齿轮 2-机体 3-辊筒 4-传动齿轮 5-联接器 6-电动机 7-减速箱 8-离合器

表6-1-13 固定速比形式优缺点对比

2.可调速比传动形式

随着工艺对压延机的要求提高和轴交叉装置的采用,新型压延机提高了压延制品的精度,扩大了机器的使用范围,改善了使用性能,广泛地采用了独立齿轮架和方向联轴节的传动形式,见图6-1-16,其优缺点见表6-1-14。

图6-1-16 可调速比压延机传动形式简图

1-辊筒 2-机架 3-联轴器 4-齿轮箱 5-联接器 6-减速箱 7-电动机

表6-1-14 可调速比传动形式的优缺点

(六)压延机的润滑装置

润滑是保证压延机正常运转必不可少的措施,所以各种压延机均附有自动润滑装置。此外,这种装置大多都是与压延机的运转成为联锁保护装置的,即在油路未进入全路循环时,压延机是不能启动的。各种压延机上的润滑装置虽不完全相同,但工作原理基本上是一样的,图6-1-17是Φ700×1800倒L型四辊压延机上的润滑装置简图。工作前,应先将油箱内润滑油预热到30~40℃,可关闭进油总阀,开动油泵。关闭向各轴承供油阀门使润滑油在装置内循环以加速升温。当油温加热到50~70℃,停止加热,开启进油阀对润滑系统作全路循环。辊筒正常运转时,油温应不超过120℃。

图6-1-17 Φ700×1800倒L型四辊压延机润滑系统

1.5-集油箱 2-润滑油预热器 3-供油阀门 4-润滑油流量检测器 6-观察机 7-恒油器 8-控制阀 9-冷却器

压延机上每个轴承所需的润滑油,牌号为28号轧钢机油。新安装的压延机,4个星期后必需换油。正常工作的压延机,其润滑系统中所用的油,半年应该过滤一次,一年则应更换一次。

压延机各润滑点的润滑方式,参见表6-1-15。

表6-1-15 压延机各润滑点的润滑方式