压制工艺

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第491页(2677字)

(一)料片制备

料片是由树脂和助剂在低于发泡剂分解的温度下经捏和、双辊塑炼压片(或挤出)、冲切而得。

1.捏和

表7-2-5 捏和工艺条件

2.双辊塑炼轧片

表7-2-6 辊压工艺条件

3.冲片

料片冲切方法有冲床冲切和滚刀冲切两种,冲床冲切系一般冲切方法,滚刀冲切是在双辊机的下料片一侧装有转动滚刀,将料片切断,其示意图见图7-2-5。这两种冲切方法的优缺点见表7-2-7。

图7-2-5 滚刀示意图

表7-2-7 两种冲切方法的比较

滚刀外径可先由经验估算,然后加以修正。

式中 L——滚刀周长

L′——料片长度

D——滚刀外径

α——料片收缩率,按经验取0.13~0.16

4.料片叠合装模

经冲切的料片按面层、夹芯色层、底层叠合而成料坯,各种料层的厚度见表7-2-8。装模的料坯重量应根据模腔容积来计算,并通过试压加以确定。模腔形状见图7-2-6所示。如图7-2-6,装模的料坯重量为(按图7-2-6)

Vk=花纹体积

式中 W——料坯重量

VΣ——模腔容积(cm3)

d——料片相对密度,一般取1.25~1.29

(二)模压发泡

图7-2-6 模腔形状

将装入料坯后的密闭模具置于压机中,在压力下加热,使料坯熔融塑化,同时发泡剂分解产生气体。由于在高压下,气体包在熔融的树脂中并抑制其发泡膨胀,然后在保持压力下冷却开模,制得无数微细密闭泡孔结构的泡沫体,这就是模压发泡的过程。

1.压力

软聚氯乙烯模压发泡所需的压力随发泡剂用量增加而增大。泡沫体的密度在正常操作条件下则随发泡剂的用量增加而降低。发泡剂用量在20份左右时,经二次发泡膨胀,泡沫体密度均为0.1g/cm3。高压发泡所需的压力一般在2.5MPa以上。软聚氯乙烯泡沫拖鞋底片所需的成型压力,由实验测得为5~9MPa,根据模腔的水平投影面积,可估算出模压所需的压力。

式中 Tp——模压所需压力(t)

A——模腔水平投影面积(cm2)

Gp——泡沫底片单位成型压力(MPa)

2.加热

软聚氯乙烯模压发泡温度一般在170℃以上,如用蒸汽加热,则蒸汽表压一般为0.6~0.9MPa。加热时应注意如下几点:

①必须注意逐步加热。如所周知,聚氯乙烯是热稳定性差、导热性低的塑料,在模具中料坯的中心温度与表面温度达到基本平衡需要有一定时间,所以蒸汽加热最好分段进行,即蒸汽压力每升高0.1MPa须保持一定时间。这样,中心温度和表面温度比较均衡。否则如蒸汽压力直接升到0.8MPa,则接触模壁的料温迅速达到所需成型温度,致使物料在高温下受热时间长而分解。此外,在制品较厚的部位。发泡剂分解时产生的热量会在内部,从而导致温度显着上升。引起树脂分解,甚至炭化。

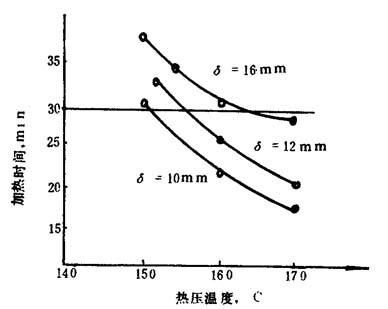

②应该注意,加热时间随制品厚度不同而异,图7-2-7表示在同一温度下制品厚度与加热时间的关系。

图7-2-7 在同一温度下制品厚度与加热时间关系

③如①所述,模温与料温的平衡需要一定时间,而在加工中一般都以模温来表示,由实验测得在同一时间内模温与料温的差别见图7-2-8所示。

图7-2-8 同一时间内模温与料温之差

3.冷却

当用冷水通入热板或模具将模压发泡体温度降低到50℃左右时,塑化的聚氯乙烯即能具有足够的强度而可以保持微细的气泡独立存在,此时即可卸压开模,取出微细泡孔底片。

(三)二次发泡

当将上述底片在常压下用蒸汽加热到80~100℃时,聚氯乙烯的气孔模就会软化,同时由于封闭在气泡中的气体膨胀力而使泡沫体膨胀到规定的尺寸。然后进行常温冷却,自然存放,回缩定型。也可以在55~65℃的温度下放置数小时予以定型。

从模具取出的底片最好立即送入发泡炉进行二次发泡。按经验,底片的存放时间最长不能超过24h,否则将影响二次发泡倍率。从图7-2-9所示底片存放时间与二次发泡倍率的关系中可以看出,随着存放时间增加发泡倍率下降的趋势是很明显的。

图7-2-9 底片存放时间与二次发泡倍率

(四)工艺参数

表7-2-8 工艺参数举例